锌超掺杂硅及其制备方法以及在制备红外探测器上的应用

1.本发明属于硅基光电子技术领域,具体涉及锌超掺杂硅及其制备方法以及在制备红外探测器上的应用。

背景技术:

2.硅基光电子技术有着高速、低成本、低损耗和高集成度的优势,面临着大规模产业化和市场化的历史机遇,是当今时代具有发展前景的技术领域之一。但是,对于集成在波长超过1100nm的光子学电路中的光电探测器,硅材料受到其禁带宽度的限制,被认为不是合适的材料,这大大地制约了硅基光电集成的发展。

3.超掺杂被认为是在硅中实现红外光电响应的有效技术。利用高浓度掺入的深能级杂质引入高浓度的深能级中心,深能级中心的波函数相互交叠发生离域化形成杂质能带。借助杂质能带,电子可以实现从价带到杂质带、杂质带到导带的跃迁,从而对能量低于硅禁带宽度(1.12ev)的光子产生吸收。根据第一性原理计算,只有当深能级杂质浓度高于10

19

cm-3

时,杂质带才有可能形成。这样的掺杂浓度远远超过一般深能级杂质在硅当中的平衡固溶度。因此需要采用特殊的方法来进行掺杂。

4.近年来飞秒激光由于其极短的脉冲宽度,极高的时间分辨率以及极高的峰值功率,利用飞秒激光在晶体硅表面进行微结构加工可以显著改善晶体硅的光电性能,在半导体材料科学领域受到了越来越广泛的关注。利用飞秒激光在含掺环境中对单晶硅进行辐照,可以将超过平衡固溶度浓度的杂质掺入硅中,从而达到形成杂质带所需的杂质浓度,使硅对红外光产生响应。

5.目前,硫系元素(硫、硒、碲)已成功进行超掺杂,并且已有相应的红外探测器报道。硫系元素的超掺杂是通过将硅置于含硫气氛(sf6)的腔体中,用飞秒激光进行扫描来制成。这样获得的硫超掺杂硅具有与传统黑硅相似的表面陷光结构和高浓度的硫杂质,对红外光有很高的吸收率。但由于硫元素较高的电学活性,导致超掺杂层中有较高的自由载流子浓度,使得基于硫超掺杂硅的红外探测器的响应度较低。

6.近年来过渡金属元素被认为能够克服硫系元素自由载流子浓度过高的问题从而提高超掺杂硅基红外探测器的响应度。目前已有基于钛、金、银等金属元素的超掺杂硅基红外探测器,但由于过渡金属在硅中的扩散速度较大,这些金属的超掺杂硅较难制备且性能也远远没有达到商用水平。同时,金、银、钛等金属还存在成本高、含掺前驱层制备困难等缺点。

技术实现要素:

7.本发明提供了一种锌超掺杂硅的制备方法,该制备方法简单、高效,本发明还提供了利用该方法制备的锌超掺杂硅材料,该锌超掺杂硅材料具有较高的锌掺杂浓度和较好的光吸收率,本发明还提供了将该锌超掺杂硅材料在制备光伏型红外探测器上的应用,制备得到的红外探测器具有较好的光响应性。

8.一种锌超掺杂硅的制备方法,包括:

9.(1)清洗硅衬底,在清洗后的硅衬底表面蒸镀或溅射锌薄膜;

10.(2)采用飞秒激光对步骤(1)得到的锌薄膜表面进行扫描式辐射得到锌超掺杂硅,所述飞秒激光的脉冲宽度为100-200fs,能流密度为0.5-1.5j/cm-2

。

11.本技术通过在锌薄膜上进行飞秒激光扫描使得锌能够快速固溶在硅中,避免了由于锌的快速扩散导致从硅中析出的现象,从而得到了均匀超掺杂锌的硅,进而具有较高的锌掺杂浓度,超过形成杂质带的阈值浓度,所形成的能带结构能辅助吸收近红外光。通过合理的飞秒激光参数使得制得的锌超掺杂硅表面具有连续周期性尖锥状结构,通过该结构使得入射光在其中多次反射,形成陷光结构增加光吸收率。

12.飞秒激光扫描可使硅片和表层锌金属薄膜熔融并以极快的速度凝固,此过程是非平衡过程,会使得远超过平衡固溶度的杂质被掺入硅中,从而达到超掺杂的目的。

13.采用rca清洗程序对所述硅衬底进行清洗以去除硅表面的杂质和氧化层。

14.将清洗后的硅衬底依次进行超声清洗、氢氟酸浸泡、去离子水清洗和氮气吹干。用于去除自然形成的氧化层。

15.所述真空热蒸发或真空磁控溅射的真空度为1

×

10-4

pa以下。

16.步骤(1)得到的锌薄膜的厚度为20-40nm。锌薄膜过薄会导致膜厚不均匀,进一步可能导致掺杂不均匀;锌薄膜过厚会导致激光受阻挡,导致掺杂深度不足。

17.单点脉冲次数为高于20次。

18.硅片的表面形貌是由单点脉冲次数和激光能流密度共同决定,当能流密度高时,较低的单点脉冲次数也会形成尖锥状的表面陷光结构;而当使用的能流密度较低时,需要更高的单点脉冲次数才可以形成表面陷光结构。

19.本发明还提供了采用所述锌超掺杂硅的制备方法制备得到的锌超掺杂硅,所述锌超掺杂硅表面具有连续周期性尖锥状结构,锌的有效掺杂浓度高于10

19

cm-3

。

20.本发明还提供了一种光伏型锌超掺杂硅基红外探测器制备方法,包括:

21.(1)将所述锌超掺杂硅进行超声清洗和退火处理;

22.(2)将步骤(1)得到的锌超掺杂硅放入氢氟酸溶液中进行清洗以去除表面氧化层;

23.(3)在步骤(2)得到的锌超掺杂硅上表面放置掩模版,然后对锌超掺杂硅上表面进行热蒸发蒸镀得到顶电极;

24.(4)在步骤(3)得到的锌超掺杂硅下表面刮涂铟镓合金得到光伏型锌超掺杂硅基红外探测器。

25.所述步骤(3)中,所述顶电极为中空方形金电极。

26.本发明还提供了一种光导型锌超掺杂硅基红外探测器制备方法,包括:

27.(1)将所述锌超掺杂硅进行超声清洗和退火处理;

28.(2)将步骤(1)得到的锌超掺杂硅放入氢氟酸溶液中进行清洗以去除表面氧化层;

29.(3)在步骤(2)得到的锌超掺杂硅上表面放置掩模版,然后对锌超掺杂硅上表面进行热蒸发蒸镀得到插指状金电极,插指状金电极作为光导型探测器的两个电极,从而得到光导型锌超掺杂硅基红外探测器;

30.插指状金电极的两个电极的沟道宽度为50-100μm。

31.与现有技术相比,本发明的有益效果为:

32.(1)本技术利用飞秒激光方法使得锌薄膜能够快速固溶到硅中,克服了由于锌的快速扩散导致锌从硅中析出使得锌在硅的有效掺杂浓度较低的问题,利用本技术的方法使得锌在硅中的有效掺杂浓度超过10

19

cm-3

,超过形成杂质带的阈值浓度,所形成的能带结构能辅助吸收近红外光。同时通过设定合理的飞秒激光参数,使得硅表面的微观结构可以使入射光多次反射,增加入射光在超掺杂层的光路长度,作为陷光结构增加光吸收率。

33.(2)本技术提供的锌超掺杂硅的方法使用成本合理的锌材料,且采用简单的热蒸发或溅射方法,因此该制备方法简单且成本合理。

34.(3)本技术采用锌超掺杂硅制成的光伏型硅基红外探测器,通过p型的超掺杂层与衬底形成的pn结,形成有效的光电二极管,能对可见光至近红外波段产生光响应,对一般硅基光电探测器不能产生响应的关键通讯波长1310nm和1550nm产生了可观的光电响应。采用锌超掺杂硅所制成的光导型红外探测器同样对红外光能产生光电响应。

附图说明

35.图1为实施例1提供的飞秒激光加工示意图,其中,图1a为加工示意图,图1b为飞秒激光扫描路径图;

36.图2为实施例1和2,以及对比例1和2提供的锌超掺杂硅的表面形貌扫描电子显微照片,其中,图2a为对比例1提供的锌超掺杂硅的表面形貌扫描电子显微照片,图2b为对比例2提供的锌超掺杂硅的表面形貌扫描电子显微照片,图2c为实施例2提供的锌超掺杂硅的表面形貌扫描电子显微照片,图2d为实施例1提供的锌超掺杂硅的表面形貌扫描电子显微照片;

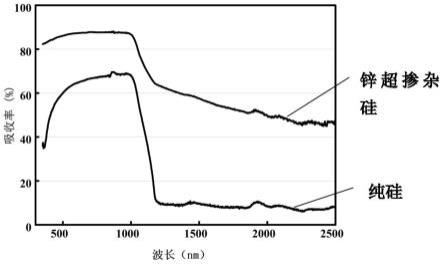

37.图3为实施例1制备得到的锌超掺杂硅的可见-红外光吸收谱图;

38.图4为应用例1制备得到的光伏型超掺杂硅基红外探测器结构示意图;

39.图5为应用例1制备得到的光伏型超掺杂硅基红外探测器的响应曲线图;

40.图6为应用例2制备得到的光导型超掺杂硅基红外探测器结构示意图。

具体实施方式

41.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。

42.实施例1

43.锌超掺杂硅的具体制作方法包括:清洗,镀膜,飞秒激光扫描,具体阐述如下:

44.清洗的具体步骤,包括:采用标准rca清洗程序,切割好的硅片经酒精超声后,在80℃水浴条件下先后在rcai号液(体积比nh3·

h2o:h2o2:h2o=1:1:5)和rcaii号液(体积比hcl:h2o2:h2o=1:1:5)中清洗15分钟以去除表面有机物和金属沾污。nh3·

h2o,hcl和h2o2溶液的浓度分别为28%,37%和30%。将清洗后的硅片置于去离子水中超声清洗3分钟。超声后的样品用稀释的氢氟酸溶液(约2%)浸泡2分钟以去除表面自然形成的氧化层。用去离子水彻底冲洗硅片后用氮气枪吹干后放于培养皿中置于真空环境下保存备用。

45.镀膜的具体步骤,包括:将洁净的硅片置于真空热蒸发样品台上固定,密闭样品腔,通过机械泵和分子泵抽真空至1

×

10-4

pa以下。蒸发舟采用钨舟,蒸发源采用99.99%纯度以上的锌颗粒。控制蒸发速率和时间,使得蒸镀的zn金属薄膜厚度为30nm。热蒸发完成的

样品保存于氮气环境手套箱中避免表面氧化。

46.飞秒激光扫描的具体步骤,如图1a和1b所示,包括:采用中心波长380nm,脉冲宽度200fs的脉冲激光振镜系统对镀膜后的硅片进行飞秒激光扫描。扫描方式为逐行扫描。设置合适的扫描速度和线间距调整硅片上每点平均受到的脉冲次数为50次,脉冲次数不同会使得硅片表面形貌产生较大差异,如图2d所示,硅片表面呈连续周期性尖锥状结构,该结构可以使入射光在其中多次反射,形成陷光结构增加光吸收率。所采用的激光能流密度在0.5~1.5j

·

cm-2

之间,得到锌超掺杂硅,如图3所示,普通硅片对于波长大于1100nm的红外光的吸收率接近于0%,经过锌超掺杂的硅片在1100-2000nm波段的光吸收率普遍超过了50%,这证明锌超掺杂对扩展硅的红外吸收有非常显著的作用。

47.实施例2

48.与实施例1不同的是,此镀膜步骤包括:通过真空磁控溅射进行。将洁净的硅片置于真空磁控溅射样品台上固定,密闭样品腔,通过机械泵和分子泵抽真空度至1

×

10-4pa以下。溅射源使用的是99.99%以上纯度的锌靶,在氩气保护下调整合适的电压和功率,控制溅射速率和时间,使得溅射的金属薄膜厚度为30nm。溅射完成的样品保存于氮气环境的手套箱中避免表面氧化。脉冲宽度为100fs,每点平均受到的脉冲次数为20次,如图2c所示,表面形成尖锥状表面陷光结构。

49.对比例1

50.与实施例1不同的是,当单点脉冲次数低于5次时,如图2a所示,硅片表面呈点状,光吸收率较低。

51.对比例2

52.与实施例1不同的是,当单点脉冲次数低于10次时,如图2b所示,硅片表面呈条纹状起伏,光吸收率较低。

53.应用例1

54.光伏型超掺杂硅基红外探测器的制作方法包括:清洗,热处理,生长顶电极,刮涂背电极,具体阐述如下:

55.将锌超掺杂硅在丙酮中超声清洗以去除加工过程中可能产生的纳米颗粒硅、杂质、脏污。超声清洗完毕的锌超掺杂硅在600-800℃进行30分钟退火处理,热处理在石英管式炉中,氩气保护下进行。将管式炉温度升高至预定温度之后,通入保护气体(氩气)约5分钟后将样品放入,并恒温保温30分钟,随后随炉冷却。此退火过程可以修复飞秒激光超掺杂过程导致的晶格缺陷并激活掺入的杂质。退火过程完成后用稀释的氢氟酸溶液(约2%)浸泡超掺杂硅片2分钟以去除表面的氧化层。

56.顶电极通过在掩模版遮盖下进行热蒸发蒸镀获得。将热处理后的超掺杂硅片置于真空热蒸发样品台上固定,并覆盖上对应所需形状的电极掩模版(光伏型探测器采用矩形边框掩模版,光导型探测器采用插指型掩模版),密闭样品腔,通过机械泵和分子泵抽真空至1

×

10-4

pa以下。蒸发舟采用钨舟,蒸发源采用99.99%纯度以上的金颗粒。金电极能和p型的超掺杂层形成良好的欧姆接触,并且有着极高的电导率,可以提高载流子收集效率,进而提高探测器的响应度。控制蒸发速率和蒸发时间使得电极厚度为150nm,电极太薄会导致电极厚度不均匀影响接触,太厚则浪费材料。

57.在生长完顶电极之后还需要再背面刮涂铟镓合金作为背电极。超掺杂层和底层硅

基底之间由于载流子浓度的差异会形成pn结,通过上下两个电极施加反向偏压,当有光照射在顶面感光区域时会产生光生载流子,光生载流子在外加偏压的作用下分离被上下电极收集从而产生光电流,达到光探测的目标。

58.如图4所示,光伏型超掺杂硅基红外探测器的结构为,n型硅下表面涂有铟镓合金作为背电极,上表面形成锌超掺杂硅,在锌超掺杂硅表面镀有金顶电极。

59.如图5所示,锌超掺杂硅基光伏型探测器在没有光照时(对应图中黑色暗电流曲线)呈现pn结的整流特性。当施加反向电压时,无论是采用白光还是红外光对探测器进行照射,都能产生明显的光电流,这说明锌超掺杂硅基光伏型探测器对可见光和红外光都有良好的光响应。

60.应用例2

61.与应用例1不同的是,光导型探测器在生长完顶电极之后就制作完成了,两边的插指状电极分别作为正极和负极接入电路。当两端电极加载偏压时,如果两侧插指间的沟道区域受到光照射,产生的光生载流子在外加电压下分离从而产生光电流,达到光探测的目标。光导型探测器的结构如图6所示,硅片表面形成锌超掺杂硅,锌超掺杂硅表面镀有插指状au电极。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1