一种聚烯烃多孔膜及其制备方法、电池隔膜、电化学装置与流程

1.本发明涉及电化学装置用隔膜技术领域,具体而言,涉及一种聚烯烃多孔膜及其制备方法、电池隔膜、电化学装置。

背景技术:

2.隔膜作为锂离子电池中的关键主材,主要作用是隔绝正、负极,防止短路,同时保证具有一定的电解质浸润性和保液性,为锂离子传输提供通道。隔膜各项性能直接决定电池的界面性能及内阻,进而影响到电池充放电性能及循环性能。

3.现有技术的锂离子电池隔膜主要以聚烯烃多孔隔膜为主,聚烯烃多孔隔膜是一种内部含有大量微小贯通的细孔,以聚烯烃为骨架支撑大量细孔的三维立体结构,其制备方法主要分为干法、湿法拉伸。其中,干法是通过形成聚烯烃膜、然后在低温下拉伸该膜而形成微孔的方法,所述拉伸导致作为聚烯烃的结晶部分的薄片之间的微裂纹。湿法是将聚烯烃基树脂和稀释剂在聚烯烃基树脂熔融形成单相的高温下进行混炼、聚烯烃和稀释剂在冷却过程中进行相分离、然后稀释剂被提取以在其中形成孔隙的方法。

4.湿法在相分离处理后通过拉伸/提取工艺赋予机械强度和透明性,通过对已成型为片状的聚乙烯坯料片进行拉伸,调节速度、倍率、温度等拉伸条件,将晶体结构中的非晶质部分拉长,在形成微纤维的同时在片状层之间形成微细孔。与干法相比,湿法的膜厚度薄,孔径均匀,物理性能优异。

5.公开号为jp2005056851a的文献提出一种层压膜的微多孔膜,为降低隔膜td方向(与机械垂直的方向,宽度方向)的热收缩率,其制备方法不进行在td方向的拉伸,因此可以说完全没有在td方向的收缩;但是,仅利用在md方向(机械方向,长度方向)的单轴进行开孔,从而形成td方向强度不充分的具有极端各向异性的微多孔膜;因此,在例如电池压坏试验、碰撞试验等中,可能容易在一个方向开裂等。

6.公开号为jp2014141644a的文献记载了一种md方向与td方向的拉伸强度之比为0.9以上小于1.5的双向取向多孔性聚丙烯膜。但是,由于该聚丙烯膜利用干式法制备,因此,气阻度低,需要对断裂伸长率、韧性进行进一步改良。

7.公开号为cn107250234b的中国专利公开了一种聚烯烃微多孔膜,以聚丙烯为主成分,md方向与td方向的拉伸强度之比为0.4以上2.0以下,md方向与td方向的断裂伸长率之比为0.6以上1.7以下,通过添加对聚烯烃树脂的结晶化进行促进或抑制的添加剂,成核剂以及结晶化阻滞剂,以使聚烯烃多孔膜的细孔结构变得均匀且微细,耐冲击性得以进一步提高。

8.因此,提升隔膜的性能对提升电池的安全性能至关重要。虽然现有聚烯烃多孔隔膜在锂离子电池中能够成熟应用,但目前技术主要关注隔膜的基本物性以及理化性能,对于微观结构的一致性关注较少。为了提高锂离子电池湿法隔膜的性能,需要从微观结构方面进行优化,以提升其性能,优化其力学性能的各向均一性。

技术实现要素:

9.本发明的目的在于提供一种聚烯烃多孔膜,在作为电池隔膜使用的情况下,可以提供具有优异电池安全性的电池,提高电池生产的稳定性。

10.本发明的目的还在于提供一种上述聚烯烃多孔膜的制备方法,通过控制并减小隔膜拉伸过程中取向的差异,并控制成型温度,可以获得微观纤维结构取向均匀,进而宏观两向力学性能差异小的聚烯烃多孔膜。

11.本发明是这样实现的:本发明提供的聚烯烃多孔膜,通过湿法拉伸制得,具有网络纤维结构;对其2万倍sem图像进行观察,所述聚烯烃多孔膜具有以下特性:(1)以1000nm为半径的圆圈内,在md方向上的纤维取向r_md满足:(r_md)2<0.5,r_md由以下式1得出:

ꢀꢀꢀꢀ

式1;其中,θn为纤维与md方向的夹角,θn由md方向向左为起始,逆时针方向得到,纤维长度数值ln(单位为μm)与cosθn的乘积为lncosθn,纤维直径数值为φn(单位为nm);(2)以1000nm为半径的圆圈内,纤维直径>15nm的纤维在td方向上的纤维取向r_td满足:(r_td)2<0.5,r_td由以下式2得出:

ꢀꢀꢀꢀꢀ

式2;其中,βn为纤维与td方向的夹角,βn由td方向向上为起始,逆时针方向得到,纤维长度数值ln(单位为μm)与cosβn的乘积为lncosβn,纤维直径数值为φn(单位为nm)。

12.所述的聚烯烃微多孔膜,还具有下述的特性;md方向上的拉伸强度与td方向上的拉伸强度之比为md/td拉伸强度比,则0.8≤md/td拉伸强度比≤1.2。

13.md方向上的断裂伸长率与td方向上的断裂伸长率之比为md/td断裂伸长率比,则0.4≤md/td断裂伸长率比≤1.2。

14.作为本发明聚烯烃多孔膜的制备方法的一种优化方案,所述聚烯烃多孔膜的膜厚为1~30μm。

15.本发明还提供一种如上所述聚烯烃多孔膜的制备方法,包括如下步骤:步骤一、将聚烯烃与致孔剂、添加剂混练挤出,其中聚烯烃在混炼物中的质量占比≥15%,抗氧化剂在混炼物中的质量占比为0~0.5%;将经过双螺杆高温分散混合塑化后,经口模挤出制备流延片;步骤二、将流延片进行拉伸,拉伸过程中流延片材自身的温度不超过140℃,且拉伸区域温度场不同点之间的温差小于0.5℃,且拉伸过程中md方向上的拉伸倍率与td方向上的拉伸倍率之比即md/td拉伸倍率比为:0.9≤md/td拉伸倍率比≤1.1,制得油膜;步骤三、将油膜萃取,然后进行热定型处理,热定型处理过程中,需维持原有md与td的拉伸倍率关系,所述热定型处理过程中通过扩幅拉伸处理来维持步骤二中md方向上的

拉伸倍率与td方向上的拉伸倍率之比。

16.作为本发明聚烯烃多孔膜的制备方法的一种优化方案,所述步骤二中,md方向上的拉伸倍率和td方向上的拉伸倍率均为5倍以上。

17.作为本发明聚烯烃多孔膜的制备方法的一种优化方案,所述聚烯烃的粘均分子量介于20万至500万之间。

18.作为本发明聚烯烃多孔膜的制备方法的一种优化方案,所述致孔剂为白油、石蜡油、聚乙二醇中的一种或几种。

19.作为本发明聚烯烃多孔膜的制备方法的一种优化方案,所述步骤一中添加剂包含抗氧化剂,所述抗氧化剂为胺类、含硫化合物、含氮化合物、含磷化合物、有机金属盐中的一种或几种。

20.本发明还提供一种电池隔膜,包含如上所述的聚烯烃多孔膜。

21.本发明还提供一种电化学装置,包含如上所述的聚烯烃多孔膜或如上所述的电池隔膜作为将正负两极分开的元件。

22.本发明具有以下有益效果:本发明的聚烯烃多孔膜,可以实现其作为隔膜在电池中的力学性能一致性,进而提高隔膜在电池生产的稳定性和电池应用的安全性。

附图说明

23.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

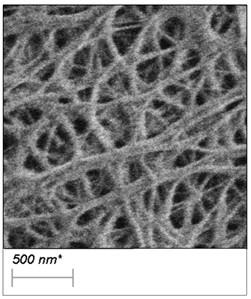

24.图1为本发明实施例1的聚烯烃多孔膜的扫描电镜照片;图2为本发明实施例2的聚烯烃多孔膜的扫描电镜照片;图3为本发明实施例3的聚烯烃多孔膜的扫描电镜照片;图4为本发明实施例4的聚烯烃多孔膜的扫描电镜照片;图5为本发明实施例5的聚烯烃多孔膜的扫描电镜照片;图6为本发明实施例6的聚烯烃多孔膜的扫描电镜照片;图7为本发明对比例1的聚烯烃多孔膜的扫描电镜照片;图8为本发明对比例2的聚烯烃多孔膜的扫描电镜照片;图9为本发明对比例3的聚烯烃多孔膜的扫描电镜照片;图10为本发明对比例4的聚烯烃多孔膜的扫描电镜照片。

具体实施方式

25.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制备商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

26.本发明人发现,聚烯烃多孔膜中纤维结构的均一性是隔膜性能的重要保证,微观

纤维结构特性决定着聚烯烃多孔膜作为电池隔膜的各项宏观性能,其中纤维的分布及取向均匀程度决定了隔膜的力学性能缩均匀性,具体当聚烯烃多孔膜具有以下特性时,能够获取优异的力学性能的各向均一性,进而在电池应用中具有更高安全性。

27.对其2万倍sem图像进行观察,所述聚烯烃多孔膜具有以下特性:(1)以1000nm为半径的圆圈内,纤维直径>15nm的纤维在md方向上的纤维取向r_md满足:(r_md)2<0.5,r_md由以下式1得出:

ꢀꢀꢀꢀ

式1;其中,θn为纤维与md方向的夹角,θn由md方向向左为起始,逆时针方向得到,纤维长度数值ln(单位为μm)与cosθn的乘积为lncosθn,纤维直径数值为φn(单位为nm);(2)以1000nm为半径的圆圈内,纤维直径>15nm的纤维在td方向上的纤维取向r_td满足:(r_td)2<0.5,r_td由以下式2得出:

ꢀꢀꢀꢀꢀ

式2;其中,βn为纤维与td方向的夹角,βn由td方向向上为起始,逆时针方向得到,纤维长度数值ln(单位为μm)与cosβn的乘积为lncosβn,纤维直径数值为φn(单位为nm)[聚烯烃树脂]用作原料的聚烯烃树脂,例如,可以使用聚乙烯、聚丙烯等。作为聚乙烯,没有特别限定,可以使用各种聚乙烯,例如,可使用:超高分子量聚乙烯(uhmwpe)、高密度聚乙烯(hdpe)、中密度聚乙烯、支链状低密度聚乙烯、直链状低密度聚乙烯等。

[0028]

需要说明的是,聚乙烯可以是乙烯的均聚物,也可以是乙烯与其它α-烯烃的共聚物。作为α-烯烃,可举出:丙烯、1-丁烯、1-己烯、1-戊烯、4-甲基-1-戊烯、辛烯、乙酸乙烯酯、甲基丙烯酸甲酯、苯乙烯等。

[0029]

在本说明书中,所述聚烯烃多孔膜是指以聚烯烃树脂作为主要成分的微多孔膜,例如,聚烯烃树脂占微多孔膜总量为90质量%以上的微多孔膜。以下,对本实施方式的聚烯烃多孔膜的物性进行说明。

[0030]

[md/td拉伸强度比]本发明聚烯烃多孔膜的md方向及td方向的拉伸强度之比即md/td拉伸强度比优选为0.8以上且1.2以下。当拉伸强度之比为上述范围时,能够针对全方向的冲击,更均匀地受力,因此,作为隔膜应用于电池中的耐冲击性提高,更稳定,可抑制破膜及短路。

[0031]

出于在电池应用中更安全、更稳定的观点考虑,优选md/td拉伸强度比接近1,此时,聚烯烃多孔膜的强度不存在方向依赖性,因此,在对膜施加应力时,韧性优异,不会在特定方向上开裂,即使异物贯穿微多孔膜,也能避免贯通孔的扩大。否则,当md方向的拉伸强度过大时,有时会发生md方向的撕裂。当td方向的拉伸强度过大时,有时会发生td方向的撕裂或电极接片粘接部分的结合脱离而变得容易发生短路。

[0032]

[md/td断裂伸长率比]本发明聚烯烃多孔膜的md方向及td方向的断裂伸长率之比即md/td断裂伸长率比

优选为0.8以上且1.2以下。当断裂伸长率之比为上述范围时,能够针对全方向的冲击,更均匀地受力,因此,作为隔膜应用于电池中的耐冲击性提高,更稳定,可抑制破膜及短路。

[0033]

出于在电池应用中更安全、更稳定的观点考虑,优选md/td断裂伸长率比接近1,此时,聚烯烃微多孔膜的强度不存在方向依赖性,因此,在对膜施加应力时,韧性优异,不会在特定方向上开裂,即使异物贯穿微多孔膜,也能避免贯通孔的扩大。

[0034]

[膜厚]对聚烯烃多孔膜的膜厚的没有特别限定。从膜强度的观点出发,本发明的聚烯烃多孔膜的厚度为2μm以上、更优选5μm以上。另外,从透过性的观点出发,微多孔膜的厚度为50μm以下、更优选30μm以下。

[0035]

[拉伸强度]本发明聚烯烃多孔膜拉伸强度在md、td两方向为150mpa以上、优选200mpa以上。拉伸强度弱的话,电池卷绕性将变差或由于从外部进行的电池碰撞试验、电池内的异物等而容易产生短路。另外,对md方向及td方向的拉伸伸强度的上限没有特别限定,从实际生产经验来看,md方向及td方向的拉伸强度的上限优选为700mpa以下、更优选为600mpa以下、进一步优选为550mpa以下。

[0036]

[断裂伸长率]本发明聚烯烃多孔膜的md方向及td方向的断裂伸长率分别优选为90%以上。当断裂伸长率为上述范围时,在电池内受到冲击时,利用其柔软性来抑制隔膜的破膜及短路的发生。另外,对md方向及td方向的断裂伸长率的上限没有特别限定,例如为400%以下,优选为300%以下,更优选为200%以下。当断裂伸长率为上述范围时,在电极卷绕时,隔膜不会伸长而发生变形,卷绕性良好。

[0037]

md以及td断裂伸长率优选分别为10~200%、更优选10~150%、特别优选10~120%。md以及td断裂伸长率在上述范围内的微多孔膜不仅电池卷绕性良好、而且在电池碰撞试验等中不易引起变形。

[0038]

[热收缩率]聚烯烃多孔膜作为隔膜还需要在高温下的热收缩特性也优异,如在做成电池的状态下在高温储藏试验、高温循环试验、烘烤试验等中显示出优异的结果等。

[0039]

从充放电过程中隔离膜尺寸稳定性出发,md方向上的热收缩率小于5%且td方向上的热收缩率小于6.5%,优选md热收缩率为4%以下且td热收缩率为4%以下,更优选md热收缩率为3%以下且td热收缩率为2.5%以下,最优选md热收缩率为1%以下且td热收缩率为1%以下。当热收缩率大于上述优选范围的话,微多孔膜在电池干燥工序、电池高温循环试验、电池高温保存试验等中容易在宽度方向收缩,故不优选。

[0040]

[聚烯烃多孔膜的制备方法]本发明聚烯烃多孔膜通过湿法拉伸制得,其制备方法具体包括:(1)使用一种或一种以上的聚烯烃树脂材料作为主要原料,将上述原料与致孔剂、抗氧化剂混练,将混炼物经口模挤出制备成流延片;(2)将流延片进行双向拉伸,制得油膜;(3)将油膜萃取,然后进行热定型处理。

[0041]

其中,流延片在拉伸过程中的温度和拉伸倍率比的控制是获得具有上述特性聚烯烃多孔膜的关键因素之一;双向拉伸过程中需控制温度场及拉伸场,流延片材自身的温度

不得超过140℃且拉伸区域温度场不同点之间的温差小于0.5℃,md方向上的拉伸倍率与td方向上的拉伸倍率之比为0.9以上且1.1以下是必要的,当实际拉伸倍率之比为上述范围时,所获得的聚烯烃多孔膜的拉伸强度或断裂伸长率,md方向及td方向的平衡变得良好,可以进一步提高膜强度,提高耐冲击性。

[0042]

其次,在热定型处理过程中,需维持原有md与td方向的拉伸倍率关系,热定型处理过程中维持md方向上的拉伸倍率与td方向上的拉伸倍率之比为步骤(2)中双向拉伸的拉伸倍率之比即0.9以上且1.1以下则是关键因素之二。

[0043]

其中,md方向上的拉伸倍率、td方向上的拉伸倍率是实际上隔膜md方向上的拉伸倍率和td方向上的实际拉伸倍率。

[0044]

对同步拉伸而言,md方向上的拉伸倍率和td方向上的拉伸倍率可由设备实际设置直接得到,也可以由以下方式得到:同步md方向上的拉伸倍率等于同步拉伸后制得油膜在md方向上的速率与进入拉伸前片材的运行速率的比值;同步td方向上的拉伸倍率等于同步拉伸后制得的油膜在td方向上的幅宽与进入拉伸前片材的td被拉伸区的幅宽之比,注意要扣除夹子夹持部分的幅宽长度。

[0045]

对异步拉伸而言,异步md方向上的拉伸倍率可由设备实际设置直接得到,也可以由md方向拉伸后,进入td拉伸之前的片材速率与拉伸前的速率比值得到;异步td方向上的拉伸倍率为,油膜在td拉伸完毕后的实际幅宽与md拉伸前凝胶片材的实际幅宽之比。

[0046]

对于上述聚烯烃多孔膜的制备方法,只要可获得具有上述特性的聚烯烃多孔膜,则具体的聚烯烃、致孔剂和抗氧化剂的种类及配比,混炼、挤出的方式方法,萃取剂的种类及使用与否,缓和热定形的工艺等就没有特别限定。

[0047]

用作原料的聚烯烃树脂,例如,可以使用聚乙烯、聚丙烯等。作为聚乙烯,没有特别限定,可以使用各种聚乙烯,例如,可使用:超高分子量聚乙烯(uhmwpe)、高密度聚乙烯(hdpe)、中密度聚乙烯、支链状低密度聚乙烯、直链状低密度聚乙烯等。需要说明的是,聚乙烯可以是乙烯的均聚物,也可以是乙烯与其它α-烯烃的共聚物。作为α-烯烃,可举出:丙烯、1-丁烯、1-己烯、1-戊烯、4-甲基-1-戊烯、辛烯、乙酸乙烯酯、甲基丙烯酸甲酯、苯乙烯等。

[0048]

从聚合物熔体易加工且不破膜的角度出发,聚烯烃树脂的粘均分子量为20万以上500万以下;当聚烯烃树脂的粘均分子量为上述范围时,制膜性变得良好。

[0049]

另外,成膜材料可以根据需要包含聚烯烃材料以外的其它树脂成分的聚合物,例如,可以使用耐高温树脂等,具体例如:聚丙烯、聚酰亚胺、聚酰胺、氟树脂等。其中,聚烯烃在混炼物中的质量占比≥15%,耐高温树脂在混炼物中的质量占比<10%。

[0050]

其中,所述致孔剂可以为:如白油的液态烃混合物,如邻苯二甲酸二辛酯(dop)的有机酸酯,如磷酸三辛酯(top)的无机酸酯,能与聚烯烃树脂形成均一溶液的有机物,或上述多种致孔剂的混合物等。

[0051]

其中,所述抗氧化剂既可只使用一种主抗氧化剂,也可将多种抗氧化剂复配使用。添加抗氧化剂可以减缓聚合物和致孔剂在剪切加工过程中发生的老化降解,以及有效改善膜面的色泽、平整和强度。

[0052]

拉伸温度优选为聚烯烃树脂与制孔剂充分熔融混合物的软化点(tcd)以上、聚烯烃树脂的熔点以下的范围内。需要说明的是,在此,聚烯烃树脂的熔点是指凝胶状片材中的聚烯烃树脂的熔点。当拉伸温度为聚烯烃树脂的熔点以下时,抑制凝胶状片材中的聚烯烃

树脂的熔融,通过延伸,可以使分子链有效地取向。另外,当拉伸温度为软化点(tcd)以上时,可以使凝胶状片材中的聚烯烃树脂充分软化,降低延伸张力,因此,制膜性变得良好,可抑制延伸时的破膜,能够以高倍率延伸。拉伸温度可以设为例如50℃以上,140℃以下,优选60℃以上,130℃以下。在此,拉伸温度是指凝胶片材的温度。

[0053]

通过控制并减小隔膜拉伸过程中取向的差异,并控制成型温度,可以获得微观纤维结构取向均匀,进而宏观两向力学性能差异小的聚烯烃多孔膜,在用作电池用隔膜的情况下,可以提高隔膜在电池生产的稳定性和电池应用的安全性。

[0054]

以下,通过实施例进一步详细地说明本发明。需要说明的是,本发明并不受这些例子限定。

[0055]

实施例1采用聚乙烯粉末(gur4116,ticona塞拉尼斯)25重量份,聚丙烯(t30s,镇海炼化)5重量份,石蜡油(60#,浙江正信)70重量份,相对于该聚烯烃组合物与石蜡油的合计100重量份,加入抗氧化剂(irg1010(ciba specialty chemicals巴斯夫))0.3重量份、抗氧化剂(p168(ciba specialty chemicals株式会社制))0.1重量份,将它们按顺序进行混合。将混合助剂之后的超高分子量聚乙烯物料与石蜡油一起投入双螺杆挤出机进行混练,最终制成混合物熔体凝胶。

[0056]

使用t型模头,将该凝胶挤出,挤出熔体温度控制在220℃以下,然后在表面温度为15℃的恒温金属对辊上快速冷却,并轧制成片材,片材厚度为1.5mm。

[0057]

将片材即流延片牵引并进行拉伸。在120℃,以40m/min的速度进行快速拉伸,其中md方向、td方向均进行6.5倍率的拉伸。拉伸时需控制温度场的均匀性,拉伸区域温度场不同点之间的温差小于0.3℃,拉伸后制得油膜。将油膜牵引入二氯甲烷中进行萃取,将油膜中的石蜡油萃取出。然后经过40℃的恒温热风将隔膜中残留的二氯甲烷带出,由于萃取及干燥过程中,td方向在md牵引的作用发生了少量收缩,其收缩为15%,因此,再经过131℃的热定型和扩幅,达到原始md方向上的拉伸倍率和td方向上的拉伸倍率之比,最终得到纤维结构取向均匀的聚烯烃多孔膜。

[0058]

实施例2采用超高分子量聚乙烯粉末(gur4012,ticona塞拉尼斯)23重量份,石蜡油(60#,浙江正信)77重量份,相对于该高分子量聚乙烯与石蜡油的合计100重量份,加入抗氧化剂(irg1010(ciba specialty chemicals巴斯夫))0.3重量份、抗氧化剂(p168(ciba specialty chemicals株式会社制))0.1重量份,将它们按顺序进行混合。将混合助剂之后的超高分子量聚乙烯物料与石蜡油一起投入双螺杆挤出机进行混练,最终制成混合物熔体凝胶。

[0059]

使用t型模头,将该凝胶挤出,挤出熔体温度控制在220℃以下,然后在表面温度为15℃的恒温金属对辊上快速冷却,并轧制成片材,片材厚度为1.5mm。

[0060]

将片材即流延片牵引并进行拉伸。在117℃,以40m/min的速度进行快速拉伸,其中md方向7.5倍率、td方向进行7.2倍率的拉伸。拉伸时需控制温度场的均匀性,拉伸区域温度场不同点之间的温差小于0.3℃,拉伸后制得油膜。将油膜牵引入萃取,将油膜中的石蜡油萃取出。

[0061]

然后经过40℃的恒温热风将隔膜中残留的二氯甲烷带出,由于萃取及干燥过程

中,td方向在md牵引的作用发生了少量收缩,其收缩为18%,因此,再经过131℃的热定型和扩幅,达到原始md方向上的拉伸倍率和td方向上的拉伸倍率之比,最终得到纤维结构取向均匀的聚烯烃多孔膜。

[0062]

实施例3采用超高分子量聚乙烯粉末(gur2122,ticona塞拉尼斯)15重量份,高密度聚乙烯粉末(gur4116,ticona塞拉尼斯)5重量份,石蜡油(60#,浙江正信)80重量份,相对于该高分子量聚乙烯与石蜡油的合计100重量份,加入抗氧化剂(irg1010(ciba specialty chemicals巴斯夫))0.3重量份、抗氧化剂(p168(ciba specialty chemicals株式会社制))0.1重量份,将它们按顺序进行混合。将混合助剂之后的超高分子量聚乙烯物料与石蜡油一起投入双螺杆挤出机进行混练,最终制成混合物熔体凝胶。

[0063]

使用t型模头,将该凝胶挤出,挤出熔体温度控制在220℃以下,然后在表面温度为15℃的恒温金属对辊上快速冷却,并轧制成片材,片材厚度为1.5mm。

[0064]

将片材即流延片牵引并进行拉伸。在122℃,以40m/min的速度进行快速拉伸,其中md方向7.2倍率、td方向均7.1倍率的拉伸。拉伸时需控制温度场的均匀性,拉伸区域温度场不同点之间的温差小于0.3℃,拉伸后制得油膜。将油膜牵引入萃取,将油膜中的石蜡油萃取出。然后经过40℃的恒温热风将隔膜中残留的二氯甲烷带出,由于萃取及干燥过程中,td方向在md牵引的作用发生了少量收缩,其收缩为20%,因此,再经过131℃的热定型和扩幅,达到原始md方向上的拉伸倍率和td方向上的拉伸倍率之比,最终得到纤维结构取向均匀的聚烯烃多孔膜。

[0065]

实施例4采用超高分子量聚乙烯粉末(gur2122,ticona塞拉尼斯)5重量份,高密度聚乙烯粉末(vh200u,kpic)10重量份,聚乙烯粉末(vh035,kpic)5重量份,石蜡油(60#,浙江正信)80重量份,相对于该高分子量聚乙烯与石蜡油的合计100重量份,加入抗氧化剂(irg1010(ciba specialty chemicals巴斯夫))0.3重量份、抗氧化剂(p168(ciba specialty chemicals株式会社制))0.1重量份,将它们按顺序进行混合。将混合助剂之后的超高分子量聚乙烯物料与石蜡油一起投入双螺杆挤出机进行混练,最终制成混合物熔体凝胶。

[0066]

使用t型模头,将该凝胶挤出,挤出熔体温度控制在220℃以下,然后在表面温度为15℃的恒温金属对辊上快速冷却,并轧制成片材,片材厚度为1.5mm。

[0067]

将片材即流延片牵引并进行拉伸。在117℃,以40m/min的速度进行快速拉伸,其中md方向6.8倍率、td方向6.8倍率的拉伸。拉伸时需控制温度场的均匀性,拉伸区域温度场不同点之间的温差小于0.3℃,拉伸后制得油膜。将油膜牵引入萃取,将油膜中的石蜡油萃取出。然后经过40℃的恒温热风将隔膜中残留的二氯甲烷带出,由于萃取及干燥过程中,td方向在md方向牵引的作用下发生了少量收缩,其收缩为21%,因此,再经过131℃的热定型和扩幅,达到原始md方向上的拉伸倍率和td方向上的拉伸倍率之比,最终得到纤维结构取向均匀的聚烯烃多孔膜。

[0068]

实施例5采用超高分子量聚乙烯粉末(gur2122,ticona塞拉尼斯)5重量份,高密度聚乙烯粉末(vh200u,kpic)10重量份,聚乙烯粉末(vh035,kpic)5重量份,石蜡油(60#,浙江正信)80重量份,相对于该高分子量聚乙烯与石蜡油的合计100重量份,加入抗氧化剂(irg1010

(ciba specialty chemicals巴斯夫))0.3重量份、抗氧化剂(p168(ciba specialty chemicals株式会社制))0.1重量份,将它们按顺序进行混合。将混合助剂之后的超高分子量聚乙烯物料与石蜡油一起投入双螺杆挤出机进行混练,最终制成混合物熔体凝胶。

[0069]

使用t型模头,将该凝胶挤出,挤出熔体温度控制在220℃以下,然后在表面温度为15℃的恒温金属对辊上快速冷却,并轧制成片材,片材厚度为1.5mm。

[0070]

将片材即流延片牵引并进行拉伸。在116℃,以40m/min的速度进行快速拉伸,其中md方向8倍率、td方向8倍率的拉伸。拉伸时需控制温度场的均匀性,拉伸区域温度场不同点之间的温差小于0.3℃,拉伸后制得油膜。将油膜牵引入萃取,将油膜中的石蜡油萃取出。然后经过40℃的恒温热风将隔膜中残留的二氯甲烷带出,由于萃取及干燥过程中,td方向在md方向牵引的作用下发生了少量收缩,其收缩为21%,因此,再经过131℃的热定型和扩幅,达到原始md方向上的拉伸倍率和td方向上的拉伸倍率之比,最终得到纤维结构取向均匀的聚烯烃多孔膜。

[0071]

实施例6采用超高分子量聚乙烯粉末(gur2122,ticona塞拉尼斯)5重量份,高密度聚乙烯粉末(vh200u,kpic)10重量份,聚乙烯粉末(vh035,kpic)5重量份,石蜡油(60#,浙江正信)80重量份,相对于该高分子量聚乙烯与石蜡油的合计100重量份,加入抗氧化剂(irg1010(ciba specialty chemicals巴斯夫))0.3重量份、抗氧化剂(p168(ciba specialty chemicals株式会社制))0.1重量份,将它们按顺序进行混合。将混合助剂之后的超高分子量聚乙烯物料与石蜡油一起投入双螺杆挤出机进行混练,最终制成混合物熔体凝胶。

[0072]

使用t型模头,将该凝胶挤出,挤出熔体温度控制在220℃以下,然后在表面温度为15℃的恒温金属对辊上快速冷却,并轧制成片材,片材厚度为1.5mm。

[0073]

将片材即流延片牵引并进行拉伸。在115℃,以40m/min的速度进行快速拉伸,其中md方向10倍率、td方向10倍率的拉伸。拉伸时需控制温度场的均匀性,拉伸区域温度场不同点之间的温差小于0.3℃,拉伸后制得油膜。将油膜牵引入萃取,将油膜中的石蜡油萃取出。然后经过40℃的恒温热风将隔膜中残留的二氯甲烷带出,由于萃取及干燥过程中,td方向在md方向牵引的作用下发生了少量收缩,其收缩为21%,因此,再经过131℃的热定型和扩幅,达到原始md方向上的拉伸倍率和td方向上的拉伸倍率之比,最终得到纤维结构取向均匀的聚烯烃多孔膜。

[0074]

实施例7采用超高分子量聚乙烯粉末(gur2122,ticona塞拉尼斯)5重量份,高密度聚乙烯粉末(vh200u,kpic)10重量份,聚乙烯粉末(vh035,kpic)5重量份,石蜡油(60#,浙江正信)80重量份,相对于该高分子量聚乙烯与石蜡油的合计100重量份,加入抗氧化剂(irg1010(ciba specialty chemicals巴斯夫))0.3重量份、抗氧化剂(p168(ciba specialty chemicals株式会社制))0.1重量份,将它们按顺序进行混合。将混合助剂之后的超高分子量聚乙烯物料与石蜡油一起投入双螺杆挤出机进行混练,最终制成混合物熔体凝胶。

[0075]

使用t型模头,将该凝胶挤出,挤出熔体温度控制在220℃以下,然后在表面温度为15℃的恒温金属对辊上快速冷却,并轧制成片材,片材厚度为1.5mm。

[0076]

将片材即流延片牵引并进行拉伸。在115℃,以40m/min的速度进行快速拉伸,其中md方向10倍率、td方向11倍率的拉伸。拉伸时需控制温度场的均匀性,拉伸区域温度场不同

点之间的温差小于0.3℃,拉伸后制得油膜。将油膜牵引入萃取,将油膜中的石蜡油萃取出。然后经过40℃的恒温热风将隔膜中残留的二氯甲烷带出,由于萃取及干燥过程中,td方向在md方向牵引的作用下发生了少量收缩,其收缩为21%,因此,再经过131℃的热定型和扩幅,达到原始md方向上的拉伸倍率和td方向上的拉伸倍率之比,最终得到纤维结构取向均匀的聚烯烃多孔膜。

[0077]

实施例8采用超高分子量聚乙烯粉末(gur2122,ticona塞拉尼斯)5重量份,高密度聚乙烯粉末(vh200u,kpic)10重量份,聚乙烯粉末(vh035,kpic)5重量份,石蜡油(60#,浙江正信)80重量份,相对于该高分子量聚乙烯与石蜡油的合计100重量份,加入抗氧化剂(irg1010(ciba specialty chemicals巴斯夫))0.3重量份、抗氧化剂(p168(ciba specialty chemicals株式会社制))0.1重量份,将它们按顺序进行混合。将混合助剂之后的超高分子量聚乙烯物料与石蜡油一起投入双螺杆挤出机进行混练,最终制成混合物熔体凝胶。

[0078]

使用t型模头,将该凝胶挤出,挤出熔体温度控制在220℃以下,然后在表面温度为15℃的恒温金属对辊上快速冷却,并轧制成片材,片材厚度为1.5mm。

[0079]

将片材即流延片牵引并进行拉伸。在115℃,以40m/min的速度进行快速拉伸,其中md方向10倍率、td方向9.1倍率的拉伸。拉伸时需控制温度场的均匀性,拉伸区域温度场不同点之间的温差小于0.3℃,拉伸后制得油膜。将油膜牵引入萃取,将油膜中的石蜡油萃取出。然后经过40℃的恒温热风将隔膜中残留的二氯甲烷带出,由于萃取及干燥过程中,td方向在md方向牵引的作用下发生了少量收缩,其收缩为21%,因此,再经过131℃的热定型和扩幅,达到原始md方向上的拉伸倍率和td方向上的拉伸倍率之比,最终得到纤维结构取向均匀的聚烯烃多孔膜。

[0080]

对比例1采用超高分子量聚乙烯粉末(gur2122,ticona塞拉尼斯)15重量份,,石蜡油(60#,浙江正信)75重量份,相对于该高分子量聚乙烯与石蜡油的合计100重量份,加入抗氧化剂(irg1010(ciba specialty chemicals巴斯夫))0.3重量份、抗氧化剂(p168(ciba specialty chemicals株式会社制))0.1重量份,将它们按顺序进行混合。将混合助剂之后的超高分子量聚乙烯物料与石蜡油一起投入双螺杆挤出机进行混练,最终制成混合物熔体凝胶。

[0081]

使用t型模头,将该凝胶挤出,挤出熔体温度控制在220℃以下,然后在表面温度为15℃的恒温金属对辊上快速冷却,并轧制成片材,片材厚度为1.5mm。

[0082]

将片材即流延片牵引并进行拉伸。在115℃,以40m/min的速度进行快速拉伸,其中md方向9倍率、td方向进行7倍率的拉伸。拉伸时需控制温度场的均匀性,拉伸区域温度场不同点之间的温差小于0.3℃,拉伸后制得油膜。将油膜牵引入萃取,将油膜中的石蜡油萃取出。然后经过40℃的恒温热风将隔膜中残留的二氯甲烷带出,由于萃取及干燥过程中,td方向在md方向牵引的作用下发生了少量收缩,其收缩为21%,因此,再经过131℃的热定型和扩幅,但md方向上的拉伸倍率和td方向上的拉伸倍率之比恢复为9:7,最终得到一种非取向均匀的聚烯烃多孔膜。

[0083]

对比例2采用超高分子量聚乙烯粉末(gur4012,ticona塞拉尼斯)23重量份,石蜡油(60#,

浙江正信)77重量份,相对于该高分子量聚乙烯与石蜡油的合计100重量份,加入抗氧化剂(irg1010(ciba specialty chemicals巴斯夫))0.3重量份、抗氧化剂(p168(ciba specialty chemicals株式会社制))0.1重量份,将它们按顺序进行混合。将混合助剂之后的超高分子量聚乙烯物料与石蜡油一起投入双螺杆挤出机进行混练,最终制成混合物熔体凝胶。

[0084]

使用t型模头,将该凝胶挤出,挤出熔体温度控制在220℃以下,然后在表面温度为15℃的恒温金属对辊上快速冷却,并轧制成片材,片材厚度为1.5mm。

[0085]

将片材即流延片牵引并进行拉伸。在118℃,以40m/min的速度进行快速拉伸,其中md方向8.5倍率、td方向进行6.8倍率的拉伸。拉伸时需控制温度场的均匀性,拉伸区域温度场不同点之间的温差小于0.3℃,拉伸后制得油膜。将油膜牵引入萃取,将油膜中的石蜡油萃取出。

[0086]

然后经过40℃的恒温热风将隔膜中残留的二氯甲烷带出,由于萃取及干燥过程中,td方向在md牵引的作用发生了少量收缩,其收缩为18%,因此,再经过131℃的热定型和扩幅,达到原始md方向上的拉伸倍率和td方向上的拉伸倍率之比,最终得到聚烯烃多孔膜。

[0087]

对比例3采用超高分子量聚乙烯粉末(gur4116,ticona塞拉尼斯)25重量份,石蜡油(60#,浙江正信)77重量份,相对于该高分子量聚乙烯与石蜡油的合计100重量份,加入抗氧化剂(irg1010(ciba specialty chemicals巴斯夫))0.3重量份、抗氧化剂(p168(ciba specialty chemicals株式会社制))0.1重量份,将它们按顺序进行混合。将混合助剂之后的超高分子量聚乙烯物料与石蜡油一起投入双螺杆挤出机进行混练,最终制成混合物熔体凝胶。

[0088]

使用t型模头,将该凝胶挤出,挤出熔体温度控制在220℃以下,然后在表面温度为15℃的恒温金属对辊上快速冷却,并轧制成片材,片材厚度为1.5mm。

[0089]

将片材即流延片牵引并进行拉伸。在117℃,以40m/min的速度进行快速拉伸,其中md方向7.9倍率、td方向进行6.5倍率的拉伸。拉伸时需控制温度场的均匀性,拉伸区域温度场不同点之间的温差小于0.3℃,拉伸后制得油膜。将油膜牵引入萃取,将油膜中的石蜡油萃取出。

[0090]

然后经过40℃的恒温热风将隔膜中残留的二氯甲烷带出,由于萃取及干燥过程中,td方向在md牵引的作用发生了少量收缩,其收缩为18%,因此,再经过131℃的热定型和扩幅,达到原始md方向上的拉伸倍率和td方向上的拉伸倍率之比,最终得到聚烯烃多孔膜。

[0091]

对比例4采用超高分子量聚乙烯粉末(gur2122,ticona塞拉尼斯)5重量份,高密度聚乙烯粉末(vh200u,kpic)10重量份,聚乙烯粉末(vh035,kpic)5重量份,石蜡油(60#,浙江正信)80重量份,相对于该高分子量聚乙烯与石蜡油的合计100重量份,加入抗氧化剂(irg1010(ciba specialty chemicals巴斯夫))0.3重量份、抗氧化剂(p168(ciba specialty chemicals株式会社制))0.1重量份,将它们按顺序进行混合。将混合助剂之后的超高分子量聚乙烯物料与石蜡油一起投入双螺杆挤出机进行混练,最终制成混合物熔体凝胶。

[0092]

使用t型模头,将该凝胶挤出,挤出熔体温度控制在220℃以下,然后在表面温度为15℃的恒温金属对辊上快速冷却,并轧制成片材,片材厚度为1.5mm。

[0093]

将片材即流延片牵引并进行拉伸。在116℃,以40m/min的速度进行快速拉伸,其中md方向7.1倍率、td方向5.4倍率的拉伸。拉伸时需控制温度场的均匀性,拉伸区域温度场不同点之间的温差小于0.3℃,拉伸后制得油膜。将油膜牵引入萃取,将油膜中的石蜡油萃取出。然后经过40℃的恒温热风将隔膜中残留的二氯甲烷带出,由于萃取及干燥过程中,td方向在md方向牵引的作用下发生了少量收缩,其收缩为21%,因此,再经过131℃的热定型和扩幅,达到原始md方向上的拉伸倍率和td方向上的拉伸倍率之比,最终得到聚烯烃多孔膜。

[0094]

《评价方法》(1)膜厚测试采用万分尺测试实施例及对比例所获得的聚烯烃多孔膜的厚度。

[0095]

(2)纤维取向度测试采用美国fei公司nova nano sem 450型场发射扫描电子显微镜,获得聚烯烃多孔膜的2万倍sem图像,以1000nm为半径的圆圈作为观察区域,进行观察。

[0096]

按照上述式1和式2,获取聚烯烃多孔膜在md方向上纤维的取向结果r_md以及在td方向上纤维的取向结果r_td。

[0097]

需要注意的是,在计算r_md以及r_td时,所取的纤维是聚烯烃多孔膜最外侧表面的纤维,n为观察区域内最外侧表面上纤维的数量,所取的纤维长度是指同一纤维上具有同一延伸方向的相同粗细段为一个长度,当同一纤维上粗细发生变化,则不算一个长度,需及时较差,所述的相同粗细段是指该段内最粗部分宽度相比于最细部分宽度的增幅在5%以内,纤维的直径是指相同粗细段上最宽部分宽度与最细部分宽度的平均值,纤维与md方向或td方向的角度为该相同粗细段的延伸方向与md方向或td方向的角度。

[0098]

(3)拉伸强度测试按gb 1040.3-2006的要求进行测试,采用切割法制备试样,试样的类型为2型试样。试样采用长200mm、宽25mm的长条形,夹具间距离为(100

±

5)mm,试验速度为(250

±

10)mm/min。

[0099]

(4)断裂伸长率测试按gb 1040.3-2006的要求进行测试,采用切割法制备试样,试样的类型为2型试样。试样采用长200mm、宽25mm的长条形,夹具间距离为(100

±

5)mm,试验速度为(250

±

10)mm/min。

[0100]

(5)热收缩率测试按gb/t12027-2004的要求进行测试,从聚烯烃微多孔隔离膜上取下100mm

×

100mm的样品,放入鼓风烘箱中105℃静止1小时,可由下式求得热收缩率。

[0101]

md热收缩率(%)=|(加热前md长度-加热后md长度)

÷

加热前md长度|

×

100td热收缩率(%)=|(加热前td长度-加热后td长度)

÷

加热前td长度|

×

100参见表1-2,以上实施例及对比例的性能测试结果对比如下:表1 对比例1-4的聚烯烃多孔膜的相关性能参数指标序号特征对比例1对比例2对比例3对比例41厚度(μm)9.49.48.38.12透气度(sec/100cc)2112411292283拉伸强度md(mpa)424330238361

4拉伸强度td(mpa)3452651422645md/td拉伸强度比1.231.251.681.376断裂伸长率md(%)657162907断裂伸长率td(%)1561121071348md/td断裂伸长率比0.420.630.580.679热收缩md(%),105℃-1h1.12.62.23.1410热收缩td(%),105℃-1h0.30.512.1211(r_md)20.860.791.10.9812(r_td)20.010.020.040.04表2 实施例1-8的聚烯烃多孔膜的相关性能参数指标

序号特征实施例1实施例2实施例3实施例4实施例5实施例6实施例7实施例81厚度(μm)9.78.79.99765.36.52透气度(sec/100cc)238213134252190130981453拉伸强度md(mpa)1882932393844655305215284拉伸强度td(mpa)1692532173754605155394795md/td拉伸强度比1.111.161.11.021.011.030.971.106断裂伸长率md(%)77908011710598101917断裂伸长率td(%)8592861251121071021188md/td断裂伸长率比0.910.980.930.940.940.920.990.779热收缩md(%),105℃-1h2.72.72.52.12.32.52.12.910热收缩td(%),105℃-1h0.60.80.90.80.91.21.80.911(r_md)20.160.340.360.140.150.130.110.1512(r_td)20.060.090.090.080.070.110.130.09

表1-2分别为对比例1-4及实施例1-8的聚烯烃多孔膜的相关性能指标,由此可见,当聚烯烃多孔膜中md方向上纤维的取向结果r_md满足(r_md)2<0.5,td方向上纤维的取向结果r_td满足(r_td)2<0.5,便能够使隔膜获取优异的力学性能的各向均一性,进而可在电池应用中具有更高安全性。

[0102]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有1条留言

-

0188447... 来自[中国] 2024年02月02日 13:46不错 值得学习 可以作为业内技术开发的范例

0188447... 来自[中国] 2024年02月02日 13:46不错 值得学习 可以作为业内技术开发的范例

1