一种安全极片及其制备方法与流程

1.本发明属于电池的技术领域,具体涉及一种安全极片及其制备方法。

背景技术:

2.锂离子电池由于具有重量轻、比功率高、电压平台高、自放电小、循环寿命长、环境污染小、无记忆效应等优点,从而被广泛应用于电子设备、动力汽车等领域。随着使用领域的不断扩张,人们对锂离子电池的能量密度、充电时间、倍率放电能力以及放电温升等要求不断加严的同时,对电芯的安全问题也越来越受重视。锂离子电池的机械滥用安全测试如针刺,单边挤压,异物挤压也逐渐成为重点的关注对象,其中常见的失效模式为正极集流体与负极活性物质接触短路,从而引起热失控。

3.现有结构增加隔膜陶瓷涂覆厚度,或对集流体或极片进行涂覆处理,但很大程度上降低了锂离子电池的能量密度。

技术实现要素:

4.本发明的目的之一在于:针对现有技术的不足,提供一种安全极片,通过优化极片结构,能够改善电芯的安全性能,还能减小电池能量密度的损失。

5.为了实现上述目的,本发明采用如下技术方案:

6.一种安全极片,包括:集流体;安全涂层,涂覆在所述集流体的表面,所述安全涂层包括第一活性物质、导电剂、粘结剂和无机填料;活性物质层,涂覆在所述安全涂层的表面,所述活性物质层包括第二活性物质、导电剂及粘结剂;其中,所述安全涂层具有凹陷结构,所述活性物质层至少部分嵌于所述凹陷结构。

7.优选的,还包括绝缘层,所述绝缘层涂覆在所述集流体的一端表面,所述绝缘层邻接于所述安全涂层,所述活性物质层部分覆盖所述绝缘层,所述绝缘层包括绝缘材料和粘结剂。

8.优选的,所述凹陷结构的深度小于所述安全涂层的厚度。

9.优选的,所述绝缘层的厚度小于所述安全涂层的厚度,所述安全涂层的厚度小于所述活性物质层的厚度。

10.优选的,所述第一活性物质包括磷酸铁锂、磷酸锰铁锂、锰酸锂、镍钴锰酸锂、钛酸锂中的至少一种,所述导电剂为导电炭黑、碳纳米管、石墨烯、碳纤维中的至少一种,所述粘结剂为聚偏氟乙烯、偏氟乙烯-六氟丙烯的共聚物、聚酰胺、聚丙烯腈、聚丙烯酸酯、聚丙烯酸、聚丙烯酸盐、羧甲基纤维素钠中的至少一种,所述无机填料为氧化铝、勃姆石、二氧化硅、氧化镁、氧化钛、二氧化铪、氧化锡、氧化钙、二氧化锆、氢氧化镁中的至少一种,所述第二活性物质为钴酸锂、磷酸铁锂、钛酸锂、镍钴锰酸锂中的至少一种。

11.优选的,所述凹陷结构朝向所述活性物质层,以使所述活性物质层嵌于所述凹陷结构。

12.优选的,所述凹陷结构的形状为矩形、圆形、三角形或半圆形。

13.优选的,所述凹陷结构的数量为多个,多个所述凹陷结构呈阵列排布,相邻两个凹陷结构之间的距离为1mm-30mm,所述凹陷结构的面积为0.01mm

2-30mm2。

14.优选的,所述凹陷结构通过激光清洗形成。

15.本发明的目的之二在于提供一种安全极片的制备方法,包括:

16.将第一活性物质、导电剂、粘结剂和无机填料按预设质量比和顺序加入到搅拌罐中进行搅拌,然后在集流体上进行涂覆,形成安全涂层;

17.对安全涂层的表面进行激光清洗,形成凹陷结构;

18.将第二活性物质、导电剂及粘结剂按预设质量比和顺序加入到搅拌罐中进行搅拌,然后在安全涂层上进行涂覆,形成活性物质层。

19.本发明的有益效果在于,本发明在安全涂层上设置凹陷结构,在涂覆活性物质层时,凹陷结构可容纳部分活性物质层,即涂覆更多的第二活性物质,有助于减小使用安全涂层造成的能量密度损失,同时,安全涂层在电解液中具有锂离子导通电子绝缘的特性,且具有良好的韧性和机械强度,在极片受到外物刺穿或挤压时能更好的保护极片,避免电池短路,有助于改善电池的安全性能。本发明通过优化极片结构,能够改善电芯的安全性能,还能减小电池能量密度的损失。

附图说明

20.下面将参考附图来描述本发明示例性实施例的特征、优点和技术效果。

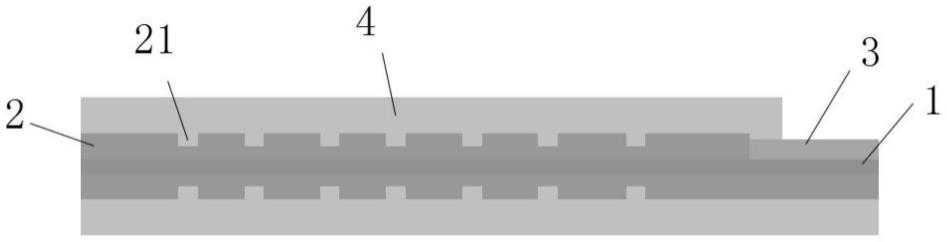

21.图1为本发明中实施例1的结构示意图。

22.图2为本发明中实施例1在涂覆活性物质层前的结构示意图。

23.图3为本发明中凹陷结构的结构示意图。

24.图4为本发明中对比例1的结构示意图。

25.其中,附图标记说明如下:

26.1-集流体;

27.2-安全涂层;21-凹陷结构;

28.3-绝缘层;

29.4-活性物质层。

具体实施例

30.如在说明书及权利要求当中使用了某些词汇来指称特定组件。本领域技术人员应可理解,硬件制造商可能会用不同名词来称呼同一个组件。本说明书及权利要求并不以名称的差异来作为区分组件的方式,而是以组件在功能上的差异来作为区分的准则。如在通篇说明书及权利要求当中所提及的“包含”为一开放式用语,故应解释成“包含但不限定于”。“大致”是指在可接受的误差范围内,本领域技术人员能够在一定误差范围内解决技术问题,基本达到技术效果。

31.此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性。

32.在发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械

连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

33.以下结合附图1~4对本发明作进一步详细说明,但不作为对本发明的限定。

34.安全极片,包括集流体1;安全涂层2,涂覆在集流体1的表面,安全涂层2包括第一活性物质、导电剂、粘结剂和无机填料;活性物质层4,涂覆在安全涂层2的表面,活性物质层4包括第二活性物质、导电剂及粘结剂;其中,安全涂层2具有凹陷结构21,活性物质层4至少部分嵌于凹陷结构21。

35.由于现有结构增加隔膜陶瓷涂覆厚度,或对集流体或极片进行涂覆处理,但很大程度上降低了锂离子电池的能量密度,因此,在安全涂层2上设置凹陷结构21,在涂覆活性物质层4时,凹陷结构21可容纳部分活性物质层4,即涂覆更多的第二活性物质,有助于减小使用安全涂层2造成的能量密度损失,同时,安全涂层2在电解液中具有锂离子导通电子绝缘的特性,且具有良好的韧性和机械强度,在极片受到外物刺穿或挤压时能更好的保护极片,避免电池短路,有助于改善电池的安全性能。

36.此外,安全涂层2的各物质之间还具有电化学稳定性高的优点,在电解液中也不发生副反应,进一步保证了电池的使用安全。

37.在根据本发明的安全极片中,还包括绝缘层3,绝缘层3涂覆在集流体1的一端表面,绝缘层3邻接于安全涂层2,活性物质层4部分覆盖绝缘层3,绝缘层3包括绝缘材料和粘结剂。具体的,安全极片的涂覆顺序为安全涂层2、绝缘层3及活性物质层4,增加绝缘层3,能够避免正极集流体与负极活性物质接触短路。

38.在根据本发明的安全极片中,凹陷结构21的深度小于安全涂层2的厚度。可以理解为凹陷结构21最大深度小于安全涂层2厚度。

39.在根据本发明的安全极片中,绝缘层3的厚度小于安全涂层2的厚度,安全涂层2的厚度小于活性物质层4的厚度。

40.在根据本发明的安全极片中,第一活性物质包括磷酸铁锂、磷酸锰铁锂、锰酸锂、镍钴锰酸锂、钛酸锂中的一种或者多种组合,导电剂为导电炭黑、碳纳米管、石墨烯、碳纤维中的一种或者多种组合,粘结剂为聚偏氟乙烯、偏氟乙烯-六氟丙烯的共聚物、聚酰胺、聚丙烯腈、聚丙烯酸酯、聚丙烯酸、聚丙烯酸盐、羧甲基纤维素钠中的一种或者多种组合,无机填料为氧化铝、勃姆石、二氧化硅、氧化镁、氧化钛、二氧化铪、氧化锡、氧化钙、二氧化锆、氢氧化镁中的一种或者多种组合,第二活性物质为钴酸锂、磷酸铁锂、钛酸锂、镍钴锰酸锂中的一种或者多种组合。

41.在根据本发明的安全极片中,凹陷结构21朝向活性物质层4,以使活性物质层4嵌于凹陷结构21,使安全涂层2与活性物质层4呈现出镶嵌的结构

42.在根据本发明的安全极片中,凹陷结构21的形状为矩形、圆形、三角形或半圆形等常规形状。

43.在根据本发明的安全极片中,凹陷结构21的数量为多个,多个凹陷结构21呈阵列排布,便于进行加工,还能避免凹陷结构21不规则排列导致凹陷集中形成凹陷较大,应力集中造成箔材破裂,相邻两个凹陷结构21之间的距离为1mm-30mm,例如,相邻两个凹陷结构21之间的距离为2mm、4mm、6mm、8mm、10mm、12mm、14mm、16mm、18mm、20mm、22mm、24mm、26mm、

28mm、30mm,防止凹陷结构21之间距离过小,造成箔材强度下降或发生断裂,同时,避免凹陷结构21之间距离过大,影响电池的能量密度的提升,凹陷结构21的面积为0.01mm

2-30mm2,例如,凹陷结构21的面积为1mm2、2mm2、4mm2、6mm2、8mm2、10mm2、12mm2、14mm2、16mm2、18mm2、20mm2、22mm2、24mm2、26mm2、28mm2、30mm2,防止凹陷面积过大,导致箔材破裂,同时防止凹陷面积过小,影响活性物质层4填充效果。

44.在根据本发明的安全极片中,凹陷结构21通过激光清洗形成。

45.电池,包括正极片、负极片和间隔于正极片和负极片之间的隔膜,采用本发明的安全极片。

46.隔膜可以是本领域各种适用于锂离子电池隔膜的材料,例如,可以是包括但不限于聚乙烯、聚丙烯、聚偏氟乙烯、芳纶、聚对苯二甲酸乙二醇酯、聚四氟乙烯、聚丙烯腈、聚酰亚胺,聚酰胺、聚酯和天然纤维等中的一种或多种的组合。

47.该锂离子电池还包括电解液,电解液包括有机溶剂、电解质锂盐和添加剂。其中,电解质锂盐可以是高温性电解液中采用的lipf6和/或libob;也可以是低温型电解液中采用的libf4、libob、lipf6中的至少一种;还可以是防过充型电解液中采用的libf4、libob、lipf6、litfsi中的至少一种;亦可以是liclo4、liasf6、licf3so3、lin(cf3so2)2中的至少一种。而有机溶剂可以是环状碳酸酯,包括pc、ec;也可以是链状碳酸酯,包括dfc、dmc、或emc;还可以是羧酸酯类,包括mf、ma、ea、mp等。而添加剂包括但不限于成膜添加剂、导电添加剂、阻燃添加剂、防过充添加剂、控制电解液中h2o和hf含量的添加剂、改善低温性能的添加剂、多功能添加剂中的至少一种。

48.安全极片的制备方法,包括:

49.将第一活性物质、导电剂、粘结剂和无机填料按预设质量比和顺序加入到搅拌罐中进行搅拌,然后在集流体1上进行涂覆,形成安全涂层2;

50.对安全涂层2的表面进行激光清洗,形成凹陷结构21;

51.将第二活性物质、导电剂及粘结剂按预设质量比和顺序加入到搅拌罐中进行搅拌,然后在安全涂层2上进行涂覆,形成活性物质层4;

52.将安全极片辊压、分切、焊接,并与隔膜和负极片卷绕制得成品电芯。

53.实施例1

54.1、将磷酸铁锂、导电炭、碳纳米管、pvdf、陶瓷按预设质量比和预设顺序加入到搅拌罐中进行搅拌,获得安全涂层2浆料,然后以15mg/1540.25mm2的面密度在正极集流体上进行涂覆,形成安全涂层2;

55.2、在正极集流体涂覆完安全涂层2后,进行激光清洗,形成矩形的凹陷结构21,其中,凹陷结构21呈阵列分布,相邻间距为1mm;

56.3、将勃姆石、聚丙烯按预设质量比和预设顺序加入到搅拌罐中进行搅拌,形成绝缘层3浆料,然后将其涂覆在已有安全涂层2的正极集流体上;

57.4、将钴酸锂、导电炭、粘结剂按预设质量比和预设顺序加入到搅拌罐中进行搅拌,获得活性物质层4浆料,将其涂敷在如上正极集流体上,得到安全极片;

58.5、将安全极片辊压、分切、焊接,并与隔膜和负极片卷绕制得成品电芯。

59.实施例2

60.与实施例一不同的是:本实施例在正极集流体涂覆完安全涂层2后,激光清洗形成

圆形的凹陷结构21,即凹陷结构21为圆形。

61.其他结构与实施例1相同,这里不再赘述。

62.对比例1

63.1、将磷酸铁锂、导电炭、碳纳米管、pvdf、陶瓷按预设质量比和预设顺序加入到搅拌罐中进行搅拌,获得安全涂层2浆料,然后在正极集流体上进行涂覆,形成安全涂层2;

64.2、将勃姆石、聚丙烯按预设质量比和预设顺序加入到搅拌罐中进行搅拌,获得绝缘层3浆料,然后将其涂覆在已有安全涂层2的正极集流体上;

65.3、将钴酸锂、导电炭、粘结剂按预设质量比和预设顺序加入到搅拌罐中进行搅拌,获得活性物质层4浆料,将其涂敷在如上正极集流体上,得到安全极片;

66.4、将安全极片辊压、分切、焊接,并与隔膜和负极片卷绕制得成品电芯。

67.表1、实施例1-2制备的电芯和对比例1制备的电芯的能量密度和针刺测试结果

68.实施例实施例1实施例2对比例1针刺测试5/55/55/5能量密度提升比例3%2%0%

69.从上表可以看出,实施例1-2的能量密度的提升比例均高于对比例1,且实施例1-2、对比例1的针刺测试结构相同,说明本发明的安全极片在保证其针刺安全测试通过率的同时,还能提高能量密度。

70.根据上述说明书的揭示和教导,本发明所属领域的技术人员还能够对上述实施例进行变更和修改。因此,本发明并不局限于上述的具体实施例,凡是本领域技术人员在本发明的基础上所作出的任何显而易见的改进、替换或变型均属于本发明的保护范围。此外,尽管本说明书中使用了一些特定的术语,但这些术语只是为了方便说明,并不对本发明构成任何限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1