电池储能系统的组装方法与流程

1.本发明涉及电池包生产技术领域,具体为电池储能系统的组装方法。

背景技术:

2.随着社会科技的发展与进步,水利、风能、太阳能等自然能源得到广泛的应用,其中以太阳能热水器所代表的太阳能产品,已经走进了千家万户,融入到普通民众的生活当中,与此同时,政府推出的一系列如太阳能路灯的市政工程,大大改善了人们日常出行,也带动了光伏行业的蓬勃发展,这些新能源技术在给人们的生活带来便利的同时,显著减少了环境污染。

3.如今,家用太阳能储能技术得到进一步的发展,人们提出了“家庭电站”的概念,意在打造出利用太阳能发电储能技术给家用电器提供电力供应的绿色电厂,围绕“家庭电站”的概念,传统电源厂商纷纷推出相关的零部件产品,如光伏逆变器、家用太阳能式的储能柜等,但是现有家庭太阳能储电柜的装配方式采用的是流水式的综合装配方式,待到综合装配完成之后在装配线的最后进行统一的性能以及其他测试,之后将测试不合格的产品返回到对应的装配工位进行重新装配,不合格的产品在重新装配的时候需要进行整体拆卸然后才可以进行再次装配,返工工作量大,工作效率较低,因此,本领域技术人员提出了一种电池储能系统的组装方法。

技术实现要素:

4.针对现有技术的不足,本发明提供了电池储能系统的组装方法,解决了家庭储能柜组装工作效率低和返工工作量大的问题。

5.为实现以上目的,本发明通过以下技术方案予以实现:电池储能系统的组装方法,包括以下组装步骤:

6.s1:壳体装配检测

7.工作人员将加工好的机底壳在投放于装配线之前首先对机底壳进行初步检测,将加工不合格的机底壳进行剔除,然后工作人员将检测完毕之后的机底壳投放于装配线之上对每个检测合格的机底壳上分别进行装配显示屏、面贴、开关以及灯板,装配完毕之后对机底壳上装配的设备进行检测,检测合格之后的机底壳通过传输带传输到下一装配工位;

8.s2:绝缘板装配检测

9.经过s1步骤装配完毕的机底壳通过传输带到达绝缘板装配工位之后,工作人员首先将机底壳的底部进行装配底部垫板,底部垫板装配完毕之后然后依次进行底部绝缘板、左侧绝缘泡棉、后绝缘板、右侧绝缘板以及前绝缘板的装配,装配完毕之后对机底壳上装配的设备进行检测,检测合格之后的机底壳通过传输带传输到下一装配工位;

10.s3:电芯装配检测

11.经过s2步骤装配完毕之后的机底壳通过传输带到达电芯装配工位之后,工作人员首先将机底壳的底部进行装配电池固定板,然后将电芯进行安装于机底壳内侧底部,之后

将电池固定板和电芯之间进行装配中间绝缘板,装配完毕之后对机底壳上装配的电芯进行导通测试,测试合格的之后的机底壳通过传输带传输到下一装配工位;

12.s4:背板装配检测

13.经过s3步骤装配完毕之后的机底壳通过传输带达到背板装配工位,工作人员将需要背板进行安装之前的检测,检测完毕之后依次向背板上装配通讯转接板和bms保护板,工作人言将装配完毕之后的背板进行导通测试,测试合格的背板即可装配到s3步骤装配完毕的机底壳之上,装配完毕之后的机底壳通过传输带传输到下一装配工位;

14.s5:机盖装配检测

15.经过s4步骤装配完毕之后的机底壳通过传输带达到机盖装配工位,工作人员首先将电芯上机芯装配上绝缘板,上绝缘板装配完毕之后在上绝缘板上继续进行装配压条,最后工作人员进行装配机盖,机盖装配完毕之后工作人员即可对装配完毕之后的设备进行检测,检测合格的机底壳通过传输带传输到下一测试工位;

16.s6:整体测试

17.组装完毕之后的储能电池经过装配线的输送到达最后的整体测试工位,工作人员通过测试装置对组装完毕储能电池进行最后测试,测试合格之后即可进行后续的贴膜包装作业。

18.优选的,所述s1步骤中对机底壳进行检测的时候,检测项目包括整体参数规格、棱角处理、是否变形以及安装孔位位置等,所述s1步骤中工作人员对检测不合格的机底壳进行集中收集处理。

19.优选的,所述s3步骤中对电芯进行装配之前需要对机底壳上的生产编号以及电芯的铭牌信息进行拍照上传系统。

20.优选的,所述s3步骤中对电芯装配完毕之后需要根据其铭牌生成的对应的条码,并将与铭牌相对应的条码分别粘贴于机底壳和电芯之上。

21.优选的,所述s3步骤进行电芯装配之前需要对电芯进行外观检查和性能测试,将性能不合格以及外观有破损的电芯进行剔除。

22.优选的,所述s6步骤中对组装完毕之后的储能电池测试包含性能测试、外观检测以及称重测试。

23.本发明提供了电池储能系统的组装方法。具备以下有益效果:

24.1、本发明通过壳体装配检测-绝缘板装配检测-电芯装配检测-背板装配检测-机盖装配检测-整体测试一条程序化的装配生产线,将家用储能柜进行拆卸为多个单独的装配生产线,降低了单个装配工位对工作人员专业程度的需求,同时也可以降低单个装配工位工作人员的劳动强度,有利于提高整体储能柜的组装工作效率。

25.2、本发明通过在每个装配工位装配完毕之后进行单独的性能测试,可以将家庭储能柜在装配过程中出现的性能问题进行及时发现,并将发现有性能问题的家庭储能柜进行及时返回到上一装配工位进行再次检测,循环往复,直到性能问题解决之后重复安装之前程序化装配生产线进行再次装配,降低了返工储能电池装配的工作强度,不需要统一到最后的测试工位进行统一测试,降低测试工位的测试压力的同时也可以提高整体储能电池组装的成品合格率。

附图说明

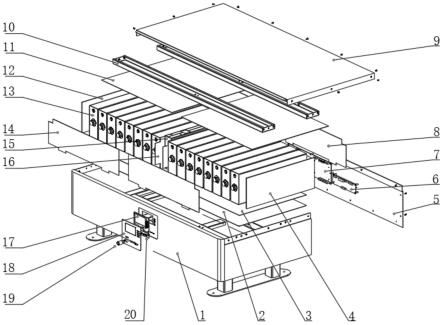

26.图1为本发明的整体结构爆炸示意图。

27.其中,1、机底壳;2、底部垫板;3、底部绝缘板;4、左侧绝缘泡棉;5、背板;6、通讯转接板;7、bms保护板;8、后绝缘板;9、机盖;10、压条;11、上绝缘板;12、右侧绝缘板;13、电芯;14、前绝缘板;15、电池固定板;16、中间绝缘板;17、显示屏;18、面贴;19、开关;20、灯板。

具体实施方式

28.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

29.实施例:

30.如图1所示,本发明实施例提供电池储能系统的组装方法,包括以下组装步骤:

31.s1:壳体装配检测

32.工作人员将加工好的机底壳1在投放于装配线之前首先对机底壳1进行初步检测,将加工不合格的机底壳1进行剔除,然后工作人员将检测完毕之后的机底壳1投放于装配线之上对每个检测合格的机底壳1上分别进行装配显示屏17、面贴18、开关19以及灯板20,装配完毕之后对机底壳1上装配的设备进行检测,检测合格之后的机底壳1通过传输带传输到下一装配工位;

33.s2:绝缘板装配检测

34.经过s1步骤装配完毕的机底壳1通过传输带到达绝缘板装配工位之后,工作人员首先将机底壳1的底部进行装配底部垫板2,底部垫板2装配完毕之后然后依次进行底部绝缘板3、左侧绝缘泡棉4、后绝缘板8、右侧绝缘板12以及前绝缘板14的装配,装配完毕之后对机底壳1上装配的设备进行检测,检测合格之后的机底壳1通过传输带传输到下一装配工位;

35.s3:电芯装配检测

36.经过s2步骤装配完毕之后的机底壳1通过传输带到达电芯装配工位之后,工作人员首先将机底壳1的底部进行装配电池固定板15,然后将电芯13进行安装于机底壳1内侧底部,之后将电池固定板15和电芯13之间进行装配中间绝缘板16,装配完毕之后对机底壳1上装配的电芯13进行导通测试,测试合格的之后的机底壳1通过传输带传输到下一装配工位;

37.s4:背板装配检测

38.经过s3步骤装配完毕之后的机底壳1通过传输带达到背板装配工位,工作人员将需要背板5进行安装之前的检测,检测完毕之后依次向背板5上装配通讯转接板6和bms保护板7,工作人言将装配完毕之后的背板5进行导通测试,测试合格的背板5即可装配到s3步骤装配完毕的机底壳1之上,装配完毕之后的机底壳1通过传输带传输到下一装配工位;

39.s5:机盖装配检测

40.经过s4步骤装配完毕之后的机底壳1通过传输带达到机盖装配工位,工作人员首先将电芯13上机芯装配上绝缘板11,上绝缘板11装配完毕之后在上绝缘板11上继续进行装配压条10,最后工作人员进行装配机盖9,机盖装配完毕之后工作人员即可对装配完毕之后

的设备进行检测,检测合格的机底壳1通过传输带传输到下一测试工位;

41.s6:整体测试

42.组装完毕之后的储能电池经过装配线的输送到达最后的整体测试工位,工作人员通过测试装置对组装完毕储能电池进行最后测试,测试合格之后即可进行后续的贴膜包装作业。

43.s1步骤中对机底壳1进行检测的时候,检测项目包括整体参数规格、棱角处理、是否变形以及安装孔位位置等,在进行整体储能电池包进行装配之前,对储能电池包的安装壳体进行仔细检测,将存在问题的机底壳1进行及时发现防止其流入装配生产线之上,s1步骤中工作人员对检测不合格的机底壳1进行集中收集处理,将检测不合格的机底壳1可以进行统一收集,然后返回到制作工位进行重新修改处理,待到检测合格之后还可以进行继续使用,降低了资源的浪费。

44.s3步骤中对电芯13进行装配之前需要对机底壳1上的生产编号以及电芯13的铭牌信息进行拍照上传系统,在对电池包进行装配之前工作人员将电池包的铭牌信息进行拍照上传到系统之上,一方面可以方便生成后续的资产标签,另一方面也可以通过系统将对应的机底壳1进行配合,方便后续的质保作业进行确认是否原厂正品。

45.s3步骤中对电芯13装配完毕之后需要根据其铭牌生成的对应的条码,并将与铭牌相对应的条码分别粘贴于机底壳1和电芯13之上,通过系统生成与铭牌相对应的资产条码,方便后续储能电池出库时的核销与后续的资产对账,以此来保证所有资产的正常流通和出库,防止出现资产缺失等问题的发生。

46.s3步骤进行电芯装配之前需要对电芯13进行外观检查和性能测试,将性能不合格以及外观有破损的电芯13进行剔除,在对电池包进行装配之前,工作人员对电池包的电芯进行外观和性能的双重检测,在检测的时候及时将有问题的电芯进行剔除,防止后续装配不良品的发生。

47.s6步骤中对组装完毕之后的储能电池测试包含性能测试、外观检测以及称重测试,通过性能测试、外观测试以及称重测试多重的测试系数,来对装配完毕的储能电池进行综合评定,评定合格的储能电池才可以进行后续的包装作业等,评定不合格的储能电池则会被返回质检工位进行质检。

48.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1