一种基于氮化碳材料的锂硫电池隔膜及其制备方法和应用

1.本发明属于锂硫电池领域,具体涉及一种基于氮化碳材料的锂硫电池隔膜及其制备方法和应用。

背景技术:

2.对高效且经济的储能技术的不断增长的需求使得人们对先进电池系统持续研究。基于锂插层化学的锂离子电池自从1990年商业化以来一直占据着便携式储能器件的大部分市场。然而,传统的锂离子电池成本昂贵和较低的能量密度难以满足远程电动汽车和高端便携式电子产品。锂-硫电池因其具有高的能量密度吸引了广泛的关注。锂-硫电池的高效储能能力是基于单质硫正极和金属锂负极的相转变电化学实现的,这与目前锂离子电池中过渡金属基正极和石墨基负极的反应机理有根本的区别。

3.然而,锂硫电池也存在一些棘手的挑战限制了其实际应用,例如硫和放电产物硫化锂的低导电性、从硫到硫化锂的体积膨胀和可溶性多硫化物的穿梭效应。在隔膜表面构建功能性涂层能够有效地抑制多硫化物的扩散。常用的功能性涂层包括多孔炭基材料,其可以作为上层集流体加快电子的传输速率,也可以作为物理屏障限制多硫化物的穿梭。然而,炭材料与多硫化物之间较弱的相互作用使得电池在长循环过程中也会有较快的容量衰减。因此,在隔膜涂层中引入对多硫化物亲和力强的材料可以有效地限制多硫化物的穿梭,从而提高活性物质的利用效率。

技术实现要素:

4.为了解决现有技术中存在的上述问题,本发明提供一种基于氮化碳材料的锂硫电池隔膜及其制备方法和应用,在商业隔膜表面涂覆一层锰原子掺杂的石墨化氮化碳和导电炭黑的复合功能性涂层,形成锂硫电池用功能性隔膜,通过功能性隔膜来抑制多硫化物的穿梭,提高锂硫电池的循环稳定性。

5.为了实现发明目的,本发明采用如下技术方案:一种基于氮化碳材料的锂硫电池隔膜,由锰原子掺杂的石墨化氮化碳(mn-cn)和导电炭黑组成的功能性涂层涂覆在聚丙烯隔膜表面得到。

6.在本发明的优选的实施方式中,所述的锰原子掺杂的石墨化氮化碳(mn-cn)为将锰盐引入三聚氰胺和三聚氰酸过程溶液自组装形成的具有超分子结构的前驱体,使其与超分子前驱体相络合得到。

7.在本发明的优选的实施方式中,所述的锰原子掺杂的石墨化氮化碳(mn-cn)的制备方法为:(1)将三聚氰胺、三聚氰酸分别溶于超纯水中,搅拌均匀,分别记为溶液a和溶液b;(2)将柠檬酸和硫酸锰溶于超纯水中,搅拌均匀,记为溶液c;(3)将溶液c倒入到溶液b中,搅拌混合均匀,记为溶液d;(4)然后将混合溶液d倒入到溶液a中,继续搅拌;

(5)将得到的混合溶液用超纯水和乙醇依次清洗以去除杂质后,进行真空干燥;(6)将得到的混合粉末进行热处理,在氮气气氛下以4~6 ℃/min的升温速度至500~700 ℃并保温3~5小时;(7)将得到的产物依次用盐酸、水和乙醇清洗,真空干燥后,得到最终的锰原子掺杂的石墨化氮化碳(mn-cn)。

8.在本发明的优选的实施方式中,三聚氰胺、三聚氰酸、柠檬酸的摩尔比为10~30:10~30:0.5~2,更优选为20:19:1。

9.在本发明的优选的实施方式中,所述的锰盐选自硫酸锰、乙酸锰、氯化锰中的一种或多种;三聚氰胺、三聚氰酸、柠檬酸、锰盐的摩尔比为10~30:10~30:0.5~2:0.5~2,更优选为20:19:1:1。

10.在本发明的优选的实施方式中,步骤(1)和步骤(2)中搅拌时间为0.5~2小时;步骤(3)中搅拌时间为5-20分钟;步骤(4)中搅拌时间为4~6小时。

11.在本发明的优选的实施方式中,步骤(5)中,所述的真空干燥的时间为10-12小时。

12.本发明还保护所述的基于功能性炭材料的锂硫电池隔膜的制备方法,包括以下步骤:将锰原子掺杂的石墨化氮化碳(mn-cn)、导电炭黑(ab)和聚偏氟乙烯(pvdf)进行混合,并搅拌均匀,然后均匀地涂覆在聚丙烯隔膜表面上,干燥后得到所述的锂硫电池隔膜。

13.在本发明的优选的实施方式中,所述的锰原子掺杂的石墨化氮化碳(mn-cn)、导电炭黑(ab)和聚偏氟乙烯(pvdf)的质量比为1~3:1~3:0.5~2,更优选为2:2:1。

14.在本发明的优选的实施方式中,所述的干燥温度为50~70 ℃。

15.本发明还保护所述的锂硫电池隔膜在制备锂硫电池中的应用。

16.与现有技术相比,本发明具有如下有益效果:本发明采用三聚氰胺和三聚氰酸过程溶液自组装形成一种具有超分子结构的前驱体,同时在此阶段引入锰盐,通过柠檬酸使其与超分子前驱体相络合。在高温下,前驱体转变成具有层状多孔结构的石墨化氮化碳,并且锰原子通过与氮原子相互作用掺杂其中。将合成的锰原子掺杂的石墨化氮化碳和导电炭黑均匀混合并涂覆到商用隔膜表面,最终得到一种功能性隔膜。

17.本发明的功能性隔膜上的锰原子掺杂的石墨化氮化碳可以作为物理屏障限制多硫化物的扩散,且丰富的氮原子和锰原子可以有效地固定多硫化物。此外,锰原子作为催化活性中心可以加快硫物种的氧化还原转化。得益于功能性隔膜上炭黑的导电网络,被吸附的多硫化物会得失电子重新被利用,活性物质的利用效率上升。因此,采用此功能性隔膜的电池的循环稳定性得到了改善。

附图说明

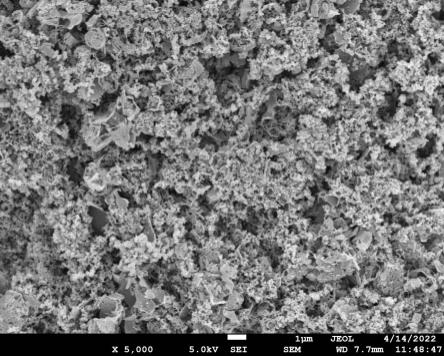

18.下面结合附图做进一步说明:图1为本发明实施例1所得到的cn/pp功能性隔膜表面的sem图;图2为采用不同隔膜的锂硫电池在1 c下的循环性能图;图3为本发明实施例2所得到的mn-cn/pp功能性隔膜表面的sem图;图4为采用不同隔膜的锂硫电池在1 c下的循环性能图(增加了实施例2所得到的mn-cn/pp功能性隔膜的循环性能)。

具体实施方式

19.下面结合具体实施例对本发明作进一步说明,但本发明所包含范围不限于此,对本发明所做的任何形式上的变通或改变都应在本发明的保护范围内。

20.实施例1 将10 mmol的三聚氰胺、9.5 mmol的三聚氰酸溶于超纯水中,分别记为溶液a和溶液b。将溶液a、b搅拌1小时后,将溶液b倒入到溶液a继续搅拌4小时10分钟。随后,将得到的混合溶液用超纯水和乙醇依次清洗以去除杂质,真空干燥12小时。将得到的混合粉末在氮气气氛下以5 ℃/min的升温速度至600 ℃并保温4小时。随后将得到的产物依次用水和乙醇清洗,真空干燥后得到最终的石墨化氮化碳(cn)。将0.4g cn,0.4 g导电炭黑(ab)、0.2 g聚偏氟乙烯(pvdf)磁力搅拌,然后均匀地涂覆在聚丙烯(pp)隔膜上,干燥后得到cn/pp功能性隔膜。

21.利用扫描电子显微镜观察功能性隔膜表面形貌,如图1所示。从图1中可以看出,隔膜表面均匀分布着片状的石墨化氮化碳和颗粒状导电炭黑。

22.将得到的功能性隔膜裁成17 mm圆片,利用硫正极、锂负极和锂硫电池电解液在手套操作箱中组装cr 2025扣式电池并在恒电流充放电仪上进行循环测试,其中,pp隔膜为聚丙烯隔膜,cn/pp隔膜为实施例1中的未掺杂锰原子的石墨化氮化碳改性的聚丙烯隔膜,其测试结果如图2所示。从图2中可以看出,实施例1中的应用了石墨化氮化碳所制备的功能性隔膜(cn/pp separator)表现出更高的放电容量。

23.实施例2 将10 mmol的三聚氰胺、9.5 mmol的三聚氰酸溶于超纯水中,分别记为溶液a和溶液b。将0.5 mmol的柠檬酸和0.5 mmol的硫酸锰溶于超纯水中,记为溶液c。将溶液a、b、c搅拌1小时后,将溶液c倒入到溶液b中再搅拌10分钟,记为溶液d。然后将混合溶液d倒入到溶液a继续搅拌4小时。随后,将得到的混合溶液用超纯水和乙醇依次清洗以去除杂质,真空干燥12小时。将得到的混合粉末在氮气气氛下以5 ℃/min的升温速度至600 ℃并保温4小时。随后将得到的产物依次用盐酸、水和乙醇清洗,真空干燥后得到最终的锰原子掺杂的石墨化氮化碳(mn-cn)。将0.4g mn-cn,0.4 g导电炭黑(ab)、0.2 g聚偏氟乙烯(pvdf)磁力搅拌,然后均匀地涂覆在聚丙烯(pp)隔膜上,干燥后得到mn-cn/pp功能性隔膜。

24.利用扫描电子显微镜观察功能性隔膜表面形貌,如图3所示。从图3中可以看出,隔膜表面均匀分布着片状多孔的锰原子掺杂的石墨化氮化碳和颗粒状导电炭黑。

25.将得到的功能性隔膜裁成17 mm圆片,利用硫正极、锂负极和锂硫电池电解液在手套操作箱中组装cr 2025扣式电池并在恒电流充放电仪上进行循环测试,测试结果如图4所示。从图4中可以看出,实施例2的应用了锰原子掺杂的石墨化氮化碳所制备的功能性隔膜(mn-cn/pp separator)表现出最高的放电容量和容量保持率。

26.本领域技术人员将会认识到,在不偏离本发明的保护范围的前提下,可以对上述实施方式进行各种修改、变化和组合,并且认为这种修改、变化和组合是在独创性思想的范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1