一种穿越顶煤采空区巷道顶帮围岩注浆加固方法与流程

1.本发明涉及巷道支护领域,更具体的说是涉及一种穿越顶煤采空区巷道顶帮围岩注浆加固方法。

背景技术:

2.目前,在我国煤炭资源开采技术尚不成熟的时期里,许多矿井采用巷柱式或条带式对煤层上部进行开采,这些开采活动形成的老采空区破坏了煤层的完整性,形成了较大面积、且分布毫无规律的顶煤破坏区,给煤炭资源的整合及开采造成了极大困难。

3.在开展煤层复采工作的过程中,部分回采巷道需要穿越老采空区,受老采空区及开采动压影响,这些回采巷道将出现顶板离层、冒落、垮塌,两帮围岩破碎、片帮等严重事故,常规的锚网索支护由于无法和围岩形成一个整体,支护效果较差。

4.因此,如何提供一种能够保证巷道稳定以正常使用的巷道加固方法是本领域技术人员亟需解决的问题。

技术实现要素:

5.有鉴于此,本发明提供了一种穿越顶煤采空区巷道顶帮围岩注浆加固方法,旨在解决上述背景技术中的问题,达到加固巷道并保证施工时巷道稳定并正常使用的技术效果。

6.为了实现上述目的,本发明采用如下技术方案:

7.一种穿越顶煤采空区巷道顶帮围岩注浆加固方法,包括以下步骤:

8.步骤一:在巷道肩窝处打设两组帷幕注浆孔,向帷幕注浆孔注入高强速凝双液浆,帷幕注浆孔在注入高强速凝双液浆后,在帷幕注浆孔四周形成具有一定厚度的止浆帷幕;

9.步骤二:根据巷道断面特征和顶板条件,在巷道顶板布置多个顶板注浆孔,向顶板注浆孔注入高强速凝双液浆,顶板注浆孔注入高强速凝双液浆后形成稳定的顶板加固拱;

10.步骤三:根据巷道断面特征和两帮裂隙的发育特征,在巷道两帮布置多个帮部注浆孔,向帮部注浆孔注入单液水泥类浆液;

11.步骤四:根据现场实施条件,选取1个或2个顶板注浆孔进行复孔扩孔,形成充填注浆孔,在已加固顶板结构以上的空区注入充填材料。

12.进一步的,所述顶板注浆孔设置有2~3个。

13.进一步的,所述帮部注浆孔设置有2~3个。

14.进一步的,所述充填材料为膨胀性胶凝材料或水泥-粉煤灰类材料。

15.进一步的,所述帷幕注浆孔的直径为35mm~75mm;所述顶板注浆孔的直径为35mm~50mm,所述顶板注浆孔的复孔直径为108mm~133mm;所述帮部注浆孔的直径为35mm~50mm。

16.进一步的,相邻所述帷幕注浆孔之间的间距在800mm~1200mm范围内;相邻所述帮部注浆孔之间的间距在800mm~1200mm范围内;相邻所述顶板注浆孔之间的间距在800mm~

1200mm范围内。

17.进一步的,所述的高强速凝双液浆采用水泥-水玻璃速凝双液浆,注浆压力为2~3mpa,浆液固结体强度为10.0mpa以上,凝结时间为100s以内。进一步的,所述单液水泥类浆液根据需要掺入适量外加剂,注浆压力为3~5mpa,固结体强度为15.0mpa以上。

18.进一步的,所述步骤四中使用的注浆压力为0.3~0.4mpa,充填区域为顶板以上2.5m~3.5m。

19.进一步的,每次注浆前应先对巷道全断面喷射混凝土形成喷层,喷射混凝土强度为c25~c30,喷层厚度为30mm~50mm。

20.经由上述的技术方案可知,与现有技术相比,本发明公开提供了一种穿越顶煤采空区巷道顶帮围岩注浆加固方法,通过先在巷道两肩窝构建止浆帷幕,限制浆液向采空区的渗流,提高了浆液的加固效率与经济效益;通过分别在顶板和两帮注入高强速凝双液浆和水泥单液浆,利用注浆过程中的渗透和劈裂作用,对围岩裂隙进行充填和压密,改善了顶帮岩体的受力状态,提高围岩承载能力;通过最后对顶板以上的采空区注入膨胀性胶凝充填材料,一方面进一步保证了顶板的稳定性,另一方面可在来压过程中起到缓冲作用,保证了巷道的安全使用;本发明对过采空区、极破碎顶板巷道围岩控制效果较好,且操作简单、设计合理,具有极高的推广应用价值。

附图说明

21.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

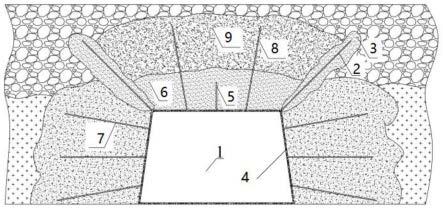

22.图1为本发明提供的穿越顶煤采空区巷道顶帮围岩注浆加固方法帷幕注浆示意图;

23.图2为本发明提供的穿越顶煤采空区巷道顶帮围岩注浆加固方法顶板注浆示意图;

24.图3为本发明提供的穿越顶煤采空区巷道顶帮围岩注浆加固方法帮部注浆示意图;

25.图4为本发明提供的穿越顶煤采空区巷道顶帮围岩注浆加固方法顶板充填示意图。

26.其中:1为巷道;2为帷幕注浆孔;3为止浆帷幕;4为顶板;5为顶板注浆孔;6为顶板加固拱;7为帮部注浆孔;8为充填注浆孔;9为空区。

具体实施方式

27.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

28.参见图1-4,本发明实施例公开了一种穿越顶煤采空区巷道顶帮围岩注浆加固方

法,包括以下步骤:

29.步骤一:在巷道1肩窝处打设两组帷幕注浆孔2,向帷幕注浆孔2注入高强速凝双液浆,帷幕注浆孔2在注入高强速凝双液浆后,在帷幕注浆孔2四周形成具有一定厚度的止浆帷幕3;其中,止浆帷幕3快速形成。

30.步骤二:根据巷道1断面特征和顶板条件,在巷道1顶板4布置多个顶板注浆孔5,向顶板注浆孔5注入高强速凝双液浆,顶板注浆孔5注入高强速凝双液浆后形成稳定的顶板加固拱6,其中断面特征代表巷道1断面形状与尺寸,顶板条件表示顶板4以上是否含有破碎带以及空区9。

31.步骤三:根据巷道1断面特征和两帮裂隙的发育特征,在巷道1两帮布置多个帮部注浆孔7,向帮部注浆孔7注入单液水泥类浆液;单液水泥类浆液在加固范围内的破裂围岩上起到胶结加固的作用,两帮裂隙的发育特征的意思是裂隙的拓展贯通情况。

32.步骤四:根据现场实施条件,选取1个或2个顶板注浆孔5进行复孔扩孔,形成充填注浆孔8,在已加固顶板4结构以上的空区9注入充填材料;其中充填材料被注入空区9后,充填材料可在顶板4被压的过程中起到缓冲与应力传递的作用,现场实施条件是指已加固顶板4的加固范围,在本实施例中已加固顶板4的加固范围较大,所以选择2个顶板注浆孔5进行复孔扩孔并充填注浆孔8,在另一些实施例中,已加固顶板4的加固范围较小时,选取一个顶板注浆孔5进行复孔扩孔并充填注浆孔8。

33.顶板注浆孔5设置有2~3个,多个顶板注浆孔5按照设置的个数均匀分布在顶板4上,在本实施例中,巷道1的断面为梯形,并且断面面积较大,则设置3个顶板注浆孔5,在另一些实施例中,当巷道1断面面积较小时或巷道1断面形状为矩形时则设置两个顶板注浆孔5,此外,当顶板4条件较差时,即顶板4上还有破碎带或空区9时,应设置3个顶板注浆孔5,当顶板4条件较好时,应设置两根注浆孔。

34.帮部注浆孔7设置有2~3个,多个帮部注浆孔7按照设置的个数均匀分布在帮部,并在巷道1两侧对称设置,在本实施例中,两帮部的裂隙拓展贯通程度较大并且巷道1断面为面积较大的梯形结构,所以设置有3个帮部注浆孔7,在另一些实施例中还可以设置2个帮部注浆孔7。

35.充填材料为膨胀性胶凝材料或水泥-粉煤灰类材料,当膨胀性胶凝材料或水泥-粉煤灰类材料被注入空区9后,充填材料可在顶板4来压的过程中起到缓冲与应力传递的作用。

36.本实施例中,优选的,帷幕注浆孔2的直径为35mm~75mm;顶板注浆孔5的直径为35mm~50mm,顶板注浆孔5的复孔直径为108mm~133mm;帮部注浆孔7的直径为35mm~50mm。

37.本实施例中,优选的,相邻帷幕注浆孔2之间的间距在800mm~1200mm范围内;相邻帮部注浆孔7之间的间距在800mm~1200mm范围内;相邻顶板注浆孔5之间的间距在800mm~1200mm范围内。

38.需要注意的是,在本实施例中,高强速凝双液浆采用水泥-水玻璃速凝双液浆,注浆压力为2~3mpa,浆液固结体强度为10.0mpa以上,凝结时间为100s以内。单液水泥类浆液根据需要掺入适量外加剂,注浆压力为3~5mpa,固结体强度为15.0mpa以上。在步骤四中使用的注浆压力为0.3~0.4mpa,充填区域为顶板4以上2.5m~3.5m。在每次注浆前应先对巷道1全断面喷射混凝土形成喷层,喷射混凝土强度为c25~c30,喷层厚度为30mm~50mm。

39.本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。对于实施例公开的装置而言,由于其与实施例公开的方法相对应,所以描述的比较简单,相关之处参见方法部分说明即可。

40.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1