一种石墨烯锌镍电池生产工艺方法与流程

1.本发明属于电池生产技术领域,具体而言,涉及一种石墨烯锌镍电池生产工艺方法。

背景技术:

2.当前,电动摩托、电动汽车等电动交通工具主要沿用着铅酸电池、锂电池,这些种类的电池充电速度较慢、深度放电性能不好,循环使用寿命较短,特别是锂电池的安全性差,电池成本过高,回收率却不高,因此从实际使用中可以看到,上述电池的这些致命缺点已成为纯电动汽车发展的最大瓶颈,相对于与铅酸电池、镍镉电池、镍氢电池以及锂离子电池等电池来说,石墨烯锌镍电池因为其具有能量大、耐高低温、材料储备量高、控制简单、成本低、安全、环保、回收再利用率高、体积小、质量轻的优点,在各个领域尤其是动力电池领域得到广泛的应用。

3.目前,石墨烯锌镍电池在制备正、负电极片的过程中大多存在因石墨烯粉末与氧化锌、氢氧化镍混合不均匀导致制成的正、负电极片的电导率不稳定的问题。

技术实现要素:

4.有鉴于此,本发明提供一种石墨烯锌镍电池生产工艺方法,旨在解决现有石墨烯锌镍电池在制备正、负电极片的过程中存在的因石墨烯粉末与氧化锌、氢氧化镍混合不均匀导致制成的正、负电极片的电导率不稳定的问题。

5.本发明是这样实现的:

6.本发明提供一种石墨烯锌镍电池生产工艺方法,其中,

7.s10:石墨烯材料的制备:将石墨原料进行分步处理,获得石墨烯粉末;

8.s20:负极浆料制备:将所述步骤s10中获得的石墨烯粉末与氧化锌负极材料混合,将蒸馏水加入到石墨烯粉末与氧化锌负极材料的混合物中通过混合装置进行稀释搅拌;

9.s30:正极浆料制备:将所述步骤s10中获得的石墨烯粉末与氢氧化镍正极材料混合,将蒸馏水加入到石墨烯粉末与氢氧化镍正极材料的混合物中通过混合装置进行稀释搅拌;

10.s40:将所述步骤s20与所述步骤s30稀释后所得的混合材料分别放入到球磨机的制备仓中;

11.s50:将制备仓抽真空,保持恒温的条件下循环进行若干次变速球磨处理,其中:逐级升高转速再逐级降低转速为一周期,逐级升速过程的变化次数与逐级降速过程的变化次数相同或不同;

12.s60:将变速球磨处理得到的产物进行脱水、干燥,得到石墨烯均匀、充分包覆活性材料的复合负极电极板材料与复合正极电极板材料;

13.s70:将所述步骤s60制得的复合负极电极板材料与复合正极电极板材料进行碾压、剪切后得到负极电极片与正极电极片;

14.s80:将所述步骤s70制得的负极电极片与正极电极片装配到电池框架中。

15.本发明提供的一种石墨烯锌镍电池生产工艺方法的技术效果如下:通过在步骤s20中设置混合装置用于确保石墨烯粉末、水、氧化锌能够搅拌均匀,使得石墨烯能够均匀、充分地包裹住氧化锌材料,保证石墨烯锌镍电池负极的电导率稳定;通过在步骤s30中设置混合装置用于确保石墨烯粉末、水、氢氧化镍能够搅拌均匀,使得石墨烯能够均匀、充分地包裹住氢氧化镍材料,保证石墨烯锌镍电池负极混合材料的电导率稳定。

16.在上述技术方案的基础上,本发明的一种石墨烯锌镍电池生产工艺方法还可以做如下改进:

17.其中,所述混合装置包括导流管、第一搅拌槽、检测槽、第二搅拌槽以及储料槽,所述导流管包括第一导流管、第二导流管、第三导流管以及第四导流管,其中,

18.所述第一导流管用于连接所述第一搅拌槽侧壁的底端与所述检测槽侧壁的顶端;

19.所述第二导流管用于连接所述检测槽侧壁的底端与所述第二搅拌槽侧壁的顶端;

20.所述第三导流管用于连接所述第二搅拌槽侧壁的底端与所述储料槽侧壁的顶端;

21.所述第四导流管的一端固定在所述检测槽的底部上,所述第二导流管的另一端对准所述储料槽的槽口,所述储料槽的底部设置有出口,

22.所述检测槽的侧壁上从上到下依次设置有第一取样口、第二取样口、第三取样口,还包括支撑架,所述支撑架用于防止所述第一搅拌槽、检测槽、第二搅拌槽以及储料槽。

23.采用上述改进方案的有益效果为:通过上述方案,第一搅拌槽能够对石墨烯粉末、氧化锌、蒸馏水或者石墨烯粉末、氢氧化镍、蒸馏水进行搅拌;检测槽用于静置检测搅拌过后的混合物是否混合均匀,若混合不均匀则将混合物输入到第二搅拌槽中进行二次搅拌,保证混合物能够混合均匀。

24.进一步的,还包括电动阀,所述电动阀包括第一电动阀、第二电动阀、第三电动阀,所述第一电动阀穿过所述第一导流管设置在所述第一搅拌槽与所述检测槽之间,所述第二电动阀穿过所述第二导流管设置在所述检测槽与所述第二搅拌槽之间,所述第三电动阀穿过所述第三导流管设置在所述第二搅拌槽与所述储料槽之间,所述第四电动阀穿过所述第四导流管设置在所述检测槽的底部。

25.采用上述改进方案的有益效果为:通过设置第一电动阀、第二电动阀、第三电动阀以及第四电动阀,能够控制第一搅拌槽、检测槽、第二搅拌槽、储料槽之间的混合物的流向。

26.进一步的,还包括电导率测试仪与控制芯片,所述电导率测试仪包括第一探头、第二探头、第三探头,所述第一探头与所述第一取样口连接,所述第二探头与所述第二取样口连接,所述第三探头与所述第三取样口连接,所述控制芯片与所述电动阀、所述电导率测试仪电连接。

27.采用上述改进方案的有益效果为:通过上述方案,第一探头能够测量检测槽中第一取样口中的混合物的导电率;第二探头能够测量第二取样口中混合物的导电率;第三探头能够测量第三取样口中混合物的导电率;通过比较第一探头、第二探头以及第三探头三次测量的导电率的结果,得出检测槽中的混合物是否混合均匀,若混合均匀则三次测量的结果一致;若混合不均匀则三次测量的结果不一致,并将测量结果的数据发送给控制芯片,控制芯片控制电动阀的开关。

28.其中,所述步骤s10中,石墨烯材料的制备包括以下步骤:

29.步骤一:将石墨、至少一种无机盐、至少一种有机盐和溶剂m充分混合,得到石墨/混合盐复合物;

30.步骤二:向石墨/混合盐复合物中加入促进剂或者促进剂与溶剂n的溶液,充分混合;

31.步骤三:分离干燥得到石墨烯;

32.其中,所述无机盐为碱金属卤化盐、硫酸盐或过渡金属卤化盐;

33.所述有机盐为烷基磺酸钠、烷基苯磺酸钠、烷基氯化铵、烷基溴化铵、烷基碘化铵、咪唑盐、吡啶盐、有机磷盐、草酸盐、吡咯烷盐或哌啶盐;

34.所述促进剂为硫代硫酸盐、亚硫酸盐、亚硫酸氢盐、过硫酸盐、过碳酸盐、过硼酸盐、过氧化物中的一种或多种的混合物;

35.所述溶剂m、溶剂n为水或有机溶剂,所述有机溶剂为醇类物质、酰胺类物质、醚类物质、酮类物质或砜类物质中的一种或多种的混合物;

36.所述无机盐与有机盐的质量比为1:50~50:1,所述无机盐与有机盐的质量之和与石墨的质量的比为1:2~20:1。

37.其中,所述步骤s20中,所述氧化锌负极材料占混合物总重量的95%~98.5%,所述石墨烯粉末占混合物总重量的5%~1.5%。

38.其中,所述步骤s30中,所述氢氧化镍正极材料占混合物总重量的97%~98.5%,所述石墨烯粉末占混合物总重量的3%~1.5%。

39.其中,所述步骤s50中,所述一周期的定义为:

40.以a1的临界转速运行t1时间,然后以a2的临界转速运行t2时间,然后以a3的临界转速运行t3时间,最后以a4的临界转速运行t4时间,完成逐级升速过程;

41.以b1的临界转速运行t5时间,然后以b2的临界转速运行t6时间,然后以b3的临界转速运行t7时间,最后以b4的临界转速运行t8时间,完成逐级降速过程;

42.其中:a1、a2、a3、a4、b1、b2、b3、b4为大于0且小于100的正实数,a1<a2<a3<a4,b1>b2>b3>b4,t1、t2、t3、t4、t5、t6、t7、t8为正实数。

43.其中,所述步骤s50中,所述逐级升速过程中每次速度升高的幅度相同,所述逐级降速过程中每次速度降低的幅度相同。

44.其中,所述制备舱的温度为48摄氏度。

45.与现有技术相比较,本发明提供的一种石墨烯锌镍电池生产工艺方法的有益效果是:通过在对正极浆料与负极浆料制备的过程中,采用混合装置来对石墨烯粉末、氧化锌、蒸馏水或者对石墨烯粉末、氢氧化镍、蒸馏水进行搅拌得到混合物,同时电导率测试仪能够对混合物的电导进行分层测量,通过测量结果来判断混合装置中的混合物是否混合均匀,若混合不均匀,控制芯片能够控制混合装置中混合物的流向,对混合物进行二次搅拌,确保石墨烯能够与氧化锌或者氢氧化镍能够充分的搅拌,保证由正、负极浆料制成的正、负电极片的电导率稳定。

附图说明

46.为了更清楚地说明本发明实施例的技术方案,下面将对本发明实施例的描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施

例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

47.图1为石墨烯锌镍电池生产工艺方法的方法流程图;

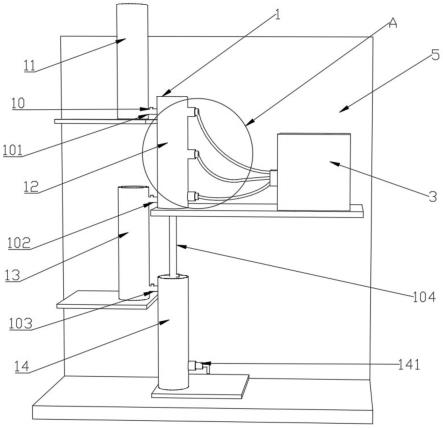

48.图2为石墨烯锌镍电池生产工艺方法的混合装置示意图;

49.图3为图二中a的放大示意图;

50.图4为石墨烯锌镍电池生产工艺方法的混合装置的电连接图;

51.附图中,各标号所代表的部件列表如下:

52.1、混合装置;10、导流管;101、第一导流管;102、第二导流管;103、第三导流管;104、第四导流管;11、第一搅拌槽;12、检测槽;121、第一取样口;122、第二取样口;123、第三取样口;13、第二搅拌槽;14、储料槽;141、出口;2、电动阀;21、第一电动阀;22、第二电动阀;23、第三电动阀;24、第四电动阀;3、电导率测试仪;31、第一探头;32、第二探头;33、第三探头;4、控制芯片;5、支撑架。

具体实施方式

53.为使本发明实施方式的目的、技术方案和优点更加清楚,下面将结合本发明实施方式中的附图,对本发明实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式是本发明一部分实施方式,而不是全部的实施方式。基于本发明中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。

54.因此,以下对在附图中提供的本发明的实施方式的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施方式。基于本发明中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。

55.应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。

56.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的设备或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

57.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

58.如图1-2所示,是本发明提供的一种石墨烯锌镍电池生产工艺方法的第一实施例,在本实施例中,

59.s10:石墨烯材料的制备:将石墨原料进行分步处理,获得石墨烯粉末;

60.s20:负极浆料制备:将步骤s10中获得的石墨烯粉末与氧化锌负极材料混合,将蒸馏水加入到石墨烯粉末与氧化锌负极材料的混合物中通过混合装置1进行稀释搅拌;

61.s30:正极浆料制备:将步骤s10中获得的石墨烯粉末与氢氧化镍正极材料混合,将蒸馏水加入到石墨烯粉末与氢氧化镍正极材料的混合物中通过混合装置1进行稀释搅拌;

62.s40:将步骤s20与步骤s30稀释后所得的混合材料分别放入到球磨机的制备仓中;

63.s50:将制备仓抽真空,保持恒温的条件下循环进行若干次变速球磨处理,其中:逐级升高转速再逐级降低转速为一周期,逐级升速过程的变化次数与逐级降速过程的变化次数相同或不同;

64.s60:将变速球磨处理得到的产物进行脱水、干燥,得到石墨烯均匀、充分包覆活性材料的复合负极电极板材料与复合正极电极板材料;

65.s70:将步骤s60制得的复合负极电极板材料与复合正极电极板材料进行碾压、剪切后得到负极电极片与正极电极片;

66.s80:将步骤s70制得的负极电极片与正极电极片装配到电池框架中。

67.其中,如图3所示,在上述技术方案中,混合装置1包括导流管10、第一搅拌槽11、检测槽12、第二搅拌槽13以及储料槽14,导流管10包括第一导流管101、第二导流管102、第三导流管103以及第四导流管104,其中,

68.第一导流管101用于连接第一搅拌槽11侧壁的底端与检测槽12侧壁的顶端;

69.第二导流管102用于连接检测槽12侧壁的底端与第二搅拌槽13侧壁的顶端;

70.第三导流管103用于连接第二搅拌槽13侧壁的底端与储料槽14侧壁的顶端;

71.第四导流管104的一端固定在检测槽12的底部上,第二导流管102的另一端对准储料槽14的槽口,储料槽14的底部设置有出口141,

72.检测槽12的侧壁上从上到下依次设置有第一取样口121、第二取样口122、第三取样口123,还包括支撑架5,支撑架5用于防止第一搅拌槽11、检测槽12、第二搅拌槽13以及储料槽14。

73.使用时,将石墨烯粉末、氧化锌、蒸馏水或者石墨烯粉末、氢氧化镍、蒸馏水一起倒入到第一搅拌槽11中进行第一次搅拌,搅拌一定时间后开启第一电动阀21,第一搅拌槽11搅拌后的混合物流入到检测槽12中,静置一端时间后,第一探头31测量第一取样口121中混合物的电导率;第二探头32测量第二取样口122中混合物的电导率;第三探头33测量第三取样口123中混合物的电导率,电导率测试仪3将第一探头31、第二探头32、第三探头33的测量结果上传到控制芯片4中,控制芯片4对测量结果进行整理分析,若第一探头31、第二探头32、第三探头33的测量结果一致,则第一搅拌槽11中的混合物混合均匀,此时控制芯片4开启第四电动阀24使得检测槽12中的混合物流入到储料槽14中,完成搅拌;若第一探头31、第二探头32、第三探头33的测量结果不一致,则第一搅拌槽11中的混合物混合不均匀,控制芯片4控制第二电动阀22使得检测槽12中的混合物流入到第二搅拌槽13中进行二次搅拌,搅拌完成后控制芯片4开启第三电动阀23,使得第二搅拌槽13中的混合物流入到储料槽14中,完成搅拌。

74.进一步的,在上述技术方案中,还包括电动阀2,电动阀2包括第一电动阀21、第二电动阀22、第三电动阀23,第一电动阀21穿过第一导流管101设置在第一搅拌槽11与检测槽12之间,第二电动阀22穿过第二导流管102设置在检测槽12与第二搅拌槽13之间,第三电动阀23穿过第三导流管103设置在第二搅拌槽13与储料槽14之间,第四电动阀24穿过第四导流管104设置在检测槽12的底部。

75.其中,电动阀2采用北京海富达科技有限公司生产的型号为t25-b2-b的全通径黄铜两线控制微型电动阀。

76.进一步的,如图4所示,在上述技术方案中,还包括电导率测试仪3与控制芯片4,电导率测试仪3包括第一探头31、第二探头32、第三探头33,第一探头31与第一取样口121连接,第二探头32与第二取样口122连接,第三探头33与第三取样口123连接,控制芯片4与电动阀2、电导率测试仪3电连接。

77.其中,电导率测试仪3采用武汉科思特仪器股份有限公司生产的型号为cs150m的电化学工作站;控制芯片4采用深圳市慧业盛科技有限公司生产的型号为xc2s300e-6pqg208c的plc控制芯片。

78.其中,在上述技术方案中,步骤s10中,石墨烯材料的制备包括以下步骤:

79.步骤一:将石墨、至少一种无机盐、至少一种有机盐和溶剂m充分混合,得到石墨/混合盐复合物;

80.步骤二:向石墨/混合盐复合物中加入促进剂或者促进剂与溶剂n的溶液,充分混合;

81.步骤三:分离干燥得到石墨烯;

82.其中,无机盐为碱金属卤化盐、硫酸盐或过渡金属卤化盐;

83.有机盐为烷基磺酸钠、烷基苯磺酸钠、烷基氯化铵、烷基溴化铵、烷基碘化铵、咪唑盐、吡啶盐、有机磷盐、草酸盐、吡咯烷盐或哌啶盐;

84.促进剂为硫代硫酸盐、亚硫酸盐、亚硫酸氢盐、过硫酸盐、过碳酸盐、过硼酸盐、过氧化物中的一种或多种的混合物;

85.溶剂m、溶剂n为水或有机溶剂,有机溶剂为醇类物质、酰胺类物质、醚类物质、酮类物质或砜类物质中的一种或多种的混合物;

86.无机盐与有机盐的质量比为1:50~50:1,无机盐与有机盐的质量之和与石墨的质量的比为1:2~20:1。

87.其中,在上述技术方案中,步骤s20中,氧化锌负极材料占混合物总重量的95%~98.5%,石墨烯粉末占混合物总重量的5%~1.5%。

88.其中,在上述技术方案中,步骤s30中,氢氧化镍正极材料占混合物总重量的97%~98.5%,石墨烯粉末占混合物总重量的3%~1.5%。

89.其中,在上述技术方案中,步骤s50中,一周期的定义为:

90.以a1的临界转速运行t1时间,然后以a2的临界转速运行t2时间,然后以a3的临界转速运行t3时间,最后以a4的临界转速运行t4时间,完成逐级升速过程;

91.以b1的临界转速运行t5时间,然后以b2的临界转速运行t6时间,然后以b3的临界转速运行t7时间,最后以b4的临界转速运行t8时间,完成逐级降速过程;

92.其中:a1、a2、a3、a4、b1、b2、b3、b4为大于0且小于100的正实数,a1<a2<a3<a4,b1>b2>b3>b4,t1、t2、t3、t4、t5、t6、t7、t8为正实数。

93.在实际设计中,较为优选的设定如下:a1=b4,a2=b3,a3=b2,a4=b1,t1=t8,t2=t7,t3=t6,t4=t5,这样便于操作与控制,另外,t1~t8设定为30分钟左右为宜,整个变速球磨处理时间持续4~8小时为宜。

94.在本发明中,临界转速为公知设备球磨机的固有参数,故在这里不再赘述。

95.举例说明:优选的,一周期可进行如下设定:以a1=15的临界转速运行30分钟,然后以a2=30的临界转速运行30分钟,然后以a3=50的临界转速运行30分钟,最后以a4=70的临界转速运行30分钟,完成逐级升速过程,以及,以b1=70的临界转速运行30分钟,然后以b2=50的临界转速运行30分钟,然后以b3=30的临界转速运行30分钟,最后以b4=15的临界转速运行30分钟,完成逐级降速过程。

96.其中,在上述技术方案中,步骤s50中,逐级升速过程中每次速度升高的幅度相同,逐级降速过程中每次速度降低的幅度相同。

97.其中,在上述技术方案中,制备舱的温度为48摄氏度。

98.具体的,本发明的原理是:使用时,将石墨烯粉末、氧化锌、蒸馏水或者石墨烯粉末、氢氧化镍、蒸馏水一起倒入到第一搅拌槽11中进行第一次搅拌,搅拌一定时间后开启第一电动阀21,第一搅拌槽11搅拌后的混合物流入到检测槽12中,静置一端时间后,第一探头31测量第一取样口121中混合物的电导率;第二探头32测量第二取样口122中混合物的电导率;第三探头33测量第三取样口123中混合物的电导率,电导率测试仪3将第一探头31、第二探头32、第三探头33的测量结果上传到控制芯片4中,控制芯片4对测量结果进行整理分析,若第一探头31、第二探头32、第三探头33的测量结果一致,则第一搅拌槽11中的混合物混合均匀,此时控制芯片4开启第四电动阀24使得检测槽12中的混合物流入到储料槽14中,完成搅拌;若第一探头31、第二探头32、第三探头33的测量结果不一致,则第一搅拌槽11中的混合物混合不均匀,控制芯片4控制第二电动阀22使得检测槽12中的混合物流入到第二搅拌槽13中进行二次搅拌,搅拌完成后控制芯片4开启第三电动阀23,使得第二搅拌槽13中的混合物流入到储料槽14中,完成搅拌。

99.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1