一种废旧富液式铅酸蓄电池电解液处理工艺的制作方法

1.本发明涉及铅酸蓄电池技术领域,具体地来说,涉及一种废旧富液式铅酸蓄电池电解液处理工艺。

背景技术:

2.铅酸蓄电池的使用寿命一般为1-3年,每年会产生数千万吨的废旧铅酸蓄电池;铅酸蓄电池主要可以分为富液式铅酸蓄电池和贫液式铅酸蓄电池,其中,废旧贫液式铅酸蓄电池的硫酸吸附在agm隔板和极板中,其拆解及冶炼过程中均不产生游离的电解液,而富液式铅酸蓄电池中的电解液处于富余过量状态,废旧富液式铅酸蓄电池拆解后,会产生约占电池总重量20%的废电解液,其主要成分是质量浓度为16~20%的硫酸。传统的废电解液的主要处理方式为熟石灰直接中和制备成硫酸钙,再作为固废处理,也有厂家制备成硫酸钠等产品,但均存在投入成本高、处理不完全等缺点。

3.中国专利,公开号cn 114990327a,公开一种废铅蓄电池电解液资源化利用的方法,文中提出“a、首先将收集的废铅蓄电池电解液通过自动反洗表面过滤器进行过滤除杂,除去其中的固体颗粒物;b、将含铅物料加入到转化剂a溶液中,进行转化反应,得到混合浆液b;步骤b中所述含铅物料为铅浮渣或铅膏;c、将步骤a过滤得到的电解液加入步骤b得到的混合浆液b中进行固硫反应,反应后进行固液分离,得到滤液c和滤渣d;d、将步骤c所得滤液c进行蒸发浓缩,再生得到转化剂a溶液,返回步骤b中进行循环利用;e、将步骤c所得滤渣d输送至再生铅火法冶炼系统回收铅和硫资源”。

4.该现有技术中虽然通过将废电解液中的硫资源和含铅物料中的铅资源结合后,送至再生铅冶炼系统,与铅膏等再生物料协同处理,从而在一定程度上提升了处理效果,实现了废电解液的资源化利用,但是该现有技术中仍需利用转化剂a溶液进行转化反应,从而才能实现废电解液中的硫资源和含铅物料中的铅资源的结合,工艺复杂,时间长,且极易导致不利的副反应发生,对于投入成本的降低也有限,同时,该现有技术中仅公开了选择铅浮渣或铅膏为含铅物料,对于电解液的资源化利用的程度仍然有限。

5.为此,需要一种新的技术方案以解决上述技术问题。

技术实现要素:

6.本发明的目的在于提供一种废旧富液式铅酸蓄电池电解液处理工艺,以解决上述背景技术中提出的现阶段的废旧铅酸蓄电池电解液处理工艺,其工艺复杂,时间长,且极易导致不利的副反应发生,同时其对于投入成本的降低和对于废电解液的资源化利用的程度也有限的技术问题。

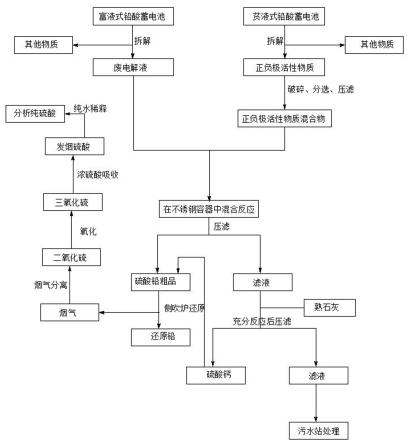

7.为实现上述目的,本发明采取以下技术方案:一种废旧富液式铅酸蓄电池电解液处理工艺,其包括以下步骤:s1、利用铅酸蓄电池加工过程中产生的含氧化铅废料与废旧富液式铅酸蓄电池电解液反应,同时,利用废旧贫液式铅酸蓄电池的正负极活性物质在不锈钢容器中,经不锈钢

搅拌桨作用与废旧富液式铅酸蓄电池电解液反应,压滤后均得到硫酸铅粗品和含有硫酸的滤液,其中,废旧富液式铅酸蓄电池电解液与废旧贫液式铅酸蓄电池的正负极活性物质的重量比为0.1-0.5:1,废旧富液式铅酸蓄电池电解液与含氧化铅废料的重量比为0.1-1:1,废旧贫液式铅酸蓄电池的正负极活性物质与废旧富液式铅酸蓄电池电解液的反应时间、以及含氧化铅废料与废旧富液式铅酸蓄电池电解液的反应时间均为20~60min;s2、将硫酸铅粗品转化为铅和分析纯硫酸,同时,利用熟石灰中和滤液,得到硫酸钙。

8.进一步的,所述废旧贫液式铅酸蓄电池的正负极活性物质为将拆解的废旧贫液式铅酸蓄电池的正负极活性物质经过破碎、分选和压滤后形成的含水量低于5%的正负极活性物质混合物,所述正负极活性物质混合物中含有质量百分浓度为35~45%的二氧化铅,所述废旧富液式铅酸蓄电池电解液为拆解的废旧富液式铅酸蓄电池中所含质量百分浓度为16~20%的硫酸溶液;进一步的,步骤s2中,硫酸铅粗品转化为铅和分析纯硫酸的具体操作流程如下:首先,将硫酸铅粗品冶炼还原,得到铅和含有二氧化硫的烟气;然后,将含有二氧化硫的烟气进行分离处理,净化得到纯净的二氧化硫后,将纯净的二氧化硫氧化成三氧化硫;最后,利用浓硫酸吸收三氧化硫形成发烟硫酸后,将发烟硫酸经纯水稀释,得到分析纯硫酸。

9.与现有技术相比,本发明的有益效果是:1.本发明提供的处理工艺在实现了对于废旧富液式铅酸蓄电池电解液的回收处理的同时,利用废旧富液式铅酸蓄电池电解液,实现了对于铅酸蓄电池加工过程中产生的含氧化铅废料、以及废旧贫液式铅酸蓄电池的正负极活性物质的回收处理,极大地提升了对于废电解液的资源化利用程度,在此基础上,本发明仅需利用不锈钢容器和不锈钢搅拌桨作用,利用其导电效应,即可实现废旧贫液式铅酸蓄电池的正负极活性物质与废旧富液式铅酸蓄电池电解液的快速彻底反应,反应过程中无需使用转化剂,在有效避免不利的副反应的发生的同时,使得操作更加简单方便,极大地简化了处理工艺,提高了处理效率,并大幅度地降低了投入成本;2. 本发明中对于硫酸铅粗品和滤液的处理试剂只需要浓硫酸和熟石灰,且对于处理试剂的添加量过量即可,其对于精确度的要求较低,进一步降低了投入成本,使得操作更为简单方便,适用于大规模工业化生产。

附图说明

10.图1为本发明的工艺流程示意图一;图2为本发明的工艺流程示意图二。

具体实施方式

11.以下实施例用来进一步说明本发明的内容,并不限制本发明的应用。

12.本发明中采用的废旧富液式铅酸蓄电池电解液为将拆解的废旧富液式铅酸蓄电池的废电解液单独收集后得到,其中硫酸的质量百分浓度为16~20%。

13.本发明中采用的铅酸蓄电池加工过程中产生的含氧化铅废料包括蓄电池的生产过程、铅的精炼过程、以及铅合金的配制过程中产生的含氧化铅废料。

14.实施例1废旧富液式铅酸蓄电池电解液的处理:s1、将拆解的废旧贫液式铅酸蓄电池的正负极活性物质经过破碎、分选和压滤后形成的含水量低于5%的正负极活性物质混合物,经测定,正负极活性物质混合物的主要成分为二氧化铅、氧化铅等,其中二氧化铅的质量百分浓度为35~45%;s2、将1份正负极活性物质添加到不锈钢容器中,再加入0.1份废旧富液式铅酸蓄电池电解液,通过不锈钢搅拌桨进行充分搅拌研磨20~60min,使其充分反应,在搅拌过程中发生如下化学反应:pbo2+2h2so4+pb=2pbso4+2h2opbo+h2so4=pbso4+h2o,待反应混合物液体中的硫酸含量小于3%时视为反应完全,得到的混合物经过压滤后得到硫酸铅粗品(含铅固体)和滤液;经实验发现,使用其它材质的反应容器和搅拌桨时,pbo2的反应将进行地非常缓慢甚至无法正常进行;s3、将1份含氧化铅废料添加到容器中,再加入0.1份废电解液,通过搅拌桨进行充分搅拌研磨20~60min,使其充分反应,在搅拌过程中发生如下化学反应:pbo+h2so4=pbso4+h2o,待反应混合物液体中的硫酸含量小于3%时视为反应完全,得到的混合物经过压滤后得到硫酸铅粗品(含铅固体)和滤液;s4、将步骤s2和s3得到的硫酸铅粗品在侧吹炉冶炼还原,得到还原铅和含有高浓度二氧化硫的烟气,再将含有二氧化硫的烟气进行分离处理,净化得到纯净的二氧化硫后,将纯净的二氧化硫氧化成三氧化硫,最后,利用浓硫酸吸收三氧化硫形成发烟硫酸后(浓硫酸的添加量过量即可),将发烟硫酸经纯水稀释,得到分析纯硫酸,相关化学反应方程式如下:pbso4+co=pbo+co2+so22so2+o2=2so3so3+h2o=h2so4;s5、将步骤s2和s3得到的滤液中的少量硫酸利用熟石灰进行中和形成硫酸钙后(熟石灰的添加量过量即可),经过压滤进行固液分离,分离出来的固体硫酸钙可添加到还原炉中作为熔剂使用;剩余的滤液可送入污水站处理,通过添加絮凝剂及膜过滤等途径除去铅等重金属达到排放标准要求,作为回用水使用。

15.实施例2废旧富液式铅酸蓄电池电解液的处理:本实施例的处理工艺与实施例1一致,仅步骤s2和步骤s3中的废旧富液式铅酸蓄电池电解液的配方量不同,即:步骤s2中废旧富液式铅酸蓄电池电解液的配方量为0.3份,步骤s3中废旧富液式铅酸蓄电池电解液的配方量为1份。

16.实施例3

废旧富液式铅酸蓄电池电解液的处理:本实施例的处理工艺与实施例1一致,仅步骤s2和步骤s3中的废旧富液式铅酸蓄电池电解液的配方量不同,即:步骤s2中废旧富液式铅酸蓄电池电解液的配方量为0.5份,步骤s3中废旧富液式铅酸蓄电池电解液的配方量为0.55份。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1