一种野外军用柔软高抗撕耐低温耐磨损电源电缆的制作方法

1.本发明属于特种军用电缆技术领域,具体涉及一种野外军用柔软高抗撕耐低温耐磨损电源电缆。

背景技术:

2.随着我国军工电子行业的飞速发展,对军用特种电线电缆提出了更高的性能要求。目前市场上军用的电源电缆不能同时满足柔软、耐高低温、耐水解、耐磨、耐盐雾和耐霉菌的要求。现有的特种电源电缆在导体外侧分别包裹有绝缘层构成线芯,包裹绝缘层后的二根线芯绞合成束,成束后外侧设置有阻燃隔氧包带重叠绕包的包带层,包带层外设置镀锡铜丝屏蔽层构成线芯组,三根线芯组合后绕包包带层,包带层外设置耐高温聚氨酯挤包构成的内护套,内护套外设置镀锡铜丝编织的铠装层,铠装层外侧包裹有耐高温聚氨酯外护套层,具备柔软、耐高低温、耐磨、耐盐雾、耐霉菌的优点。

3.但是研究发现应用于野外军用控制装置中的电源电缆,耐磨、耐温性能和抗撕裂性能仍需要提高,以改善长期低温环境和卷绕操作下的磨损率。

技术实现要素:

4.本发明的目的在于提供一种野外军用柔软高抗撕耐低温耐磨损电源电缆,用于解决现有技术中野外军用电源电缆的耐磨、耐温性能和抗撕裂性能仍需要提高,以改善长期低温环境和卷绕操作下的磨损率的技术问题。

5.本发明的目的可以通过以下技术方案实现:

6.本发明提供一种野外军用柔软高抗撕耐低温耐磨损电源电缆,包括由外到内依次设置的耐磨聚氨酯外护套层、无纺布层和多根缆芯,缆芯包括由多股镀锡铜线绞合而成的导体以及导体外部绕包而成的抗撕耐温弹性体层,无纺布层绕包成型于多根缆芯的外部,耐磨聚氨酯外护套层挤包成型于无纺布层的外部,无纺布层内部与缆芯外部之间填充有多根阻燃聚丙烯填充绳。

7.作为本发明进一步优选的方案,所述导体由4~20股镀锡细软铜线正规绞合而成,其弯曲半径≥3倍的电源电缆直径;无纺布层的材料由涤纶短纤与粘合剂制备而成,厚度为0.1

±

0.03mm,抗拉强度为50n/cm,拉伸率为12%;阻燃聚丙烯填充绳的拉伸强度为65n/25mm,氧指数为34%。

8.作为本发明进一步优选的方案,多根所述缆芯围合而成区域的中心位置设有若干根阻燃玻璃纤维绳,抗撕耐温弹性体层的外部挤包成型有耐磨聚氨酯内护套层,无纺布层内部与缆芯外部之间环形阵列设置有多根与阻燃聚丙烯填充绳交错的聚氨酯加强筋,无纺布层与耐磨聚氨酯外护套层之间编织成型有抗拉抗压铠装层。

9.作为本发明进一步优选的方案,所述阻燃玻璃纤维绳的直径为1mm,耐高温550℃,拉伸强度为120mpa,氧指数为40%;抗拉抗压铠装层采用双层0.15mm的镀锡铜丝编织而成,编织密度≥95%。

10.作为本发明进一步优选的方案,所述抗撕耐温弹性体层材料的制备方法包括以下步骤:

11.步骤一,按照重量份,将3~8份聚四氟乙烯超细微粉、8~15份玻纤增强pbt和3~6份纳米二氧化钛粉末混合,加入1.2~2份γ-缩水甘油醚氧丙基三甲氧基硅烷,400~600rpm转速下搅拌均匀得到混合粉体备用;

12.步骤二,按照重量份,将50~65份甲基乙烯基硅橡胶和25~43份耐温有机硅树脂加入真空捏合机内,捏合5~10min后,加入32~45份气相白炭黑,升温至90~100℃,在-0.09~-0.08mpa的真空压力下炼胶1小时得到炼胶混合物;

13.步骤三,向炼胶混合物内加入混合粉体,在-0.09~-0.08mpa的真空压力下炼制20~30min得到混炼胶,向混炼胶内加入2~4重量份的硫化剂四甲基二硫代秋兰姆,开练均匀得到抗撕耐温弹性体层材料。

14.作为本发明进一步优选的方案,所述甲基乙烯基硅橡胶的分子量为60~70万,乙烯基含量为0.02~0.1%;耐温有机硅树脂为甲基苯基硅树脂的水分散液,其105℃下固含量为52%,25℃下粘度为800cp。

15.作为本发明进一步优选的方案,所述耐磨聚氨酯内护套层的材料与耐磨聚氨酯外护套层的材料相同,材料制备方法如下:按照重量份,将1~3份二氧化钛、2~6份碳纤维粉、0.6~1.5份γ-氨丙基三乙氧基硅烷、2~5份硅油和0.5~2份膨胀型石墨混合均匀,粉碎后过10目筛得到混合料a;将80~96份热塑性聚氨酯加热熔融,加入混合料a,在200~300rpm转速下搅拌均匀得到混合熔体,将混合熔体注入模具内,冷却成型后粉碎、过筛得到耐磨聚氨酯护套材料;其中,热塑性聚氨酯的硬度为70a~60d,透光率为85~90%。

16.本发明具备下述有益效果:

17.1、本发明的电源电缆,抗撕耐温弹性体层对镀锡铜导体的外围进行包裹保护,提高导体的耐温性能、抗弯折性能和抗撕裂性能;多根阻燃聚丙烯填充绳对无纺布层与缆芯之间的间隙进行填充,提高了电源电缆的阻燃性能和强度;耐磨聚氨酯外护套层在缆芯的最外部进行保护,提升耐磨、耐温性能的同时具有优良的抗张强度,该电源电缆适合安装于狭小空间的野外军用控制装置中,处于长期低温环境和卷绕拖动操作下的磨损率低,不易变形和撕裂。

18.2、本发明通过中心部位的多根阻燃玻璃纤维绳提高了电源电缆的阻燃性能和拉伸强度,多根聚氨酯加强筋在内部提高了电源电缆的柔韧性和抗弯折性能,抗拉抗压铠装层提高了电源电缆的抗拉性能和抗压性能,同时提升了内部导体的抗电磁屏蔽性能。

19.3、本发明的抗撕耐温弹性体层材料,甲基乙烯基硅橡胶具有高分子量、绝缘性和热稳定性,加入耐温有机硅树脂后能够增加交联密度,显著提高甲基乙烯基硅橡胶的机械强度和耐高低温性能;复配耐热、耐寒、电绝缘的聚四氟乙烯超细微粉,耐热、高韧性、耐疲劳、耐候、电绝缘的玻纤增强pbt,易于分散且耐候的纳米二氧化钛,混炼、开练得到的抗撕耐温弹性体层材料,由该弹性体层材料制备的抗撕耐温弹性体,绕包成型于导体的外围后,发挥良好的耐高低温性能和电绝缘性能。

20.4、本发明的耐磨聚氨酯护套材料,以热塑性聚氨酯为主成分,加入二氧化钛、炭纤维粉两种增强耐磨填料,配合硅烷偶联剂γ-氨丙基三乙氧基硅烷以及润滑剂硅油、阻燃剂膨胀型石墨,使得加热熔融的过程中二氧化钛和膨胀型石墨能够通过硅烷偶联剂与热塑性

聚氨酯偶联,得到大分子聚合物的耐磨聚氨酯护套材料,呈现良好的耐磨性能和阻燃性能,进一步提升了耐磨聚氨酯外护套层和耐磨聚氨酯内护套层的耐磨性能和阻燃性能。

附图说明

21.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图做简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

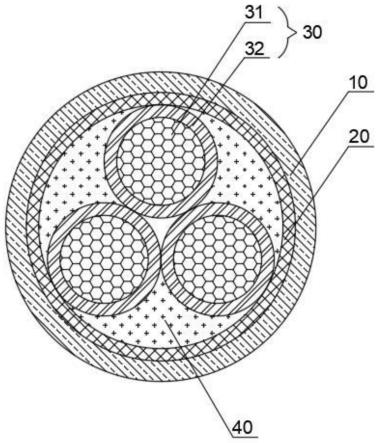

22.图1为本发明实施例1中野外军用柔软高抗撕耐低温耐磨损电源电缆的剖面图;

23.图2为本发明实施例2中野外军用柔软高抗撕耐低温耐磨损电源电缆的剖面图。

24.附图标记:10、耐磨聚氨酯外护套层;11、阻燃玻璃纤维绳;12、加强筋;20、无纺布层;30、缆芯;31、导体;32、抗撕耐温弹性体层;33、耐磨聚氨酯内护套层;40、阻燃聚丙烯填充绳;50、抗拉抗压铠装层。

具体实施方式

25.下面将结合实施例对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

26.实施例1

27.参阅图1所示,本实施例的一种野外军用柔软高抗撕耐低温耐磨损电源电缆,包括由外到内依次设置的耐磨聚氨酯外护套层10、无纺布层20和多根缆芯30,缆芯30包括由多股镀锡铜线绞合而成的导体31以及导体31外部绕包而成的抗撕耐温弹性体层32,无纺布层20绕包成型于多根缆芯30的外部,耐磨聚氨酯外护套层10挤包成型于无纺布层20的外部,无纺布层20内部与缆芯30外部之间填充有多根阻燃聚丙烯填充绳40。

28.具体地,导体31采用第六类导体,由4~20股镀锡细软铜线正规绞合而成,其弯曲半径≥3倍的电源电缆直径;无纺布层20材料由涤纶短纤与粘合剂制备而成,厚度为0.1

±

0.03mm,抗拉强度为50n/cm,拉伸率为12%;阻燃聚丙烯填充绳40的拉伸强度为65n/25mm,氧指数为34%;缆芯30的数量优选三根且相对电源电缆的中心呈环形阵列分布。

29.本实施例的野外军用柔软高抗撕耐低温耐磨损电源电缆,多根缆芯30由镀锡铜导体与抗撕耐温弹性体层32组成,镀锡铜导体柔软耐弯折,抗撕耐温弹性体层32对镀锡铜导体的外围进行包裹保护,提高导体31的耐温性能、抗弯折性能和抗撕裂性能;多根阻燃聚丙烯填充绳40对无纺布层20与缆芯30之间的间隙进行填充,提高了电源电缆的阻燃性能和强度;耐磨聚氨酯外护套层10在缆芯30的最外部进行保护,提升耐磨、耐温性能的同时具有优良的抗张强度,该电源电缆适合安装于狭小空间的野外军用控制装置中,处于长期低温环境和卷绕拖动操作下的磨损率低,不易变形和撕裂。

30.实施例2

31.参阅图2所示,本实施例的一种野外军用柔软高抗撕耐低温耐磨损电源电缆,与实施例1的区别在于,多根缆芯30围合而成区域的中心位置设有若干根阻燃玻璃纤维绳11,抗

撕耐温弹性体层32的外部挤包成型有耐磨聚氨酯内护套层33,无纺布层20内部与缆芯30外部之间环形阵列设置有多根与阻燃聚丙烯填充绳40交错的聚氨酯加强筋12,无纺布层20与耐磨聚氨酯外护套层10之间编织成型有抗拉抗压铠装层50。

32.具体地,阻燃玻璃纤维绳11的直径为1mm,耐高温550℃,拉伸强度为120mpa,氧指数为40%;抗拉抗压铠装层50采用双层0.15mm的镀锡铜丝编织而成,编织密度≥95%,耐磨聚氨酯内护套层33的材料与耐磨聚氨酯外护套层10的材料相同。

33.本实施例的野外军用柔软高抗撕耐低温耐磨损电源电缆,在实施例1的基础上做出改进,通过在多根缆芯30的中心设置阻燃玻璃纤维绳11,在中心部位提高了电源电缆的阻燃性能和拉伸强度;通过在无纺布层20与缆芯30之间设置多根聚氨酯加强筋12,在内部提高了电源电缆的柔韧性和抗弯折性能;通过在无纺布层20与耐磨聚氨酯外护套层10之间编织抗拉抗压铠装层50,提高了电源电缆的抗拉性能和抗压性能,同时提升了内部导体31的抗电磁屏蔽性能。

34.实施例3

35.参阅图1-2所示,本实施例提供一种抗撕耐温弹性体层材料,适用于加工得到实施例1-2中的抗撕耐温弹性体层32,其制备方法包括以下步骤:

36.步骤一,将65g聚四氟乙烯超细微粉、125g玻纤增强pbt和46g纳米二氧化钛粉末混合,加入16gγ-缩水甘油醚氧丙基三甲氧基硅烷,550rpm转速下搅拌均匀得到混合粉体备用;玻纤增强pbt的牌号为1184ga-15;

37.步骤二,将57g甲基乙烯基硅橡胶和32g耐温有机硅树脂加入真空捏合机内,捏合7min后,加入40g气相白炭黑,升温至96℃,在-0.085mpa的真空压力下炼胶1小时得到炼胶混合物;其中,甲基乙烯基硅橡胶的分子量为60~70万,乙烯基含量为0.02~0.1%;耐温有机硅树脂为甲基苯基硅树脂的水分散液,其105℃下固含量为52%,25℃下粘度为800cp;

38.步骤三,向炼胶混合物内加入混合粉体,在-0.085mpa的真空压力下炼制26min得到混炼胶,向混炼胶内加入28g的硫化剂四甲基二硫代秋兰姆,开练均匀得到抗撕耐温弹性体层材料。

39.实施例4

40.参阅图1-2所示,本实施例提供一种耐磨聚氨酯护套材料,适用于加工得到实施例1和2中的耐磨聚氨酯外护套层10、耐磨聚氨酯内护套层33,其制备方法如下:将18g二氧化钛、42g碳纤维粉、10gγ-氨丙基三乙氧基硅烷、35g硅油和12g膨胀型石墨混合均匀,粉碎后过10目筛得到混合料a;将880g热塑性聚氨酯加热熔融,加入混合料a,在260rpm转速下搅拌均匀得到混合熔体,将混合熔体注入模具内,冷却成型后粉碎、过筛得到耐磨聚氨酯护套材料;其中,热塑性聚氨酯的硬度为70a~60d,透光率为85~90%。

41.实施例5

42.参阅图1-2所示,本实施例提供一种抗撕耐温弹性体层材料,适用于加工得到实施例1-2中的抗撕耐温弹性体层32,其制备方法包括以下步骤:

43.步骤一,将76g聚四氟乙烯超细微粉、86g玻纤增强pbt和35g纳米二氧化钛粉末混合,加入19gγ-缩水甘油醚氧丙基三甲氧基硅烷,580rpm转速下搅拌均匀得到混合粉体备用;玻纤增强pbt的牌号为1184ga-15;

44.步骤二,将64g甲基乙烯基硅橡胶和42g耐温有机硅树脂加入真空捏合机内,捏合

10min后,加入43g气相白炭黑,升温至100℃,在-0.087mpa的真空压力下炼胶1小时得到炼胶混合物;其中,甲基乙烯基硅橡胶的分子量为60~70万,乙烯基含量为0.02~0.1%;耐温有机硅树脂为甲基苯基硅树脂的水分散液,其105℃下固含量为52%,25℃下粘度为800cp;

45.步骤三,向炼胶混合物内加入混合粉体,在-0.082mpa的真空压力下炼制22min得到混炼胶,向混炼胶内加入35g的硫化剂四甲基二硫代秋兰姆,开练均匀得到抗撕耐温弹性体层材料。

46.实施例6

47.参阅图1-2所示,本实施例提供一种耐磨聚氨酯护套材料,适用于加工得到实施例1和2中的耐磨聚氨酯外护套层10、耐磨聚氨酯内护套层33,其制备方法如下:将26g二氧化钛、55g碳纤维粉、13gγ-氨丙基三乙氧基硅烷、46g硅油和18g膨胀型石墨混合均匀,粉碎后过10目筛得到混合料a;将950g热塑性聚氨酯加热熔融,加入混合料a,在230rpm转速下搅拌均匀得到混合熔体,将混合熔体注入模具内,冷却成型后粉碎、过筛得到耐磨聚氨酯护套材料;其中,热塑性聚氨酯的硬度为70a~60d,透光率为85~90%。

48.性能测试

49.将实施例1的野外军用柔软高抗撕耐低温耐磨损电源电缆,采用实施例3的抗撕耐温弹性体层材料和实施例4的耐磨聚氨酯护套材料;将实施例2制备的野外军用柔软高抗撕耐低温耐磨损电源电缆,采用实施例5的抗撕耐温弹性体层材料和实施例6的耐磨聚氨酯护套材料;测试发现拉伸强度均大于40mpa,撕裂强度均大于25n/mm,处于-30℃或80℃环境下卷绕拖动,30天内的磨损率均小于1%,说明本发明的野外军用柔软高抗撕耐低温耐磨损电源电缆,适合安装于狭小空间的野外军用控制装置中,处于长期低温环境和卷绕拖动操作下的磨损率低,不易变形和撕裂。

50.以上内容仅仅是对本发明结构所做的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明的结构或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

51.在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1