一种复合包覆型钠离子正极材料前驱体及其制备方法与流程

1.本发明属于钠离子电池正极材料前驱体技术领域,尤其涉及一种复合包覆型钠离子正极材料前驱体及其制备方法。

背景技术:

2.钠离子电池由于原材料丰富、成本低、安全性高等特点,近年来成为电池技术的研究热点,潜在应用领域包括低速电动车以及储能装置等。正极材料是钠离子电池的关键材料之一,其中层状结构过渡金属氧化物具有较高的比容量,与锂离子电池正极材料在合成、电池制造以及生产设备方面具有一定的兼容性,是钠离子电池正极材料中有望得到商业化生产的材料之一。

3.层状结构过渡金属氧化物具有空气中储存稳定性差及充电态电解液中晶体结构不稳定等缺点,在长循环和大电流充放电过程中容量衰减严重,即循环性能和倍率性能不能完全符合应用的要求。针对上述问题,对层状结构过渡金属氧化物进行表面包覆是最有效的改性处理方法之一:包覆隔离层,防止电解液与材料直接接触,例如金属氧化物和氟化物包覆以及碳包覆,在不损失材料比容量的前提下有效阻止正极材料与电解液反应,提高正极材料的结构稳定性。包覆后的正极材料也增加了空气储存稳定性,使得材料在储存运输及加工使用中更为便利,产品品质更为一致稳定。

4.在研究3d过渡金属中适用于开发价格低廉、综合性能较好的体系时,发现除ni、co、fe、mn外,ti的工作电位太低,常用于负极材料,v价格高且空气中烧结变成有毒的五价化合物,cr成本虽低但空气中烧结变成有毒的六价化合物。起初cu在含锂或含钠层状氧化物中没有电化学活性,研究人员对cu在钠离子电池中的探索往往浅尝辄止,因此cu在含钠层状氧化物中的电化学活性发现较晚,随着研究的深入,成本低廉且基本无毒的cu逐渐展现出优势。

5.对锂离子电池而言,cu元素在锂离子氧化层中没有电化学性能,不能作为主要元素使用,而在钠离子电池中,加入适当量的铜,可以提供电荷补偿,提高材料的空气稳定性,循环稳定性,倍率性能,能显著提升钠离子电池比电容,使材料的综合性能得以提高。大部分的钠离子电池中铜的加入都是通过共沉积实现的,而铜元素的共沉积往往会导致前驱体的振实密度低,电池容量低,因此包覆铜逐渐进入研究人员的视野。包覆多在烧结阶段进行,往往需要多次烧结,且包覆不均匀,无法完整覆盖基体表面。而在前驱体表面通过共沉淀方法进行包覆,添加量往往很有限,且操作难度大,包覆效果较差。

技术实现要素:

6.针对现有技术中存在的问题,本发明通过将碱溶液、铜钴溶液并流加入前驱体悬浮液中的方法,制得的前驱体包覆层结构致密,分布均匀,不易脱落,产品一致性好。本发明提供了一种复合包覆型钠离子正极材料前驱体的制备方法,包括以下步骤:

步骤一,在反应釜中用纯水、氨溶液、沉淀剂溶液中的一种或多种配制成反应底液,ph值为7.0-13.4,保持反应釜转速300-1000r/min,反应温度30-80℃,然后将沉淀剂溶液、氨溶液、含有镍锰铁锌的混合盐溶液并流进入反应釜中,控制反应ph8.0-13.5,反应时间20-300h,接着将得到的反应物料进入离心机中甩干,用0.1-1mol/l的沉淀剂溶液进行淋洗,沉淀剂溶液温度为25℃-80℃,反应物料与沉淀剂溶液的重量比为1:1.5-1:6,再用纯水进行洗涤,纯水温度为25℃-60℃,反应物料与纯水的重量比为1:10-1:30;然后将反应物料转移至100℃-200℃烘箱中进行烘干,烘至水分<3500ppm,冷却至室温,将烘干冷却后的反应物料用超声波振动筛进行筛分得到前驱体基体;步骤二,在反应釜中依次加入纯水、前驱体基体、表面活性剂、络合剂配制前驱体基体悬浮液,保持反应釜300-1000r/min转速和30℃-70℃的温度;步骤三,含有铜钴的混合盐溶液、碱溶液并流进入上述反应釜中,含有铜钴的混合盐溶液进液量为10-300ml/min,控制反应ph为6.0-12.0;步骤四,含有铜钴的混合盐溶液进液量达到要求的包覆量后停止进液,所述碱溶液继续进液,使ph为12-14,陈化3-24h,反应釜物料甩干;步骤五,甩干后的物料转移至150-200℃烘箱中干燥5-10h,冷却,物料在20-80℃纯水中洗涤至ph为11-12,再次在100-200℃条件下干燥,然后用超声波振动筛进行筛分,即得所述复合包覆型钠离子正极材料前驱体。

7.进一步,步骤一中,所述沉淀剂溶液含量为0.8-8mol/l,所述氨溶液含量为0.9-10mol/l,所述含有镍锰铁锌的混合盐溶液含量为1.0-3.0mol/l,所述沉淀剂溶液为碳酸钠、碳酸氢钠、碳酸氢铵、尿素、氢氧化钠、氢氧化钾中的一种或多种,所述含有镍锰铁锌的混合盐溶液为硫酸盐、氯化盐、硝酸盐中的一种或多种,所述含有镍锰铁锌的混合盐溶液的流量为50-300ml/min。

8.进一步,步骤二中,所述表面活性剂为十六烷基三甲基氯化铵、乙醇、十六烷基三甲基溴化铵、十二烷基三甲基氯化铵、十二烷基硫酸钠、十二烷基苯磺酸钠、聚乙烯吡咯烷酮、聚乙二醇、正丁醇、脂肪酸聚氧乙烯酯、棕榈醇、聚氧乙烯烷基胺中的一种或多种,所述表面活性剂的加入量为0.5g/l-3.5g/l。

9.进一步,步骤二中,所述络合剂为柠檬酸钠、氟化钠、羟乙基乙二胺三乙酸、葡萄糖酸钠、乙二胺四乙酸及其钠盐、氨水、乙二胺四丙酸、四羟丙基乙二胺中的一种或多种,所述络合剂的加入量为5-100g/l。

10.进一步,步骤二中,所述前驱体基体悬浮液的固含量为100-900g/l。

11.进一步,步骤三中,所述含有铜钴的混合盐溶液中的铜源来自硫酸铜、氯化铜、硝酸铜中的一种或多种,钴源来自硫酸钴、氯化钴、硝酸钴中的一种或多种,所述含有铜钴的混合盐溶液的浓度为1.0-2.5mol/l。

12.进一步,步骤三中,所述碱溶液为氢氧化钠、氢氧化钾中的一种或多种,所述碱溶液的浓度为0.8-8mol/l。

13.进一步,步骤三中,所述含有铜钴的混合盐溶液中的钴含量为1000-3000ppm,所述含有铜钴的混合盐溶液中铜与所述前驱体基体中的总金属元素的摩尔比为0.01-0.25:1。

14.本发明还提供了采用上述方法制备的一种复合包覆型钠离子正极材料前驱体。

15.有益效果:(1)本发明提供的方法制备的铜钴复合包覆钠离子正极材料前驱体,振

实密度较包覆前提高0.1-0.4g/cm3,比表面积较包覆前提高0.3-0.6m2/g,包覆层结构致密,分布均匀,不易脱落,产品一致性好,有效降低高电压时电极材料与电解液界面处的副反应,从而形成较稳定的界面,降低电池内阻,提升电池循环稳定性及倍率性能。该方法适用范围广,可以实现不同种类与组成的前驱体的包覆以及不同元素对前驱体材料的包覆,基体不仅限于碳酸镍锰铁锌前驱体,包覆元素不仅限于铜钴包覆。

16.(2)本发明通过将碱溶液、铜钴溶液并流加入前驱体悬浮液中的方法,制备一种包覆层结构致密,分布均匀,不易脱落,产品一致性好的铜钴复合包覆钠离子电池正极材料前驱体。包覆层中铜以氧化铜形式存在,钴以三价钴形式存在,钠离子控制在0-0.2%。

17.(3)加入表面活性剂,提高前驱体悬浮液的分散性以及铜钴沉积包覆的均匀性,降低铜沉积包覆的难度,使包覆层与前驱体紧密结合,不易脱落。加入络合剂,调控铜钴元素的沉积速率,防止发生元素偏析现象。

附图说明

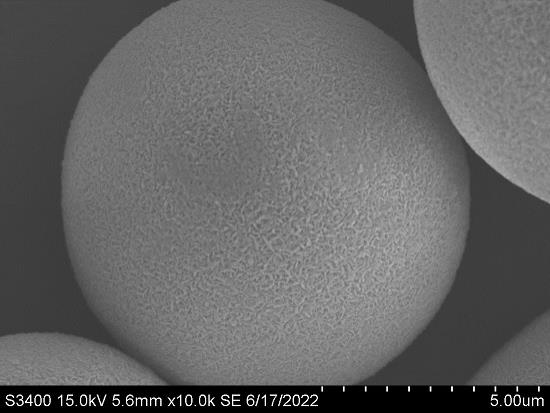

18.图1 是实施例1中前驱体基体的sem图。图2是实施例1中铜钴包覆前驱体的sem图。

19.图3 是实施例1中铜钴包覆前驱体的剖面sem图。

20.图4 是实施例1中铜钴包覆前驱体的sem-mapping图。

21.图5 是对比例1中铜钴包覆前驱体的sem图。

22.图6 是对比例2中铜钴共沉积掺杂前驱体的sem图。

具体实施方式

23.下面结合实施例对本发明做详细说明。

24.实施例1步骤一,在反应釜中用纯水、5mol/l氨溶液、8mol/l氢氧化钠溶液配制成氢氧化钠含量为5.0g/l,氨溶液为2.0g/l的反应底液,ph值为12.5-12.6,反应釜转速800r/min,反应温度70oc,将3mol/l碳酸钠溶液、5mol/l氨溶液、2.0mol/l硫酸镍、硫酸锰、硫酸亚铁、硫酸锌混合液并流进入反应釜中,进液量为100ml/min,控制反应ph10.0-11.0,反应时间80h,反应物料进入离心机中甩干,用0.5mol/l的碱溶液进行淋洗,碱溶液温度为80oc,反应物料与碱溶液的重量比为1:3,再用纯水进行洗涤,纯水温度为25oc,反应物料与纯水的重量比为1:20。离心后的反应物料转移至150oc烘箱中进行烘干,烘至水分<3500ppm,冷却至室温,将烘干冷却后的反应物料用超声波振动筛进行筛分得到化学式为ni

0.2

mn

0.4

fe

0.35

zn

0.05

co3的前驱体基体。

25.步骤二,在反应釜中依次加入6l纯水,5kg前驱体基体,1.0g/l的十二烷基硫酸钠,20g/l的乙二胺四丙酸,反应温度70℃,反应釜转速700r/min。

26.步骤三,2.0mol/l硫酸铜、硫酸钴混合溶液、8mol/l氢氧化钠并流进入上述反应釜中,硫酸铜、硫酸钴混合溶液进液量为100ml/min,反应ph为11.0-12.0。

27.步骤四,硫酸铜、硫酸钴混合溶液进液量达到要求的包覆量后,铜计量泵停止进液,碱计量泵继续进液,使ph达到13-13.5之间,陈化10h,反应釜物料甩干。

28.步骤五,甩干后的物料转移至200oc烘箱中干燥5h,冷却,物料在25℃纯水中洗涤

至ph 11.0-11.5,再次在200℃条件下干燥,然后用325目的超声波振动筛进行筛分,即得包覆层均匀的铜钴复合包覆钠离子电池正极材料前驱体,包覆层中铜以氧化铜形式存在,钴以三价钴形式存在,铜与基体金属元素镍锰铁锌的摩尔比为0.1,钴含量为1000ppm,钠离子0.1%。

29.对比例1步骤一,在反应釜中用纯水、5mol/l氨溶液、8mol/l氢氧化钠溶液配制成氢氧化钠含量为5.0g/l,氨溶液为2.0g/l的反应底液,ph值为12.5-12.6,反应釜转速800r/min,反应温度70oc,将3mol/l碳酸钠溶液、5mol/l氨溶液、2.0mol/l硫酸镍、硫酸锰、硫酸亚铁、硫酸锌混合液并流进入反应釜中,进液量为100ml/min,控制反应ph10.0-11.0,反应时间80h,反应物料进入离心机中甩干,用0.5mol/l的碱溶液进行淋洗,碱溶液温度为80oc,反应物料与碱溶液的重量比为1:3,再用纯水进行洗涤,纯水温度为25oc,反应物料与纯水的重量比为1:20。离心后的反应物料转移至150oc烘箱中进行烘干,烘至水分<3500ppm,冷却至室温,将烘干冷却后的反应物料用超声波振动筛进行筛分得到化学式为ni

0.2

mn

0.4

fe

0.35

zn

0.05

co3的前驱体基体。

30.步骤二,在反应釜中依次加入6l纯水,5kg前驱体基体,反应温度70℃,反应釜转速700r/min。

31.步骤三,2.0mol/l硫酸铜、硫酸钴混合溶液、8mol/l氢氧化钠并流进入反应釜中,硫酸铜、硫酸钴混合溶液进液量为100ml/min,反应ph为11.0-12.0。

32.步骤四,铜钴溶液进液量达到要求的包覆量后,铜计量泵停止进液,碱计量泵继续进液,使ph达到13-13.5之间,陈化10h,反应釜物料甩干。

33.步骤五,甩干后的物料转移至200oc烘箱中干燥5h,冷却,物料在25℃纯水中洗涤至ph 11.0-11.5,再次在200℃条件下干燥,然后用325目的超声波振动筛进行筛分,未能得到包覆层均匀的铜钴包覆钠离子电池正极材料前驱体。

34.对比例2在反应釜中用纯水、5mol/l氨溶液、8mol/l氢氧化钠溶液配制成氢氧化钠含量为5.0g/l,氨溶液为2.0g/l的反应底液,ph值为12.5-12.6,反应釜转速800r/min,反应温度70oc,将3mol/l碳酸钠溶液、5mol/l氨溶液、2.0mol/l硫酸镍、硫酸锰、硫酸钴、硫酸铜混合液并流进入反应釜中,进液量为100ml/min,控制反应ph10.0-11.0,反应时间80h,反应物料进入离心机中甩干,用0.5mol/l的碱溶液进行淋洗,碱溶液温度为80oc,反应物料与碱溶液的重量比为1:3,再用纯水进行洗涤,纯水温度为25oc,反应物料与纯水的重量比为1:20。离心后的反应物料转移至150oc烘箱中进行烘干,烘至水分<3500ppm,冷却至室温,将烘干冷却后的反应物料用超声波振动筛进行筛分得到化学式为ni

0.2

mn

0.4

cu

0.35

co

0.05

co3的前驱体,振实密度低,为0.76g/cm3,结构稳定性差,形貌不易保持。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1