正极极片及其制备方法和锂离子电池与流程

1.本发明属于锂离子电池技术领域,具体涉及一种正极极片及其制备方法和锂离子电池。

背景技术:

2.电池的电芯是由正极片、负极片和隔膜通过卷绕或者叠片的方式制造。随着电池制造技术的发展,干法制备电极极片得到电池领域研究人员的广泛认可。干法电极制备过程不使用任何溶剂,借助可纤维化的高分子形成的网络结构将电极材料,导电剂和粘结剂结合成一个整体,之后再将其热辊压制成极片。

3.现有技术中,并不是所有的可纤维化的高分子的纤维化程度均较好,例如,pvdf(聚偏氟乙烯)的纤维化程度较差,无法对混料进行有力支撑,导致制备的极片的剥离强度较低;此外,为了达到较高的剥离强度,干法制备电极极片对粘结剂的含量要求高,导致电池的能量密度较低。

技术实现要素:

4.针对现有技术中存在的上述不足,本发明的目的在于提供了一种正极极片及其制备方法和锂离子电池,本发明通过使用传统制备正极浆料的工序,制备得到第一浆料,之后对第一浆料进行离心、干燥得到第一混料,对第一混料进行纤维化处理后,制备得到正极极片,与干法正极极片相比,显著地提高了正极极片的剥离强度。

5.为了实现上述目的,本发明采用以下技术方案:

6.本发明第一方面提供了一种正极极片的制备方法,包括以下步骤:

7.合浆工序:将正极材料、粘结剂、导电剂和有机溶剂混合分散,得到第一浆料;

8.离心、干燥工序:将所述第一浆料进行离心处理,得到第二浆料和第一溶剂,对所述第二浆料进行干燥,得到第一混料;

9.纤维化处理工序:对所述第一混料进行纤维化处理,得到第二混料;

10.制片工序:将所述第二混料经压膜工序后压合至集流体上,或,将所述第二混料喷涂在集流体表面,得到正极极片。

11.本发明通过使用传统制备正极浆料的工序,制备得到第一浆料,之后对第一浆料进行离心、干燥得到第一混料,对第一混料进行纤维化处理后,制备得到正极极片,与干法正极极片相比,显著地提高了正极极片的剥离强度。

12.上述正极极片的制备方法中,作为一种优选实施方式,在离心、干燥工序步骤中,对所述第一溶剂进行回收。

13.上述正极极片的制备方法中,作为一种优选实施方式,所述将所述第二混料经压膜工序后压合至集流体上,包括:将所述第二混料通过热压辊设备制成电极膜片后,将所述电极膜片通过热压辊压合至集流体上。

14.上述正极极片的制备方法中,作为一种优选实施方式,在合浆工序步骤中,按照干

法合浆工艺、湿法合浆工艺或球磨合浆工艺,将正极材料、粘结剂、导电剂和有机溶剂混合分散,得到第一浆料。

15.这里,所述干法合浆工艺、湿法合浆工艺和球磨合浆工艺均为常规合浆工艺。

16.上述正极极片的制备方法中,作为一种优选实施方式,所述导电剂包括导电剂a和导电剂b,所述干法合浆工艺包括以下步骤:将所述正极材料、粘结剂和导电剂a加入到搅拌罐中进行第一搅拌分散,之后再加入所述有机溶剂进行第二搅拌分散,最后加入导电剂b,进行第三搅拌分散,得到第一浆料,其中,所述第一搅拌分散的公转速度为30-50rpm(例如可以为30rpm、35rpm、40rpm、45rpm或50rpm等),分散速度为0rmp,搅拌时间为30-60min(例如可以为30min、40min、50min或60min等),所述第二搅拌分散的公转速度为30-50rpm(例如可以为30rpm、35rpm、40rpm、45rpm或50rpm等),分散速度为3000-4000rpm(例如可以为3000rpm、3200rpm、3400rpm、3600rpm或4000rpm等),搅拌时间为30-90min(例如可以为30min、40min、50min或90min等),所述第三搅拌分散的公转速度为30-40rpm(例如可以为30rpm、32rpm、34rpm、37rpm或40rpm等),分散速度为3500-4200rpm(例如可以为3500rpm、3700rpm、3900rpm或4200rpm),搅拌时间为90-240min(例如可以为90min、120min、150min或240min等),所述导电剂b以导电剂浆料的形式加入,导电剂b的导电剂浆料的固含量为4%-6%。

17.上述正极极片的制备方法中,作为一种优选实施方式,所述导电剂包括导电剂a和导电剂b,所述湿法合浆工艺包括以下步骤:将所述粘结剂和部分所述有机溶剂混合,进行第四搅拌分散,得到胶液,之后将所述导电剂b和导电剂a加入到所述胶液中,进行第五搅拌分散,最后加入所述正极材料和剩余所述有机溶剂,进行第六搅拌分散,得到第一浆料,其中,所述第四搅拌分散的公转速度为30-50rpm(例如可以为30rpm、35rpm、40rpm、45rpm或50rpm等),分散速度为2500-3500rpm(例如可以为2500rpm、2700rpm、2900rpm、3300rpm或3500rpm等),搅拌时间为90-180min(例如可以为90min、120min、140min、160min或180min等),所述胶液的固含量为5-8%(例如可以为5%、6%、7%或8%等),所述导电剂b以导电剂浆料的形式加入,导电剂b的导电剂浆料的固含量为4%-6%,所述第五搅拌分散的公转速度为30-40rpm,分散速度为3500-4000rpm(例如可以为3500rpm、3700rpm、3900rpm或4000rpm等),搅拌时间为30-60min(例如可以为30min、40min、50min或60min等),所述第六搅拌分散的公转速度为35-45rpm(例如可以为35rpm、37rpm、39rpm、41rpm或45rpm等),分散速度为4000-4200rpm,搅拌时间为120-180min(例如可以为120min、140min、160min或180min等)。

18.上述正极极片的制备方法中,作为一种优选实施方式,所述导电剂包括导电剂a和导电剂b,所述球磨合浆工艺包括以下步骤:将所述正极材料、粘结剂和导电剂a加入到球磨机中球磨,之后转移至搅拌罐中,参照干法合浆工艺进行第一浆料的制备,其中,球磨转速为200~400转/分(例如可以为200转/分、250转/分、300转/分、350转/分或400转/分等),球料比为(2:1)~(4:1),球磨时间为10~60min(例如可以为10min、20min、30min、40min、50min或60min等)。

19.本发明所述导电剂a和导电剂b相同或不同均可。

20.上述正极极片的制备方法中,作为一种优选实施方式,所述正极材料包括镍钴锰三元材料(镍钴锰酸锂)、磷酸铁锂、磷酸锰铁锂、钴酸锂中的至少一种。

21.上述正极极片的制备方法中,作为一种优选实施方式,所述导电剂包括乙炔黑、碳纳米管、石墨烯、碳纤维中的至少一种。

22.上述正极极片的制备方法中,作为一种优选实施方式,所述导电剂a包括乙炔黑、石墨烯、碳纤维中的至少一种。

23.上述正极极片的制备方法中,作为一种优选实施方式,所述导电剂b包括碳纳米管。

24.上述正极极片的制备方法中,作为一种优选实施方式,所述有机溶剂为n-甲基吡咯烷酮(nmp)。

25.上述正极极片的制备方法中,作为一种优选实施方式,所述粘结剂为聚偏氟乙烯(pvdf,hsv900、5130)。

26.上述正极极片的制备方法中,作为一种优选实施方式,所述正极材料、导电剂、粘结剂的质量比为(90-98):(0.5-6):(0.5-8),且三者质量比中各个量之和为100;即所述正极材料在干性物料总量中的质量分数为90%-98%,所述导电剂在干性物料总量中的质量分数为0.5%-6%,所述粘结剂在干性物料总量中的质量分数为0.5%-8%,所述干性物料总量为所述正极材料、导电剂和所述粘结剂的质量之和。

27.上述正极极片的制备方法中,作为一种优选实施方式,所述正极材料、导电剂、粘结剂的质量比为(96-98):(0.5-2):(0.5-2)。

28.本发明实施例提供的正极极片剥离强度高,正极材料的含量高,由该正极极片制备的锂离子电池能量密度高。

29.上述正极极片的制备方法中,作为一种优选实施方式,在离心、干燥工序步骤中,所述离心所用离心机的类型包括三足式离心机、卧式螺旋离心机、碟片式离心机、管式离心机中的一种。

30.上述正极极片的制备方法中,作为一种优选实施方式,在离心、干燥工序步骤中,所述离心所用离心机的转速为1000-50000rpm,例如,转速可以为1000rpm、5000rpm、10000rpm、1000rpm、15000rpm、20000rpm、25000rpm、30000rpm、40000rpm或50000rpm等。

31.上述正极极片的制备方法中,作为一种优选实施方式,在离心、干燥工序步骤中,所述离心的时间为10-240min,例如可以为10min、30min、60min、80min、100min、150min、200min或240min等。

32.上述正极极片的制备方法中,作为一种优选实施方式,在离心、干燥工序步骤中,所述干燥的方式包括常压干燥、减压干燥、冷冻干燥中的一种。

33.上述正极极片的制备方法中,作为一种优选实施方式,所述常压干燥的温度为85-130℃,例如温度可以为85℃、100℃、110℃、120℃或130℃等。

34.上述正极极片的制备方法中,作为一种优选实施方式,所述减压干燥的压强为-0.06~-0.08mpa(例如可以为-0.06mpa、-0.07mpa或-0.08mpa等),温度为50-90℃(例如温度可以为50℃、60℃、70℃、80℃或90℃等)。

35.上述正极极片的制备方法中,作为一种优选实施方式,所述冷冻干燥的温度为-10℃~-100℃(例如可以为-10℃、-20℃、-40℃、-60℃、-80℃或-100℃等),绝对压强为0-10000pa(例如可以为0pa、1000pa、2000pa、3000pa、4000pa、5000pa、6000pa、7000pa、8000pa、9000pa或10000pa等),时间为2-4h。

36.上述正极极片的制备方法中,作为一种优选实施方式,所述第一浆料的固含量为40%-60%,例如可以为40%、42%、44%、46%、48%、50%、55%或60%等。

37.上述正极极片的制备方法中,作为一种优选实施方式,所述热压辊的温度为50-150℃,例如温度可以为50℃、70℃、90℃、110℃、130℃或150℃等。

38.上述正极极片的制备方法中,作为一种优选实施方式,所述集流体为涂炭铝箔,铝箔的厚度为10-15μm(例如可以为10μm、11μm、12μm、13μm、14μm或15μm等),铝箔的两面分别设置涂炭层,所述涂炭层的总厚度为2-4μm(例如可以为2μm、3μm或4μm等)。

39.上述正极极片的制备方法中,作为一种优选实施方式,在纤维化处理工序步骤中,所述纤维化的方式为气流粉碎或超高速剪切。

40.上述正极极片的制备方法中,作为一种优选实施方式,所述气流粉碎的气流压力为0.1mpa-1mpa(例如可以为0.1mpa、0.3mpa、0.5mpa、0.7mpa或1mpa等),时间为20-240min(例如可以为20min、50min、100min、120min、160min、200min或240min等)。

41.上述正极极片的制备方法中,作为一种优选实施方式,所述超高速剪切的速度为1000-8000rpm(例如可以为1000rpm、2000rpm、3000rpm、4000rpm、5000rpm、6000rpm、7000rpm或8000rpm等),时间为30-180min(例如可以为30min、60min、90min、120min、150min或180min等)。

42.上述正极极片的制备方法中,作为一种优选实施方式,在制片工序步骤中,所述正极极片包括集流体和附着于所述集流体表面的电极膜片层,所述电极膜片层的厚度为100um-400um(例如可以为100um、200um、300um或400um等)。

43.第二方面,本发明提供了一种正极极片,所述正极极片由第一方面提供的正极极片的制备方法制成。

44.第三方面,本发明提供了一种锂离子电池,所述锂离子电池包括第二方面所述的正极极片。

45.与现有技术相比,本发明的有益效果至少包括以下一项:

46.(1)本发明通过使用传统制备正极浆料的工序,制备得到第一浆料,之后对第一浆料进行离心、干燥得到第一混料,对第一混料进行纤维化处理后,制备得到正极极片,与干法正极极片相比,显著地提高了正极极片的剥离强度。

47.(2)本发明使用传统制备电池的合浆工序,将电池的导电剂和粘结剂均匀的分散在活性材料之间,解决了传统干法电极制造过程中,混料不均匀的问题。

48.(3)传统干电极制备过程中是没办法使用液态或者胶状导电剂的,而本发明的导电剂类型则不受限制。

49.(4)传统干电极的制备为了使电极片的剥离强度较高,从而使得电池的循环寿命更长,通常需要的粘结剂的含量比较高,这样会降低活性材料的占比,从而降低电池的能量密度。

50.(5)本发明提供的正极极片的制备方法使得有机溶剂回收容易,不造成污染,不需要经过涂布工序,减少在涂布过程中浆料的浪费,降低生产成本。

附图说明

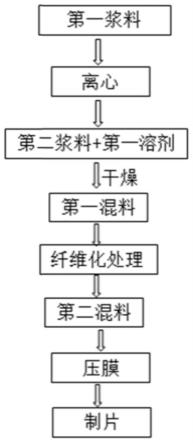

51.图1为本发明实施例1所采用的湿法合浆工艺的流程图;

52.图2为本发明实施例2所采用的干法合浆工艺的流程图;

53.图3为本发明实施例3所采用的球磨合浆工艺的流程图;

54.图4为本发明提供的正极极片的制备方法的流程图;

55.图5为本发明提供的正极极片的结构示意图。

56.其中,附图标记说明如下:

57.1、电极膜片层;2涂炭层;3、铝箔。

具体实施方式

58.为了进一步理解本发明,下面结合实施例对本发明优选实施方案进行描述,本技术的保护范围包含但不限于下述各实施例。以下实施例仅用于对本技术技术方案的优点和效果进行说明,不构成对本技术保护范围的限制。本领域技术人员基于本技术所做出的等同替换都属于本技术保护范围。

59.除另有定义外,以下实施例中所用的技术术语具有与本发明所属领域技术人员普遍理解的相同含义。以下实施例中所用的实验试剂,如无特殊说明,均为常规生化试剂;所述实验试剂用量,如无特殊说明,均为常规实验操作中试剂用量;所述实验方法,如无特殊说明,均为常规方法。

60.第一方面,图4为本发明提供的正极极片的制备方法的流程图,如图4所示,本发明实施例提供的正极极片的制备方法,包括以下步骤:

61.s1、合浆工序:按照干法合浆工艺、湿法合浆工艺或球磨合浆工艺,将正极材料、粘结剂、导电剂和有机溶剂混合分散,得到第一浆料,其中,所述导电剂包括导电剂a和导电剂b,所述干法合浆工艺包括以下步骤:将所述正极材料、粘结剂和导电剂a加入到搅拌罐中进行第一搅拌分散,之后再加入所述有机溶剂进行第二搅拌分散,最后加入导电剂b,进行第三搅拌分散,得到第一浆料,其中,所述第一搅拌分散的公转速度为30-50rpm,分散速度为0rmp,搅拌时间为30-60min,所述第二搅拌分散的公转速度为30-50rpm,分散速度为3000-4000rpm,搅拌时间为30-90min,所述第三搅拌分散的公转速度为30-40rpm,分散速度为3500-4200rpm,搅拌时间为90-240min,所述导电剂b以导电剂浆料的形式加入,导电剂b的导电剂浆料的固含量为4%-6%;所述湿法合浆工艺包括以下步骤:将所述粘结剂和部分所述有机溶剂混合,进行第四搅拌分散,得到胶液,之后将所述导电剂b和导电剂a加入到所述胶液中,进行第五搅拌分散,最后加入所述正极材料和剩余所述有机溶剂,进行第六搅拌分散,得到第一浆料,其中,所述第四搅拌分散的公转速度为30-50rpm,分散速度为2500-3500rpm,搅拌时间为90-180min,所述胶液的固含量为5-8%,所述导电剂b以导电剂浆料的形式加入,导电剂b的导电剂浆料的固含量为4%-6%,所述第五搅拌分散的公转速度为30-40rpm,分散速度为3500-4000rpm,搅拌时间为30-60min,所述第六搅拌分散的公转速度为35-45rpm,分散速度为4000-4200rpm,搅拌时间为120-180min;所述球磨合浆工艺包括以下步骤:将所述正极材料、粘结剂和导电剂a加入到球磨机中球磨,之后转移至搅拌罐中,参照干法合浆工艺进行第一浆料的制备,其中,球磨转速为200~400转/分,球料比为(2:1)~(4:1),球磨时间为10~60min;所述正极材料包括镍钴锰三元材料(镍钴锰酸锂)、磷酸铁锂、磷酸锰铁锂、钴酸锂中的至少一种;所述导电剂包括乙炔黑、碳纳米管、石墨烯、碳纤维中的至少一种;所述导电剂a包括乙炔黑、石墨烯、碳纤维中的至少一种;所述导电剂b包括

碳纳米管;所述有机溶剂为n-甲基吡咯烷酮(nmp);所述粘结剂为聚偏氟乙烯(pvdf,hsv900、5130);所述正极材料、导电剂、粘结剂的质量比为(90-98):(0.5-6):(0.5-8);所述第一浆料的固含量为40%-60%。

62.s2、离心、干燥工序:将所述第一浆料进行离心处理,得到第二浆料和第一溶剂,对所述第二浆料进行干燥,得到第一混料,对所述第一溶剂进行回收,以对所述第一溶剂进行循环使用,其中,所述离心所用离心机的类型包括三足式离心机、卧式螺旋离心机、碟片式离心机、管式离心机中的一种;所述离心所用离心机的转速为1000-50000rpm,所述离心的时间为10-240min;所述干燥的方式包括常压干燥、减压干燥、冷冻干燥中的一种;所述常压干燥的温度为85-130℃,所述减压干燥的压强为-0.06~-0.08mpa,温度为50-90℃;所述冷冻干燥的温度为-10℃~-100℃,绝对压强为0-10000pa,时间为2-4h。

63.s3、纤维化处理工序:对所述第一混料进行纤维化处理,得到第二混料,其中,所述纤维化的方式为气流粉碎或超高速剪切;所述气流粉碎的气流压力为0.1mpa-1mpa,时间为20-240min;所述超高速剪切的速度为1000-8000rpm,时间为30-180min。

64.s4、制片工序:将所述第二混料通过热压辊设备制成电极膜片后,将所述电极膜片通过热压辊压合至集流体上,或,将所述第二混料喷涂在集流体表面,得到正极极片,其中,所述热压辊的温度为50-150℃;所述集流体为涂炭铝箔,铝箔的厚度为10-15μm,铝箔的两面分别设置涂炭层,所述涂炭层的总厚度为2-4μm;所述正极极片包括集流体和附着于所述集流体表面的电极膜片层,所述电极膜片层的厚度为100um-400um。

65.第二方面,图5为本发明提供的正极极片的结构示意图,如图5所示,本发明实施例提供了一种正极极片,所述正极极片由第一方面提供的正极极片的制备方法制成,所述正极极片包括集流体和电极膜片层1,所述集流体包括涂炭层2和铝箔3。

66.第三方面,本发明实施例提供了一种锂离子电池,所述锂离子电池包括第二方面所述的正极极片。

67.为了进一步理解本发明,下面结合实施例对本发明提供的正极极片及其制备方法和锂离子电池进行详细说明,本发明的保护范围不受以下实施例的限制。

68.实施例1

69.本发明实施例提供的正极极片的制备方法,包括以下步骤:

70.s1、合浆工序:按照如图1所示湿法合浆工艺,将磷酸锰铁锂(limn

0.6

fe

0.4

po4),粘结剂(pvdf(hsv900)),导电剂a(乙炔黑),导电剂b(碳纳米管)按照质量比96.5:2:0.5:1进行合浆。具体如下:首先将pvdf和nmp混合,进行第四搅拌分散,制成胶液,所述胶液的固含量为7%,之后将碳纳米管凝胶(含碳纳米管的导电剂浆料,固含量为5%)加入到上述胶液中进行第五搅拌分散40min,再加入乙炔黑继续进行第五搅拌分散40min,最后加入磷酸锰铁锂和nmp进行第六搅拌分散,由于不需要涂布,合浆的粘度和固含可以不做要求,待第六搅拌分散结束,过筛得到固含量为50%的第一浆料,其中,第四搅拌分散的公转速度为30rpm,分散速度为3000rpm,搅拌时间为150min,第五搅拌分散的公转速度为40rpm,分散速度为3500rpm,第六搅拌分散的公转速度为40rpm,分散速度为4000rpm,搅拌时间为120min。

71.s2、离心工序:将第一浆料转移至管式离心机,离心机转速为8000rpm,时间为60min,过滤上部溶剂,得到第二浆料和第一溶剂,第一溶剂简单处理后可以继续用于同款材料的合浆。

72.s3、干燥工序:将第二浆料放置于冷冻干燥箱中,设置冷冻干燥温度为-60℃,真空冷冻,冷冻干燥的绝对压强为5000pa,冷冻干燥3h后得到第一混料。

73.s4、纤维化处理工序:采用超高速剪切的方式对第一混料进行纤维化处理,得到第二混料,超高速剪切的速度为5000rpm,时间为70min。

74.s5、压膜工序:将步骤s4制备的第二混料通过两道垂直的压辊辊压成所需要的厚度,再通过裁剪设备,裁剪成所需要的宽度,得到电极膜片,辊压的温度为85℃。

75.s6、制片工序:将步骤s5制备的电极膜片通过热压辊压到涂炭铝箔的两面,以在涂炭铝箔上形成电极膜片层,得到正极极片,其中,热压辊的温度为90℃,铝箔的厚度为12μm,铝箔的两面分别设置涂炭层,涂炭层总厚度为2μm,电极膜片层的厚度为110um。

76.本实施例和传统的干法电极相比增加了合浆、离心和干燥工序,这些工序是相互关联,密不可分的,可以显著地提高正极极片的剥离强度,申请人推测原因可能在于,这些工序可以使粘结剂能够很好的粘合活性材料和导电剂,之后的纤维化更加均匀。此外,本实施例可以使用凝胶状碳纳米管导电剂,并且合浆所使用的溶剂是可循环利用的,也就不会导致生产成本的大幅度增加。

77.实施例2

78.本发明实施例提供的正极极片的制备方法,包括以下步骤:

79.s1、合浆工序:按照如图2所示干法合浆工艺,将磷酸铁锂,粘结剂(pvdf(hsv900)),导电剂a(乙炔黑),导电剂b(碳纳米管)按照质量比96:2:1.2:0.8进行合浆。具体如下:首先将磷酸铁锂,粘结剂(pvdf(hsv900))和导电剂a(乙炔黑)按照质量比加入到搅拌罐中进行第一搅拌分散,之后再加入nmp进行第二搅拌分散,最后加入碳纳米管凝胶(含碳纳米管的导电剂浆料,固含量为5%),进行第三搅拌分散。由于不需要涂布,合浆的粘度和固含可以不做要求,待第三搅拌分散结束,过筛,得到固含量为50%的第一浆料,其中,所述第一搅拌分散的公转速度为40rpm,分散速度为0rpm,搅拌时间为40min,所述第二搅拌分散的公转速度为30rpm,分散速度为3000rpm,搅拌时间为60min,所述第三搅拌分散的公转速度为40rpm,分散速度为4000rpm,搅拌时间为120min。

80.s2、离心工序:将第一浆料转移至管式离心机,离心机转速为10000rpm,时间为40min,过滤上部溶剂,得到第二浆料和第一溶剂,第一溶剂简单处理后可以继续用于同款材料的合浆。

81.s3、干燥工序:将第二浆料放置于鼓风干燥箱中,设置干燥温度为120℃,干燥时间2h后得到第一混料。

82.s4、纤维化处理工序:采用超高速剪切的方式对第一混料进行纤维化处理,得到第二混料,超高速剪切的速度为8000rpm,时间为30min。

83.s5、压膜工序:将步骤s4制备的第二混料通过两道垂直的压辊辊压成所需要的厚度,再通过裁剪设备,裁剪成所需要的宽度,得到电极膜片,辊压温度为85℃。

84.s6、制片工序:将步骤s5制备的电极膜片通过热压辊压到涂炭铝箔的两面,以在涂炭铝箔上形成电极膜片层,得到正极极片,其中,热压辊的温度为90℃,铝箔的厚度为12μm,铝箔的两面分别设置涂炭层,涂炭层总厚度为2μm(每面各1μm),电极膜片层的厚度为120μm。

85.实施例3

86.本发明实施例提供的正极极片的制备方法,包括以下步骤:

87.s1、合浆工序:按照如图3所示球磨合浆工艺,将三元材料(ncm811),粘结剂(pvdf(5130)),导电剂a(碳纤维)和导电剂b(碳纳米管)按照质量比97:2:0.6:0.4进行合浆。首先将三元材料,粘结剂(pvdf,5130)和导电剂a(碳纤维)按照质量比加入到球磨机中球磨,之后转移至搅拌罐中并加入nmp,以公转速度为40rpm、分散速度为4000rpm进行高速分散90min,最后加入碳纳米管凝胶(含碳纳米管的导电剂浆料,固含量为5%),以公转速度为30rpm、分散速度为4200rpm进行高速搅拌120min。由于不需要涂布,合浆的粘度和固含可以不做要求,待高速搅拌结束,过筛得到固含量为50%的第一浆料,其中,球磨转速为200r/min,球料比为2:1,球磨时间为40min。

88.s2、离心工序:将第一浆料转移至管式离心机,离心机转速为15000rpm,时间为30min,过滤上部溶剂,得到第二浆料和第一溶剂,第一溶剂简单处理后可以继续用于同款材料的合浆。

89.s3、干燥工序:将第二浆料放置于冷冻干燥箱中,设置冷冻干燥温度为-80℃,真空冷冻,冷冻干燥的绝对压强为2000pa,冷冻干燥2h后得到第一混料。

90.s4、纤维化处理工序:采用超高速剪切的方式对第一混料进行纤维化处理,得到第二混料,超高速剪切的速度为6000rpm,时间为50min。

91.s5、压膜工序:将步骤s4制备的第二混料通过两道垂直的压辊辊压成所需要的厚度,再通过裁剪设备,裁剪成所需要的宽度,得到电极膜片,辊压温度为90℃。

92.s6、制片工序:将步骤s5制备的电极膜片通过热压辊压到涂炭铝箔的两面,以在涂炭铝箔上形成电极膜片层,得到正极极片,其中,热压辊的温度为100℃,铝箔的厚度为12μm,铝箔的两面分别设置涂炭层,涂炭层总厚度为2μm,电极膜片层的厚度为130um。

93.实施例4

94.本发明实施例提供的正极极片的制备方法,与实施例1基本相同,不同之处在于,原料不包括导电剂b,该制备方法具体包括以下步骤:

95.s1、合浆工序:按照如图1所示湿法合浆工艺,将磷酸锰铁锂(limn

0.6

fe

0.4

po4),粘结剂(pvdf(hsv900))和导电剂a(乙炔黑)按照质量比96.5:2:1.5进行合浆。具体步骤参照实施例1步骤s1。

96.s2-s6与实施例1完全相同。

97.对比例1

98.本对比例与实施例1的原材料基本相同,不同之处在于,由于碳纳米管是凝胶状影响后续的混料,因此将其替换为导电剂a。

99.本对比例提供的正极极片的制备方法为传统的干法电极片制备工艺,具体包括以下步骤:首先将磷酸锰铁锂(limn

0.6

fe

0.4

po4),粘结剂(pvdf(hsv900)),导电剂a(乙炔黑),按照质量比96.5:2:1.5在搅拌罐中进行混料,公转速度为40rpm,分散速度为0rpm,搅拌时间为40min,之后参照实施例1步骤s4-s6进行纤维化处理工序、压膜工序和制片工序以制备正极极片。

100.对比例2

101.本对比例与对比例1的原材料基本相同,不同之处在于,增加了纤维化效果较好的干电极粘结剂(聚四氟乙烯树脂(ptfe))。

102.本对比例提供的正极极片的制备方法为传统的干法电极片制备工艺,具体包括以下步骤:首先将磷酸锰铁锂(limn

0.6

fe

0.4

po4),粘结剂(pvdf,hsv900),导电剂a(乙炔黑)和干电极粘结剂(ptfe),按照质量比95.5:2:0.5:2在搅拌罐中进行混料,公转速度为40rpm,分散速度为0rpm,搅拌时间为40min,之后参照实施例1步骤s4-s6进行其纤维化处理工序、压膜工序和制片工序制备正极极片。

103.对比例3

104.本对比例与实施例1的原材料基本相同,不同点在于不使用粘结剂(pvdf(hsv900)),只使用干电极粘结剂(ptfe),不包括导电剂b。

105.本对比例提供的正极极片的制备方法为传统的干法电极片制备工艺,具体包括以下步骤:首先将磷酸锰铁锂(limn

0.6

fe

0.4

po4),导电剂a(乙炔黑)和ptfe,按照质量比95.5:0.5:4在搅拌罐中进行混料,公转速度为40rpm,分散速度为0rpm,搅拌时间为40min,之后参照实施例1步骤s4-s6进行纤维化处理工序、压膜工序和制片工序制备正极极片。

106.对比例4

107.本对比例与实施例1的原材料基本相同,不同点在于将粘结剂(pvdf(hsv900))替换为干电极粘结剂(ptfe),将导电剂b替换为导电剂a。

108.本对比例提供的正极极片的制备方法为传统的干法电极片制备工艺,具体包括以下步骤:首先将磷酸锰铁锂(limn

0.6

fe

0.4

po4),导电剂a(乙炔黑)和ptfe,按照质量比96.5:1.5:2在搅拌罐中进行混料,公转速度为40rpm,分散速度为0rpm,搅拌时间为40min,之后参照实施例1步骤s4-s6进行纤维化处理工序、压膜工序和制片工序以制备正极极片。

109.性能测试

110.测量上述实施例1-4和对比例1-4制造的正极极片的剥离强度,测量结果如表1所示。

111.剥离强度的测试方法为:将上述实施例和对比例制备的极片裁成90x120mm尺寸的测试样品,将裁切好的极片用双面胶贴于薄钢板的中间,端面平齐,薄钢板应事先用无尘纸擦拭干净,不留污渍和灰尘;剥离起样品的一端反向弯曲180

°

固定在拉力探头上,以5cm/min的恒定速率进行180

°

剥离,测试样品的剥离强度。

112.表1

[0113][0114][0115]

实施例1~4制备的正极极片的剥离强度显著地高于对比例制备的正极片的剥离强度。

[0116]

由对比例1可知,当工序中不包括合浆工序、离心、干燥工序时,制备的正极极片的剥离强度显著下降,该对比例制备的正极极片的剥离强度较低,可知,pvdf的纤维化程度较差,无法对混料进行有力支撑。

[0117]

由对比例2可知,与对比例1相比,虽然增加了纤维化程度较高的ptfe,提高了极片的剥离强度,但是仍然显著地低于实施例制备的极片,且粘结剂含量的增加会降低正极活性材料的含量,因此,如果为了达到较高的剥离强度而增加粘结剂的含量,必然会导致电池的能量密度降低。

[0118]

由对比例4可知,当粘结剂全部为纤维化程度较好的ptfe时,制备的极片的剥离强度仍然显著地低于实施例,表明与干法正极极片相比,实施例提供的正极极片显著地提高了正极极片的剥离强度。

[0119]

由对比例3可知,与对比例4相比,虽然增加了ptfe的含量,提高了极片的剥离强度,但是仍然显著地低于实施例制备的极片,表明,本实施例提供的正极极片的制备方法可以使得在粘结剂含量较低、正极活性材料含量较高的情况下,仍然可以得到高剥离强度的正极极片。

[0120]

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1