HBC太阳能电池及其制备方法与流程

hbc太阳能电池及其制备方法

技术领域

1.本发明属于太阳能电池技术领域,具体涉及一种hbc太阳能电池及其制备方法。

背景技术:

2.在碳中和的目标要求下,清洁能源代替化石能源的大潮已全面开启。随着硅基太阳能电池光电转换效率的逐渐提升、以及生产成本的持续下降,度电成本持续降低,以其应用灵活特性,光伏发电将成为未来最具竞争力的能源形式之一。截至2017年al-bsf为市场主体,截止2021仍以p型硅片perc(passivated emitter and rear cell,钝化发射器和后部接触)太阳能电池为市场主体。而n型硅片topcon(遂穿氧化钝化电池)、hjt(晶体硅异质结太阳电池)、ibc(interdigitated back contact,叉指式背接触电池)等高效太阳能电池以其更高效率、简单工艺,已开启产业化进程。

3.ibc技术正负极均设计为背电极,有效避免perc、hjt电池等正面电极的遮光效应,确保正面受光面积及jsc(短路电流)最大化。hjt技术使用a-si:h薄层钝化硅片表面,并已n、p掺杂a-si:h薄层形成异质结和bsf(铝背场电池),具有优异的钝化性能。ibc-hjt技术(hbc,超高效异质结背接触电池)结合了二者的优点,是重要的下一代硅电池量产技术。n、p掺杂a-si:h(氢化非晶硅)均需选择合适的图形化工艺,图形化工艺是重要的图形化技术备选路线。而图形化工艺及后续刻蚀、退膜工艺多使用强碱,单晶硅基底表面易受强碱各向异性刻蚀,形成粗糙多孔表面,后续沉积的a-si:h钝化效果将受到显著影响,其中在制备过程中使用碱液容易与硅片表面反应造成损伤,导致后续的单晶硅膜层钝化效果下降。因此,有必要提供一种图形化工艺,可兼顾后续刻蚀工艺,避免硅片表面受到刻蚀等工艺损伤。

技术实现要素:

4.本发明旨在至少在一定程度上解决相关技术中的技术问题之一。为此,本发明的目的在于提出一种hbc太阳能电池及其制备方法。

5.在本发明的一个方面,本发明提出了一种制备hbc太阳能电池的方法。根据本发明的实施例,所述方法包括:

6.提供半导体基底,所述半导体基底具有相对的第一表面和第二表面,所述第一表面包括相邻的第一区域、隔离区域和第二区域,所述隔离区域在所述第一区域和所述第二区域之间;

7.在所述第一表面依次形成第一耐碱性层、隔离缓冲层和第二耐碱性层;

8.图案化去除所述第一区域上对应的所述第二耐碱性层、所述隔离缓冲层和所述第一耐碱性层,形成第一中间件,在所述第一中间件的远离所述第二表面的一侧依次形成第二本征非晶硅层和p型非晶硅层;

9.图案化去除所述第二区域上对应的所述p型非晶硅层、所述第二本征非晶硅层、所述第二耐碱性层、所述隔离缓冲层和所述第一耐碱性层,形成第二中间件,在所述第二中间件的远离所述第二表面的一侧依次形成第三本征非晶硅层和第一n型非晶硅层;

10.图案化去除所述第一区域对应的所述p型非晶硅层上的所述第三本征非晶硅层和所述第一n型非晶硅层。

11.根据本发明实施例的制备hbc太阳能电池的方法,在半导体基底上的第一区域和第二区域上制备相应的非晶硅层之前,通过在半导体基底的第一表面上依次形成第一耐碱性层、隔离缓冲层和第二耐碱性层,对第一表面进行全部覆盖,由此避免了后续进行第一区域或者第二区域相应非晶硅层的制备过程中使用的强碱溶液、强酸溶液等对第一表面产生损伤,从而有利于后续在电极区进行非晶硅制备的步骤中,非晶硅层与半导体基底表面能够很好的结合。

12.另外,根据本发明上述实施例的方法还可以具有如下附加的技术特征:

13.在本发明的一些实施例中,所述图案化去除所述第一区域上对应的所述第二耐碱性层、所述隔离缓冲层和所述第一耐碱性层具体包括:在所述第二耐碱性层的远离所述半导体基底的表面形成第一掩膜图形,且使所述第一掩膜图形裸露所述第一区域对应的所述第二耐碱性层;去除所述第一区域对应的所述第二耐碱性层和所述隔离缓冲层;分别去除所述第二区域和所述隔离区域对应的所述第一掩膜图形和所述第二耐碱性层,以及所述第一区域对应的所述第一耐碱性层。

14.在本发明的一些实施例中,采用丝印、油墨打印或者光刻方法进行所述第一掩膜图形的制备。

15.在本发明的一些实施例中,在图案化去除所述第二区域上对应的所述p型非晶硅层、所述第二本征非晶硅层、所述第二耐碱性层、所述隔离缓冲层和所述第一耐碱性层之前,所述方法还包括:在所述p型非晶硅层远离所述半导体基底的表面形成第三耐碱性层。

16.在本发明的一些实施例中,所述图案化去除所述第二区域上对应的所述p型非晶硅层、所述第二本征非晶硅层、所述第二耐碱性层、所述隔离缓冲层和所述第一耐碱性层具体包括:在所述第三耐碱性层的远离所述半导体基底的表面形成第二掩膜图形,且使所述第二掩膜图形暴露所述第二区域对应的所述第三耐碱性层;去除所述第二区域对应的所述第三耐碱性层、所述p型非晶硅层、所述第二本征非晶硅层和所述隔离缓冲层;分别去除所述第一区域和所述隔离区域对应的所述第二掩膜图形和所述第三耐碱性层,以及所述第二区域对应的所述第一耐碱性层。

17.在本发明的一些实施例中,采用丝印、油墨打印或者光刻方法进行所述第二掩膜图形的制备。

18.在本发明的一些实施例中,在图案化去除所述第一区域对应的所述p型非晶硅层上的所述第三本征非晶硅层和所述第一n型非晶硅层之前,所述方法还包括:在所述第一n型非晶硅层远离所述半导体基底的表面形成第四耐碱性层。

19.在本发明的一些实施例中,所述图案化去除所述第一区域对应的所述p型非晶硅层上的所述第三本征非晶硅层和所述第一n型非晶硅层具体包括:在所述第四耐碱性层的远离所述半导体基底的表面形成第三掩膜图形,且使所述第三掩膜图形暴露所述第一区域对应的所述第四耐碱性层;去除所述第一区域对应的所述第四耐碱性层、所述第一n型非晶硅层和所述第三本征非晶硅层,以裸露出所述第一区域对应的所述p型非晶硅层裸露;分别去除所述第二区域和所述隔离区域对应的所述第三掩膜图形和所述第四耐碱性层。

20.在本发明的一些实施例中,采用丝印、油墨打印或者光刻方法进行所述第三掩膜

图形的制备。

21.在本发明的一些实施例中,所述方法还包括:在所述p型非晶硅层的远离所述半导体基底的表面形成第一导电层,在所述第一n型非晶硅层的远离所述半导体基底的表面形成第二导电层;在所述第一导电层上形成第一栅线,在所述第二导电层上形成第二栅线。

22.在本发明的一些实施例中,所述第一耐碱性层的厚度为100-200nm;和/或,所述隔离缓冲层的厚度为100-200nm;和/或,所述第二耐碱性层的厚度为100-200nm;和/或,所述第一耐碱性层和所述第二耐碱性层的材料各自独立地包括氮化硅,所述隔离缓冲层为所述第一本征非晶硅层。

23.在本发明的一些实施例中,所述第三耐碱性层的厚度为100-200nm;和/或,所述第三耐碱性层的材料包括氮化硅。

24.在本发明的一些实施例中,所述第四耐碱性层的厚度为100-200nm;和/或,所述第四耐碱性层的材料包括氮化硅。

25.在本发明的一些实施例中,去除所述第一耐碱性层、所述第二耐碱性层、所述第三耐碱性层和所述第四耐碱性层各自独立地采用氟化氢溶液。

26.在本发明的一些实施例中,去除所述隔离缓冲层、所述第二本征非晶硅层和所述第三本征非晶硅层各自独立地采用无机碱溶液和/或有机碱溶液。

27.在本发明的一些实施例中,去除所述第一掩膜图形、所述第二掩膜图形和所述第三掩膜图形各自独立地采用碱溶液或者碱溶液与双氧水的混合溶液。

28.在本发明的再一个方面,本发明提出了一种由以上实施例所述方法制备得到的hbc太阳能电池。由此,该hbc太阳能电池的半导体基底的第一表面保存完好,有利于第一区域、第二区域相应的非晶硅层能够与第一表面完美结合,由此提高了hbc太阳能电池的电池效率、voc、填充因子ff、短路电流jsc和少子寿命。

29.另外,根据本发明上述实施例的hbc太阳能电池还可以具有如下技术方案:

30.在本发明的一些实施例中,所述hbc太阳能电池包括:提供半导体基底,所述半导体基底具有相对的第一表面和第二表面,所述第一表面包括相邻的第一区域、隔离区域和第二区域,所述隔离区域在所述第一区域和所述第二区域之间;第二本征非晶硅层和p型非晶硅层,所述第二本征非晶硅层和所述p型非晶硅层依次层叠在所述第一区域;第三本征非晶硅层和第一n型非晶硅层,所述第三本征非晶硅层和所述第一n型非晶硅层依次层叠在所述第二区域;隔离结构,所述隔离结构包括依次层叠在所述隔离区域的第一耐碱性层、隔离缓冲层、第二本征非晶硅层、p型非晶硅层、第三本征非晶硅层和第一n型非晶硅层。

31.本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

32.本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

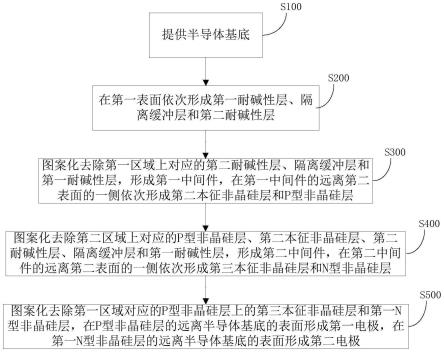

33.图1为本发明实施例的制备hbc太阳能电池的流程示意图;

34.图2为本发明实施例的制备hbc太阳能电池过程中的中间件的结构示意图;

35.图3为本发明实施例的制备hbc太阳能电池过程中的中间件的结构示意图;

36.图4为本发明实施例的制备hbc太阳能电池过程中的中间件的结构示意图;

37.图5为本发明实施例的制备hbc太阳能电池过程中的中间件的结构示意图;

38.图6为本发明实施例的制备hbc太阳能电池过程中的中间件的结构示意图;

39.图7为本发明实施例的制备hbc太阳能电池过程中的中间件的结构示意图;

40.图8为本发明实施例的制备hbc太阳能电池过程中的中间件的结构示意图;

41.图9为本发明实施例的制备hbc太阳能电池过程中的中间件的结构示意图;

42.图10为本发明实施例的制备hbc太阳能电池过程中的中间件的结构示意图;

43.图11为本发明实施例的制备hbc太阳能电池过程中的中间件的结构示意图;

44.图12为本发明一个实施例的hbc太阳能电池的结构示意图;

45.图13为本发明再一个实施例的hbc太阳能电池的结构示意图;

46.图14为实施例1和对比例1的裸露的第一区域的电镜测试图。

47.附图标注:

48.1-半导体基底,2-第一耐碱性层,3-隔离缓冲层,4-第二耐碱性层,5-第一掩膜图形,6-第二本征非晶硅层,7-p型非晶硅层,8-第三耐碱性层,9-第二掩膜图形,10-第三本征非晶硅层,11-第一n型非晶硅层,12-第四耐碱性层,13-第三掩膜图形,14-第一导电层,15-第二栅线,16-第四本征非晶硅层,17-第二n型非晶硅层,18-第五耐碱性层,19-第一栅线,20-第二导电层。

具体实施方式

49.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

50.在本发明的一个方面,本发明提出了一种制备hbc太阳能电池的方法。根据本发明的实施例,参考附图1,方法包括:

51.s100:提供半导体基底

52.在该步骤中,提供半导体基底1,半导体基底1具有相对的第一表面和第二表面,第一表面包括相邻的第一区域(即p区)、隔离区域(即a区)和第二区域(即n区),隔离区域在第一区域和第二区域之间。需要说明的是,半导体基底1的第一表面指的是背光面,半导体基底1的第二表面指的是迎光面。在本发明的实施例中,上述半导体基底1的材料可以选择硅(si)或者锗(ge)等材料或者砷化镓(gaas)等材料。上述半导体基底1可以使用n型硅片或者p型硅片。

53.s200:在第一表面依次形成第一耐碱性层、隔离缓冲层和第二耐碱性层。

54.在该步骤中,在第一表面依次形成第一耐碱性层、隔离缓冲层和第二耐碱性层,其结构如附图2所示。通过在半导体基底1的第一表面上增加第一耐碱性层、隔离缓冲层和第二耐碱性层,对第一表面进行全部覆盖,由此避免了后续进行第一区域或者第二区域相应非晶硅层的制备过程中使用的强碱溶液、强酸溶液等对第一表面产生损伤,从而有利于后续在电极区进行非晶硅制备的步骤中,非晶硅层与半导体基底1表面能够很好的结合。其中,第一耐碱性层2和第二耐碱性层4能够抵抗强碱的刻蚀,隔离缓冲层3能够抵抗强酸的刻蚀,使得后续掩膜图形的退膜等过程中使用的强碱溶液和强酸溶液不会对半导体基底1的

第一表面产生影响,并且将该耐碱性层进行去除的溶液也不会对半导体基底1的第一表面产生影响;因此,多个步骤后暴露出的半导体基底1的第一表面仍可以保护良好,为后续的非晶硅层的设置提供了良好的条件,最终产品的品质较好。具体地,上述各层可以通过pecvd方式进行沉积。

55.需要说明的是,本发明中设置的各个层均是全部覆盖在整个硅片上方的,不专门针对第一区域或者第二区域特定设置,该工艺方法操作更为简便。

56.进一步地,第一耐碱性层2的厚度为100-200nm,隔离缓冲层3的厚度为100-200nm,第二耐碱性层4的厚度为100-200nm,由此进一步确保了上述各层对半导体基底1的第一表面的保护作用。

57.优选地,第一耐碱性层2和第二耐碱性层4的材料各自独立地包括氮化硅,该氮化硅材料能够抵抗强碱溶液,对半导体基底1的第一表面进行保护,并且需要去除相应的耐碱性层的时候,优选的采用氟化氢溶液。同时,隔离缓冲层3为第一本征非晶硅层(ia-si:h),该第一本征非晶硅层为抗氟化氢层,因此,在进行相应的耐碱性层的去除的同时,不会对相应的本征非晶硅层产生任何的影响。

58.s300:图案化去除第一区域上对应的第二耐碱性层、隔离缓冲层和第一耐碱性层,形成第一中间件,在第一中间件的远离第二表面的一侧依次形成第二本征非晶硅层和p型非晶硅层。

59.根据本发明的再一个具体实施例,上述图案化去除第一区域上对应的第二耐碱性层、隔离缓冲层和第一耐碱性层具体包括:

60.s310:在第二耐碱性层4的远离半导体基底1的表面形成第一掩膜图形5,且使第一掩膜图形5裸露第一区域对应的第二耐碱性层4,便于去除第一区域对应的第二耐碱性层4、隔离缓冲层3和第一耐碱性层2。具体地,可以采用丝印、pcb油墨打印或者光刻工艺进行掩膜图形的制备,光刻后采用弱碱性显影液进行图形显影,优选的采用na2co3或nahco3溶液进行喷淋,喷淋后进行一定时间的去离子水漂洗。但是,丝印和光刻后需要采用昂贵的有机退膜液,成分较高。而pcb油墨打印工艺可采用廉价的强碱退掩膜图形,因此,本发明优选pcb油墨打印工艺。另外,采用强碱退掩膜图形还能避免对第二耐碱性层4(即氮化硅层)的腐蚀,避免了对第一本征非晶硅层的侧面腐蚀的可能。pcb油墨属于低端的光刻胶,其材质主要包括丙烯酸体系、滑石粉等。

61.s320:去除第一区域对应的第二耐碱性层4和隔离缓冲层3。具体地,先去除第一区域对应的第二耐碱性层4,优选的采用氟化氢溶液进行刻蚀,随后在进行一定时间的去离子水漂洗,优选的进行5分钟的漂洗,在该氟化氢溶液刻蚀的过程中,第二区域和隔离区域a对应的掩膜图形不会被氟化氢溶液影响;随后采用koh溶液或dilute tmah(稀释的四甲基氢氧化铵)对隔离缓冲层3(例如第一本征非晶硅层)进行刻蚀,具体形成如图3所示的结构。

62.s330:分别去除第二区域和隔离区域对应的第一掩膜图形5和第二耐碱性层4,以及第一区域对应的第一耐碱性层2,以裸露出第一区域,形成第一中间件。具体地,首先进行第一掩膜图形5的退膜,优选的采用强碱退膜,由于第一区域的位置有第一耐碱性层2的覆盖和保护,第二区域的位置有第一耐碱性层2和第一本征非晶硅层的覆盖和保护,用来退膜的强碱不会对第一区域和第二区域的硅片产生任何的影响;优选的采用5%的naoh溶液进行退膜。掩膜图形退膜完成后,将覆盖在上层的耐碱性层都去除,使得相应的第一区域暴露

出来,形成如图4所示的第一中间件;优选氟化氢溶液进行耐碱性层的去除,然后进行一定时间的去离子水漂洗,优选的进行5分钟的漂洗。

63.上述步骤中通过在半导体基底1的第一表面上覆盖设置不同的保护层,对半导体基底1的第一表面进行覆盖保护,随后进行掩膜图形的设置和去除的时候,采用的溶剂不会对半导体基底1的第一表面产生影响,使得半导体基底1的第一表面保持较好的性能。至此,完成第一道图形化的工艺。

64.s400:图案化去除第二区域上对应的p型非晶硅层、第二本征非晶硅层、第二耐碱性层、隔离缓冲层和第一耐碱性层,形成第二中间件,在第二中间件的远离第二表面的一侧依次形成第三本征非晶硅层和n型非晶硅层。

65.根据本发明的又一个具体实施例,在图案化去除第二区域上对应的p型非晶硅层、第二本征非晶硅层、第二耐碱性层、隔离缓冲层和第一耐碱性层之前,方法还包括:在p型非晶硅层7远离半导体基底1的表面形成第三耐碱性层8。同样的,沉积形成的第三耐碱性层8能够抵抗强碱的刻蚀,使得后续第二掩膜图形的退膜等过程中使用的强碱溶液不会对硅片的表面产生影响,并且将该耐碱性层进行去除的溶液也不会对硅片的表面产生影响,因此,多个步骤后暴露出的相应区域的硅片表面仍可以保护良好,为后续的非晶硅层的设置提供了良好的条件,最终产品的品质较好。

66.优选地,第三耐碱性层8的厚度为100-200nm,第三耐碱性层8的材料包括氮化硅。采用氮化硅作为第三耐碱性层8的材料,该氮化硅材料能够抵抗强碱材料,对硅片表面进行保护,并且需要去除相应的耐碱性层的时候,优选的采用氟化氢溶液,同时,第二本征非晶硅层6(ia-si:h)为抗氟化氢层,因此,在进行相应的耐碱性层的去除的同时,不会对相应的本征非晶硅层产生任何的影响。

67.根据本发明的又一个具体实施例,上述图案化去除第二区域上对应的p型非晶硅层、第二本征非晶硅层、第二耐碱性层、隔离缓冲层和第一耐碱性层具体包括:

68.s410:在第三耐碱性层8的远离半导体基底1的表面形成第二掩膜图形9,且使第二掩膜图形9暴露第二区域对应的第三耐碱性层8。具体地,可以采用丝印、pcb油墨打印或者光刻工艺进行掩膜图形的制备,光刻后采用弱碱性显影液进行图形显影,优选的采用na2co3或nahco3溶液进行喷淋,喷淋后进行一定时间的去离子水漂洗,形成如图6所示的掩膜图形。但是,丝印和光刻后需要采用昂贵的有机退膜液,成分较高。而pcb油墨打印工艺可采用廉价的强碱退膜,因此,本发明优选pcb油墨打印工艺。另外,采用强碱退掩膜图形还能避免对第三耐碱性层8(即氮化硅层)的腐蚀,避免了对本征非晶硅层的侧面腐蚀的可能。

69.s420:去除第二区域对应的第三耐碱性层8、p型非晶硅层7、第二本征非晶硅层6和隔离缓冲层3。具体地,首先去除第二区域的第三耐碱性层8,优选地采用氟化氢溶液进行刻蚀,随后在进行一定时间的去离子水漂洗,优选的进行5分钟的漂洗;在该氟化氢溶液刻蚀的过程中,第一区域和隔离区域a的掩膜图形不会被氟化氢溶液影响。随后采用bhf/hno

3-based或hf/h2o

2-based对p型非晶硅层7进行刻蚀。采用koh溶液或dilute tmah(稀释的四甲基氢氧化铵)对第二本征非晶硅层6和第一本征非晶硅层进行刻蚀,第二区域只留有第一耐碱性层2对硅片进行保护,具体形成如图6所示的结构。

70.s430:分别去除第一区域和隔离区域对应的第二掩膜图形9和第三耐碱性层8,以及第二区域对应的第一耐碱性层2,以裸露出第二区域,以便于在第二区域上依次形成第三

本征非晶硅层10和第一n型非晶硅层11。

71.具体地,首先进行掩膜图形的退膜,优选的采用强碱退膜,由于第二区域的位置有第一耐碱性层2的覆盖和保护,用来退膜的强碱不会对第一区域和第二区域的硅片产生任何的影响,优选的采用5%的naoh溶液进行退膜。掩膜图形退膜完成后,将覆盖在上层的耐碱性层都去除,使得相应的第二区域的硅片和第一区域上的层暴露出来,形成如图7所示的第二中间件。同样优选氟化氢溶液进行耐碱性层的去除,然后进行一定时间的去离子水漂洗,优选的进行5分钟的漂洗。至此,完成第二道的图形化工艺。

72.s500:图案化去除第一区域对应的p型非晶硅层上的第三本征非晶硅层和第一n型非晶硅层。

73.根据本发明的又一个具体实施例,在图案化去除第一区域对应的p型非晶硅层上的第三本征非晶硅层和第一n型非晶硅层之前,方法还包括:

74.在第一n型非晶硅层11远离半导体基底1的表面形成第四耐碱性层12。

75.优选地,第四耐碱性层12的厚度为100-200nm,第四耐碱性层12的材料包括氮化硅。采用氮化硅作为第四耐碱性层12的材料,该氮化硅材料能够抵抗强碱材料,对其他层表面进行保存,并且需要去除相应的耐碱性层的时候,优选的采用氟化氢溶液,氟化氢溶液对其他层不会产生影响。

76.根据本发明的又一个具体实施例,上述图案化去除第一区域对应的p型非晶硅层上的第三本征非晶硅层和第一n型非晶硅层具体包括:

77.s510:在第四耐碱性层12的远离半导体基底1的表面形成第三掩膜图形13,且使第三掩膜图形13暴露第一区域对应的第四耐碱性层12。具体地,可以采用丝印、pcb油墨打印或者光刻工艺进行掩膜图形的制备,光刻后采用弱碱性显影液进行图形显影,优选的采用na2co3、nahco3溶液进行喷淋,喷淋后进行一定时间的去离子水漂洗,形成如图9所示的掩膜图形。但是,丝印和光刻后需要采用昂贵的有机退膜液,成分较高。而pcb油墨打印工艺可采用廉价的强碱退膜,因此,本发明优选pcb油墨打印工艺。另外,采用强碱退掩膜图形还能避免对第四耐碱性层12(即氮化硅层)的腐蚀,避免了对本征非晶硅层的侧面腐蚀的可能。

78.s520:去除第一区域对应的第四耐碱性层12、第一n型非晶硅层11和第三本征非晶硅层10,以裸露出第一区域对应的p型非晶硅层7裸露。

79.具体地,首先采用氟化氢溶液对第四耐碱性层12进行刻蚀,在进行5分钟的漂洗,在该氟化氢溶液的刻蚀过程中,第二区域和隔离区域a的掩膜图形不会被氟化氢溶液影响,随后采用koh溶液或dilute tmah(稀释的四甲基氢氧化铵)对第三本征非晶硅层10、第一n型非晶硅层11进行刻蚀,具体形成如图9所示的结构。

80.s530:分别去除第二区域和隔离区域对应的第三掩膜图形13和第四耐碱性层12。

81.具体地,首先进行第三掩膜图形13的退膜,优选的采用强碱退膜,由于第二区域的位置有第四耐碱性层12的覆盖和保护,用来退膜的强碱不会对第一区域和第二区域的硅片产生任何的影响,可选的采用5%的naoh溶液或者koh+h2o2进行退膜,优选的采用强碱和双氧水进行掩膜的剥离,在双氧水的作用下氢氧离子的浓度下降,对相应的本征非晶硅层进行一定的保护,形成如图10所示的结构。

82.掩膜图形退膜完成后,将覆盖在上层的耐碱性层都去除,使得相应的第二区域的硅片和第一区域上的层暴露出来,形成如图11所示的结构。同样优选氟化氢溶液进行耐碱

性层的去除,然后进行一定时间的去离子水漂洗,优选的进行5分钟的漂洗,至此完成了第三道图形化的工艺。

83.根据本发明的又一个具体实施例,上述方法还包括:

84.在p型非晶硅层7的远离半导体基底1的表面形成第一导电层14,在第一n型非晶硅层11的远离半导体基底1的表面形成第二导电层20;

85.在该步骤中,首先进行第四道图形化的工艺,在制备好第一区域和第二区域的相应层上面进行导电层的制备。首先以溅射等方式在第一区域和第二区域的相应层上面沉积导电层(ito,氧化物玻璃层),该透明导电层覆盖硅片上所有层设置;然后以丝印、光刻、或喷墨打印等工序,在非电极区域以外制作掩膜,随后以酸性刻蚀液如h2so4刻蚀或者采用激光刻蚀非电极区的透明导电层,直至露出非电极区(即隔离区域)的第三本征非晶硅层10,随后通过强碱剥离掩膜,在透明导电层上形成相应的图形,从而在p型非晶硅层7的远离半导体基底1的表面形成第一导电层14,在第一n型非晶硅层11的远离半导体基底1的表面形成第二导电层20。

86.s550:在第一导电层14上形成第一栅线19,在第二导电层20上形成第二栅线15,最终形成如图12所示的结构。

87.具体地,可以以丝印等方式形成金属(例如ag)电极,然后通过第五道图形化工艺在第一导电层14的远离半导体基底1的表面形成第一栅线19,在第二导电层20的远离半导体基底1的表面形成第二栅线15。可选地,可以采用电镀方式制作栅线,与第四道自对准,无需第五道图形化工序。

88.在本发明的再一个方面,本发明提出了一种由以上实施例方法制备得到的hbc太阳能电池。由此,该hbc太阳能电池的半导体基底1的第一表面保存完好,有利于第一区域、第二区域相应的非晶硅层能够与第一表面完美结合,由此提高了hbc太阳能电池的电池效率、voc、填充因子ff、短路电流jsc和少子寿命。

89.具体地,参考附图12,hbc太阳能电池包括:提供半导体基底1,半导体基底1具有相对的第一表面和第二表面,第一表面包括相邻的第一区域、隔离区域和第二区域,隔离区域在第一区域和第二区域之间;第二本征非晶硅层6和p型非晶硅层7,第二本征非晶硅层6和p型非晶硅层7依次层叠在第一区域;第三本征非晶硅层10和第一n型非晶硅层11,第三本征非晶硅层10和第一n型非晶硅层11依次层叠在第二区域;隔离结构,隔离结构包括依次层叠在隔离区域的第一耐碱性层2、隔离缓冲层3、第二本征非晶硅层6、p型非晶硅层7、第三本征非晶硅层10和第一n型非晶硅层11。

90.进一步地,参考附图12,p型非晶硅层7的远离半导体基底1的表面还设有第一导电层14和第一栅线19;第一n型非晶硅层11的远离半导体基底1的表面还设有第二导电层20和第二栅线15。

91.进一步地,参考附图13,半导体基底1的第二表面上还设有第四本征非晶硅层16、第二n型非晶硅层17和第五耐碱性层18,其中,第五耐碱性层18的作用是对其他层和半导体基底1进行一定的保护。

92.需要说明的是,在步骤s330中采用氟化氢溶液对隔离区域对应的第二耐碱性层4进行刻蚀的时候,实际上也会对隔离区域对应的隔离缓冲层3有一定的抛光作用,增大了其表面的抛光度,然后在隔离区域形成第二本征非晶硅层6时,减小了隔离缓冲层3和第二本

征非晶硅层6之间的结合力,从而使隔离结构的隔离效果更好。

93.下面详细描述本发明的实施例,需要说明的是下面描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。另外,如果没有明确说明,在下面的实施例中所采用的所有试剂均为市场上可以购得的,或者可以按照本文或已知的方法合成的,对于没有列出的反应条件,也均为本领域技术人员容易获得的。

94.实施例1

95.本实施例提供一种太阳能电池,其制备方法如下:

96.(1)提供一种n型1.3ωcm的166*166型硅片,厚度165μm。

97.(2)采用pecvd方式在硅片的第一表面依次沉积100nm的第一sinx膜层、100nm的第一i-a-si:h膜层和100nm的第二sinx膜层。

98.(3)采用丝印的方式在第二sinx膜层的远离硅片的表面形成第一掩膜图形,且使第一掩膜图形裸露第一区域对应的第二sinx膜层。

99.(4)首先采用5wt%的氟化氢溶液进行刻蚀第二sinx膜层,随后进行5分钟的漂洗;然后采用5wt%的koh溶液进行刻蚀第一i-a-si:h膜层。

100.(5)采用5wt%的naoh溶液进行第一掩膜图形的退膜;然后采用5wt%的氟化氢溶液去除第一sinx膜层,随后进行5分钟的漂洗。对该步骤中裸露的第一区域进行电镜测试,结果如图14a所示。

101.(6)在裸露的第一区域上依次沉积形成5nm的第二i-a-si:h膜层、5nm的p-a-si:h膜层和100nm的第三sinx膜层。

102.(7)采用丝印的方式在第三sinx膜层的远离硅片的表面形成第二掩膜图形,且使第二掩膜图形裸露第二区域对应的第三sinx膜层。

103.(8)首先采用5wt%的氟化氢溶液去除第三sinx膜层,随后进行5分钟的漂洗;然后采用5wt%的koh溶液进行刻蚀第二i-a-si:h膜层和第一i-a-si:h膜层,第二区域只留有第一sinx膜层对硅片进行保护。

104.(9)首先采用5wt%的naoh溶液进行第二掩膜图形的退膜;然后采用5wt%的氟化氢溶液去除sinx膜层,随后进行5分钟的漂洗。

105.(10)在裸露的第二区域上依次形成5nm的第三i-a-si:h膜层、5nm的n-a-si:h膜层和100nm的第四sinx膜层。

106.(11)采用丝印的方式在第四sinx膜层的远离硅片的表面形成第三掩膜图形,且使第三掩膜图形裸露第一区域对应的第四sinx膜层。

107.(12)首先采用5wt%的氟化氢溶液去除第一区域对应的第四sinx膜层,随后进行5分钟的漂洗;然后采用5wt%的koh溶液进行刻蚀第三i-a-si:h膜层和n-a-si:h膜层。

108.(13)首先采用5wt%的naoh溶液进行第三掩膜图形的退膜;然后采用5wt%的氟化氢溶液去除第二区域对应的sinx膜层,随后进行5分钟的漂洗。

109.(14)在背面沉积80nmito(氧化铟锡)层,采用紫外皮秒激光蚀非电极区的ito(氧化铟锡)层,形成隔离槽,对n区和p区进行绝缘,防止n/p区互联导致漏电。

110.(15)采用金属银通过丝网印刷技术,完成对背面金属化电极制备,并进行固化,退火。

111.实施例2

112.本实施例提供一种太阳能电池,本实施例与实施例1的区别仅在于:

113.(2)采用pecvd方式在硅片的第一表面依次沉积200nm的第一sinx膜层、200nm的第一i-a-si:h膜层和200nm的第二sinx膜层。

114.(6)裸露的第一区域上依次沉积形成50nm的第二i-a-si:h膜层、50nm的p-a-si:h膜层和200nm的第三sinx膜层。

115.(10)在裸露的第二区域上依次形成50nm的第三i-a-si:h膜层、50nm的n-a-si:h膜层和200nm的第四sinx膜层。

116.其他步骤均与实施例1相同。

117.实施例3

118.本实施例提供一种太阳能电池,本实施例与实施例1的区别仅在于:

119.(2)采用pecvd方式在硅片的第一表面依次沉积150nm的第一sinx膜层、150nm的第一i-a-si:h膜层和150nm的第二sinx膜层。

120.(6)裸露的第一区域上依次沉积形成25nm的第二i-a-si:h膜层、25nm的p-a-si:h膜层和150nm的第三sinx膜层。

121.(10)在裸露的第二区域上依次形成25nm的第三i-a-si:h膜层、25nm的n-a-si:h膜层和150nm的第四sinx膜层。

122.其他步骤均与实施例1相同。

123.对比例1

124.本对比例提供一种hbc太阳能电池的制备方法,与实施例1相比区别如下:

125.(1)提供一种n型1.3ωcm的166*166型硅片,厚度165μm。

126.(2)采用pecvd方式在硅片的第一表面依次沉积50nm的i-a-si:h膜层和50nm的p-a-si:h膜层。

127.(3)在第一表面上沉积100nm的sinx膜层。

128.(4)采用丝印的方式在第一表面形成第一掩膜图形,且使第一掩膜图形裸露第一区域。

129.(5)采用5wt%的氟化氢和硝酸的混合溶液进行刻蚀第一区域的sinx膜层,采用5wt%的naoh溶液刻蚀i-a-si:h膜层和p-a-si:h膜层。对该步骤中裸露的第一区域进行电镜测试,结果如图14b所示。

130.(6)采用5wt%的naoh溶液进行第一掩膜图形的退膜,随后进行5分钟的漂洗。

131.(7)在第一表面上依次沉积形成50nm第二i-a-si:h膜层、50nmn-a-si:h膜层。

132.(8)采用丝印的方式在硅片的第一表面形成第二掩膜图形,且使第二掩膜图形裸露第二区域,第二区域部分与第一区域重叠,部分布置在硅衬底的第一表面的非第一区域上。

133.(9)采用5wt%的naoh溶液刻蚀第二区域的i-a-si:h膜层和n-a-si:h膜层,采用5wt%的氟化氢溶液去除sinx膜层,随后进行5分钟的漂洗。

134.(10)在背面沉积80nm ito(氧化铟锡)层,采用紫外皮秒激光蚀非电极区的ito(氧化铟锡)层,形成隔离槽,对n区和p区进行绝缘,防止n/p区互联导致漏电。

135.(11)采用金属银通过丝网印刷技术,完成对背面金属化电极制备,并进行固化,退火。

136.通过对比图14a和14b可以看出,对比例1中的单晶硅基底表面在经过光刻胶掩膜剥离的强碱刻蚀后,损坏严重,而本发明实施例1中的单晶硅基底表面在经过光刻胶掩膜剥离的强碱刻蚀后,保护的较为完整。

137.对实施例1-3以及对比例1制备的太阳能电池的能量转化效率eta、voc、短路电流isc、填充因子ff和少子寿命进行性能测试,结果如表1所示。

138.表1

[0139][0140]

可以看出,从表1中可以看出,与对比例1相比,实施例1-3的电池效率、voc、填充因子ff、短路电流jsc和少子寿命均得到明显提升。

[0141]

在本说明书的描述中,参考术语一个实施例、一些实施例、示例、具体示例、或一些示例等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

[0142]

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1