电芯入壳设备、电池单体组装设备及电芯组装方法与流程

本发明实施例涉及电池制造,具体涉及一种电芯入壳设备、电池单体组装设备及电芯组装方法。

背景技术:

1、节能减排是汽车产业可持续发展的关键,电动车辆由于其节能环保的优势成为汽车产业可持续发展的重要组成部分。对于电动车辆而言,电池技术又是关乎其发展的一项重要因素。

2、随着电池技术的发展,影响电池性能的不仅仅是电池材料,电池的制造工艺也成为制约电池性能发挥的关键因素,本技术人在研究中发现,现有的电池制造工艺中,在将电芯和壳体进行装配时,往往存在电芯或壳体损坏等问题。

技术实现思路

1、鉴于上述问题,本技术实施例提供一种电芯入壳设备、电池单体组装设备及电芯组装方法,用于解决现有技术中存在的上述问题。

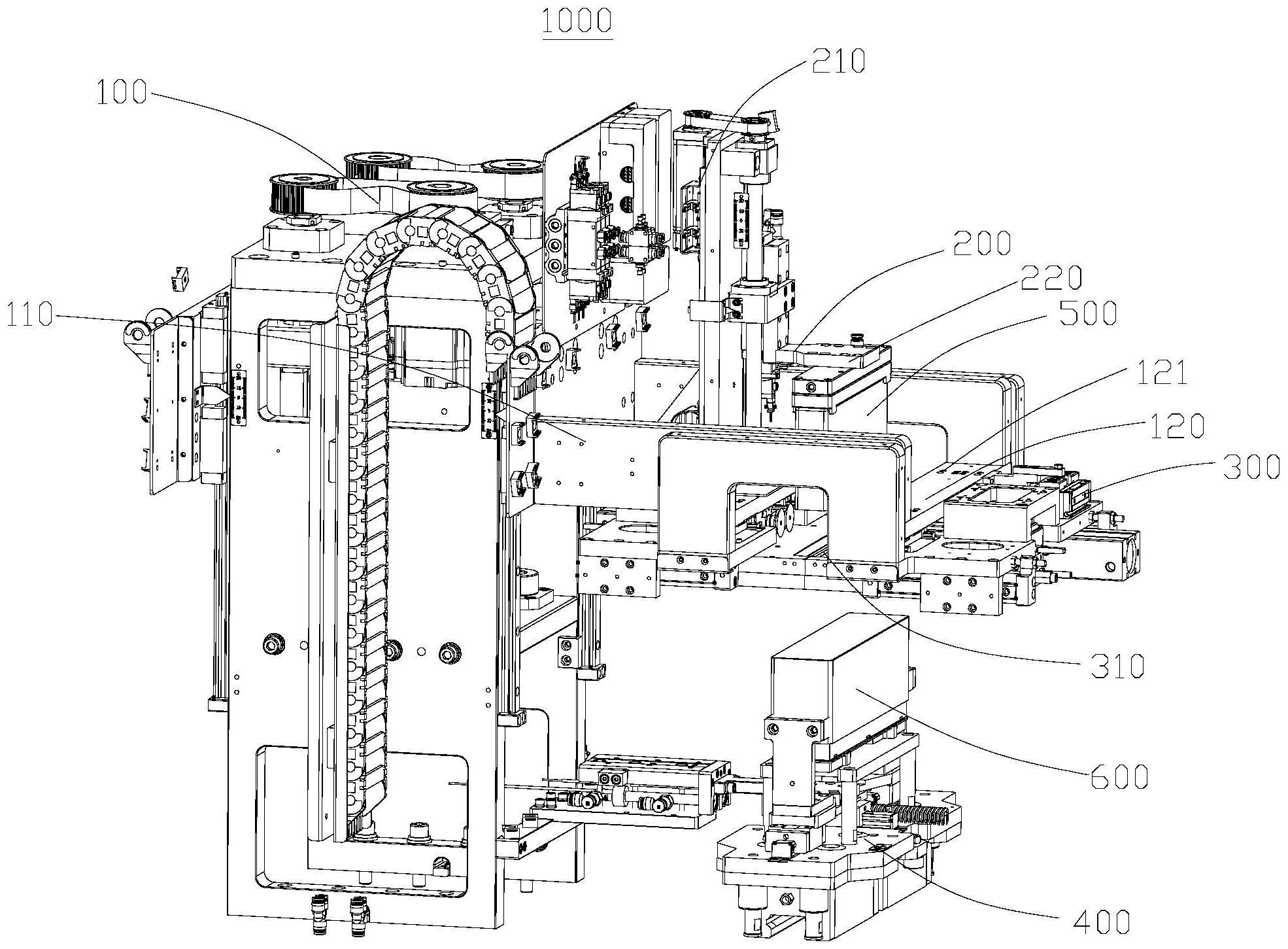

2、本技术实施例的一方面,提供一种电芯入壳设备,包括:主动力机构、壳体固定机构、入壳机构和电芯固定机构;电芯固定机构用于固定电芯;壳体固定机构设置于该入壳机构一侧,用于固定壳体,并带动该壳体进行移动;入壳机构位于壳体固定机构和电芯固定机构之间,入壳机构包括入壳机构本体,入壳机构本体的一侧设置有xy浮动滑块,xy浮动滑块一端与主动力机构连接,另一端与入壳机构本体连接,用于带动入壳机构本体相对主动力机构自由滑动,从而调整壳体和电芯的相对位置;该主动力机构带动该壳体固定机构和该入壳机构移动,将壳体套设于电芯外侧。

3、本技术实施例通过设置xy浮动滑块,可以使入壳机构相对主动力机构进行浮动,从而调整电芯和壳体的相对位置,使得电芯和壳体能够自适应对齐,避免了电芯和壳体的位置误差带来的入壳困难以及对电芯或者壳体的损害。

4、一些实施例中,xy浮动滑块包括x轴浮动滑块和y轴浮动滑块;x轴浮动滑块用于使入壳机构本体与主动力机构在第一方向上相对移动;y轴浮动滑块用于使入壳机构本体与主动力机构在第二方向上相对移动;第一方向和第二方向相垂直。

5、通过这种方式,实现了入壳机构与主动力机构在第一方向和第二方向上的相对移动,可以方便地对电芯和壳体的位置进行自适应灵活调整。

6、一些实施例中,所述入壳机构还包括复位机构,复位机构一端与入壳机构本体连接,另一端与主动力机构连接,用于使入壳机构和主动力机构相对移动,将入壳机构复位。

7、通过复位机构的复位操作,可以在完成每个电芯的入壳操作后,将入壳机构复位,避免了壳体和电芯的位置偏差的扩大,提高电芯和壳体的组装效率。

8、一些实施例中,复位机构包括复位夹紧机构,复位夹紧机构设置于入壳机构本体上,复位夹紧机构底部设有夹爪气缸;

9、复位夹紧机构之间设置有主动力机构连接轴,主动力机构通过主动力机构连接轴与入壳机构连接;

10、复位夹紧机构夹紧主动力机构连接轴时,夹爪气缸带动入壳机构本体相对主动力机构移动,将入壳机构本体复位。

11、通过设置复位夹紧机构,可以方便地将入壳机构进行复位,结构简单,能够大大提高电芯入壳的效率。

12、一些实施例中,所述复位机构包括第一复位夹紧机构和第二复位夹紧机构,所述主动力机构连接轴设置在所述第一复位夹紧机构和所述第二复位夹紧机构之间,所述第一复位夹紧机构和所述第二复位夹紧机构的一端固定在所述入壳机构本体上,所述第一复位夹紧机构和所述第二复位夹紧机构的另一端滑动时对所述主动力机构连接轴进行夹紧,进而夹爪气缸带动所述入壳机构本体相对所述主动力机构进行移动。

13、通过设置第一复位夹紧机构和第二复位夹紧机构,便于滑动时将主动力机构连接轴进行夹紧,从而通过夹爪气缸带动入壳机构本体相对主动力机构移动进行复位。

14、一些实施例中,第一复位夹紧机构和第二复位夹紧机构彼此相对的端部呈v字型槽状。

15、通过将第一复位夹紧机构和第二复位夹紧机构彼此相对的端部设置为v字型槽状,当入壳机构发生偏移时,v字型槽状的端部会相对主动力机构连接轴产生压力,压力使入壳机构产生浮动,自动调整自身的位置,进行复位。

16、一些实施例中,电芯固定机构和壳体固定机构沿着竖直方向排布。

17、通过将电芯固定机构和壳体固定机构沿着竖直方向排布,可使得电芯和壳体以直立的方式进行入壳装配,即立式入壳的方式,从而避免传统的卧式入壳方式会由于重力原因而导致电芯移动过程中向下偏移而难以推入壳的问题。

18、一些实施例中,所述电芯固定机构位于所述壳体固定机构的下方。

19、通过将电芯固定机构设置于壳体固定机构的下方,使电芯和壳体在入壳装配过程中,始终处于直立状态,为一种倒立入壳方式,可以避免传统的卧式入壳方式会由于重力原因而导致电芯移动过程中向下偏移而难以推入壳的问题。

20、一些实施例中,入壳机构本体一侧活动设置有分模机构,分模机构合围形成有容纳腔,容纳腔中空,用于对电芯进行定位;

21、电芯固定机构带动电芯进行移动,使电芯位于容纳腔内。

22、本技术实施例通过设置容纳腔,可以方便地实现电芯和壳体的初步对齐,减小电芯入壳时的误差,避免了壳体入口处对电芯覆膜产生剐蹭,损坏电芯覆膜。

23、一些实施例中,分模机构上与容纳腔边缘对应的位置设置有入壳隔膜;入壳隔膜向容纳腔中部延伸,用于将壳体与电芯隔离。

24、通过设置入壳隔膜,壳体和电芯首先接触到入壳隔膜,入壳隔膜形成对电芯表面覆膜的保护,避免壳口刮伤电芯。

25、一些实施例中,分模机构上与容纳腔边缘对应的位置设置有导向斜坡,导向斜坡用于引导电芯容纳于容纳腔内。

26、通过设置导向斜坡,入壳机构会带动分模连接板进行移动,从而根据压力自适应调整分模连接板的位置,进而调整容纳腔的位置,可以使电芯方便地容纳于容纳腔内,实现与壳体的对齐,从而避免了电芯和壳体无法对齐时,壳体开口处对电芯覆膜的刮伤。

27、一些实施例中,入壳机构本体上朝向壳体固定机构一侧设置有扩口机构;扩口机构与容纳腔对应设置,用于对容纳于容纳腔内的壳体进行扩口处理。

28、通过设置扩口机构,能够达到较好的扩口效果,使电芯能更方便进入壳体内。

29、一些实施例中,扩口机构包括扩口吸盘,扩口吸盘用于对壳体开口处的侧壁进行吸附。

30、通过设置扩口吸盘,可以方便地对壳体的外壁进行吸附连接和释放,结构简单,而且能够长时间重复操作。

31、另一方面,本技术实施例还提供了一种电池单体组装设备,包括上述的电芯入壳设备。

32、另一方面,本技术实施例还提出了一种电芯组装方法,包括:

33、提供壳体和电芯;

34、分别移动壳体和电芯至容纳腔内,并调整电芯和壳体的相对位置;

35、将壳体套设于电芯外侧。

36、通过本技术实施例提供的电芯组装方法,能够调整电芯和壳体的相对位置,使得电芯和壳体能够自适应对齐,方便电芯进入壳体,避免了电芯和壳体的位置误差带来的对电芯或者壳体的损害。

37、一些实施例中,提供壳体和电芯步骤中,提供壳体和电芯沿竖直方向排布。

38、通过将电芯和壳体沿着竖直方向排布,可使电芯和壳体以直立的方式进行入壳装配,即立式入壳的方式,从而避免传统的卧式入壳方式会由于重力原因而导致电芯移动过程中向下偏移而难以推入壳的问题。

39、一些实施例中,提供壳体和电芯沿竖直方向排布步骤中,使电芯位于壳体的下方。

40、通过使电芯位于壳体的下方,这样电芯和壳体在入壳装配过程中,始终处于直立状态,为一种倒立入壳方式,可以避免传统的卧式入壳方式会由于重力原因而导致电芯移动过程中向下偏移而难以推入壳的问题。

41、一些实施例中,所述方法还包括:

42、将所述容纳腔复位。

43、通过复位操作,可以在完成每个电芯的入壳操作后,将设备复位,避免了壳体和电芯的位置偏差的扩大,提高电芯和壳体的组装效率。

44、一些实施例中,容纳腔边缘设置有导向斜坡;

45、所述分别移动壳体和电芯至容纳腔内,包括:

46、将壳体移动至容纳腔内;

47、将电芯移动至容纳腔处,通过导向斜坡对容纳腔的位置进行校正,将电芯容置于容纳腔内。

48、通过设置导向斜坡,可以在电芯与导向斜坡抵接时,对容纳腔产生一定的压力,容纳腔在压力的作用下主动调整与电芯的相对位置,使壳体和电芯的位置实现自动对准,避免了由于电芯和壳体的位置偏差,造成壳体对电芯的剐蹭,对电芯覆膜造成损伤。

49、一些实施例中,容纳腔边缘设置有入壳隔膜;

50、所述将壳体套设于电芯外侧,包括:

51、壳体通过入壳隔膜与电芯抵接;

52、将壳体套设于电芯外侧;

53、当壳体移动至电芯外侧的预设位置时,将入壳隔膜向电芯两侧移动,将入壳隔膜从壳体中抽出。

54、通过设置入壳隔膜,使壳体和电芯非直接接触,避免了壳体对电芯覆膜造成的损害,很大程度起到了对电芯的保护作用。

55、上述说明仅是本技术技术方案的概述,为了能够更清楚了解本技术的技术手段,而可依照说明书的内容予以实施,并且为了让本技术的上述和其它目的、特征和优点能够更明显易懂,以下特举本技术的具体实施方式。

- 还没有人留言评论。精彩留言会获得点赞!