一种柔性复合硫化物固态电解质薄膜及其制备方法和应用

本技术涉及一种柔性复合硫化物固态电解质薄膜及其制备方法和应用,属于硫化物固态电池领域。

背景技术:

1、目前,现有的固态电解质主要分为氧化物固态电解质、硫化物固态电解质和聚合物固态电解质三种,而硫化物固态电解质因为具有较高的离子电导率和加工性能而被认为是一种最具有广阔产业化前景的固态电解质材料。实现硫化物固态电解质的商业化应用首先要进行薄膜的制备,但由于缺乏合适的高分子粘结剂导致其加工成膜困难。目前,硫化物固态电解质膜厚度在0.5~1mm,但是过高的膜厚会导致电池的实际能量密度过低。因此,目前硫化物固态电解质离实际应用的目标尚远。

2、现有技术中,技术人员采用了脉冲激光沉积、气相沉积等方法来制备相应的固态电解质膜,但这些方法成本高昂,难以真正产业化。因此亟需寻找价格低廉且更薄、性能更好的固态电解质膜并应用于锂电池中。

技术实现思路

1、针对现有制备技术存在的上述问题,本技术的目的在于提出一种行之有效的硫化物固态电解质薄膜方法,通过高分子聚合物与硫化物固态电解质复合再经过简单辊压的方法,在保证硫化物固态电解质较高的离子电导率的情况下,提升其韧性,易于成膜,减薄其厚度,进而提高固态电池的能量密度,推动其商业化发展。

2、本技术的一个方面,提供了一种柔性复合硫化物固态电解质薄膜,所述柔性复合硫化物固态电解质薄膜包括:硫化物固态电解质和具有三维骨架结构的聚合物膜;

3、所述硫化物固态电解质附着于所述具有三维骨架结构的聚合物膜;

4、所述聚合物膜为缩合多核芳烃树脂膜;

5、所述缩合多核芳烃树脂膜的分子量为2000~4000;

6、所述缩合多核芳烃树脂膜占所述柔性复合硫化物固态电解质膜的质量分数0.2~5%。

7、可选地,所述硫化物固态电解质膜包括具有三维骨架结构的聚合物膜和形成连续相的硫化物固态电解质材料。

8、可选地,所述缩合多核芳烃树脂膜的分子量独立地选自2000、3000、4000中的任意值或上述任意两点间的任意范围值。

9、可选地,所述缩合多核芳烃树脂膜的含量独立地选自0.2wt%、0.5wt%、1wt%、2wt%、5wt%中的任意值或上述任意两点间的任意范围值。

10、可选地,所述柔性复合硫化物固态电解质膜的厚度为50~200μm;

11、所述柔性复合硫化物固态电解质膜的离子电导率为1×10-4~8×10-3s/cm。

12、可选地,所述柔性复合硫化物固态电解质膜的厚度独立地选自50μm、100μm、150μm、200μm中的任意值或上述任意两点间的任意范围值。

13、可选地,所述柔性复合硫化物固态电解质膜的离子电导率独立地选自1×10-4s/cm、1×10-3s/cm、2.6×10-3s/cm、3.1×10-3s/cm、3.5×10-3s/cm、4.3×10-3s/cm、6×10-3s/cm、8×10-3s/cm中的任意值或上述任意两点间的任意范围值。

14、可选地,所述硫化物固态电解质选自lpscl0.8、lpscl1.3、lpscl1.5、lpscl1.6中的至少一种。

15、本技术的另一个方面,提供一种上述柔性复合硫化物固态电解质薄膜的制备方法,所述制备方法包括:

16、(1)将含有缩合多核芳烃树脂、硫化物固态电解质的原料混合、球磨i,获得混合物i;

17、(2)将混合物i加热i、辊压,获得所述柔性复合硫化物固态电解质薄膜。

18、可选地,所述原料中,缩合多核芳烃树脂的质量含量为0.2~5%。

19、可选地,所述缩合多核芳烃树脂的质量含量独立地选自0.2%、0.5%、1%、2%、5%中的任意值或上述任意两点间的任意范围值。

20、可选地,所述球磨i的时间为10~60分钟;

21、所述球磨i的转速为200~300转/分。

22、可选地,所述球磨i的时间独立地选自10分钟、20分钟、30分钟、40分钟、50分钟、60分钟中的任意值或上述任意两点间的任意范围值。

23、可选地,所述球磨i的转速独立地选自200转/分、250转/分、300转/分中的任意值或上述任意两点间的任意范围值。

24、可选地,所述加热i的温度为50~100℃;

25、所述加热i的时间为0.2~0.5h;

26、所述辊压的时间为10~60分钟。

27、可选地,所述加热i的温度独立地选自50℃、80℃、100℃中的任意值或上述任意两点间的任意范围值。

28、可选地,所述加热i的时间独立地选自0.2h、0.3h、0.4h、0.5h中的任意值或上述任意两点间的任意范围值。

29、可选地,所述辊压的时间独立地选自10分钟、20分钟、30分钟、40分钟、50分钟、60分钟中的任意值或上述任意两点间的任意范围值。

30、可选地,所述的柔性复合硫化物固态电解质薄膜通过球磨法得到,球磨转速为100~500转/分,球磨时间为10-60分钟。

31、可选地,所述硫化物固态电解质的制备方法包括:

32、将含有li2s、p2s5、licl的混合物ii,预磨、球磨ii、冷压、加热ii,获得陶瓷相硫化物固态电解质;

33、所述混合物ii中,li2s、p2s5、licl的物质的量之比为3.8~5.4:1:1.6~3.2。

34、可选地,所述li2s、p2s5、licl的物质的量之比独立地选自3.8:1:3.2、4.4:1:2.6、4.2:1:2.5、5.4:1:1.6中的任意值或上述任意两点间的任意范围值。

35、可选地,所述预磨的条件为:预磨的转速为100~300转/分,预磨时间为1~2h;

36、所述球磨ii的条件为:球磨ii的转速为300~500转/分,球磨ii时间为10~20h;

37、所述冷压的条件为:冷压的温度25~30℃,压力为10~15mpa,冷压时间为1~2min;

38、所述加热ii的条件为:加热ii温度为400~500℃,加热ii的时间为8~12h。

39、可选地,所述预磨的转速独立地选自100转/分、200转/分、300转/分中的任意值或上述任意两点间的任意范围值。

40、可选地,所述预磨时间独立地选自1h、1.5h、2h中的任意值或上述任意两点间的任意范围值。

41、可选地,所述球磨ii的转速独立地选自300转/分、400转/分、500转/分中的任意值或上述任意两点间的任意范围值。

42、可选地,所述球磨ii的时间独立地选自10h、15h、20h中的任意值或上述任意两点间的任意范围值。

43、可选地,所述冷压的温度独立地选自25℃、27℃、30℃中的任意值或上述任意两点间的任意范围值。

44、可选地,所述冷压的压力独立地选自10mpa、12mpa、15mpa中的任意值或上述任意两点间的任意范围值。

45、可选地,所述冷压的时间独立地选自1min、1.5min、2min中的任意值或上述任意两点间的任意范围值。

46、可选地,所述加热ii的温度独立地选自400℃、450℃、495℃、500℃中的任意值或上述任意两点间的任意范围值。

47、可选地,所述加热ii的时间独立地选自8h、10h、12h中的任意值或上述任意两点间的任意范围值。

48、本技术的又一个方面,提供一种复合硫化固态电池,所述复合硫化固态电池复合硫化物固态电解质、负极和正极;

49、所述负极选自li-in、li-mg、li-sn中的至少一种;

50、所述正极选自ncm811(lini0.8co0.1mn0.1o2)、ncm622(lini0.6co0.2mn0.2o2)、lco(licoo2)中的至少一种;

51、所述复合硫化物固态电解质选自上述柔性复合硫化物固态电解质薄膜或上述制备方法获得的柔性复合硫化物固态电解质薄膜;

52、其中,所述复合硫化物固态电解质位于正极和负极之间。

53、作为一种具体的实施方式,所述制备方法包括:

54、(1)将物质的量之比为3.8~5.4:1:1.6~3.2的li2s、p2s5、licl置于球磨罐中,通过100~300转/分预磨1~2h,300~500转/分的球磨10~20h得到硫化物固态电解质的非晶相混合物,将进行冷压得到素胚,放入石英管中,室温下加热至400~500℃加热8~12h。温度降至室温得到陶瓷相硫化物固态电解质。

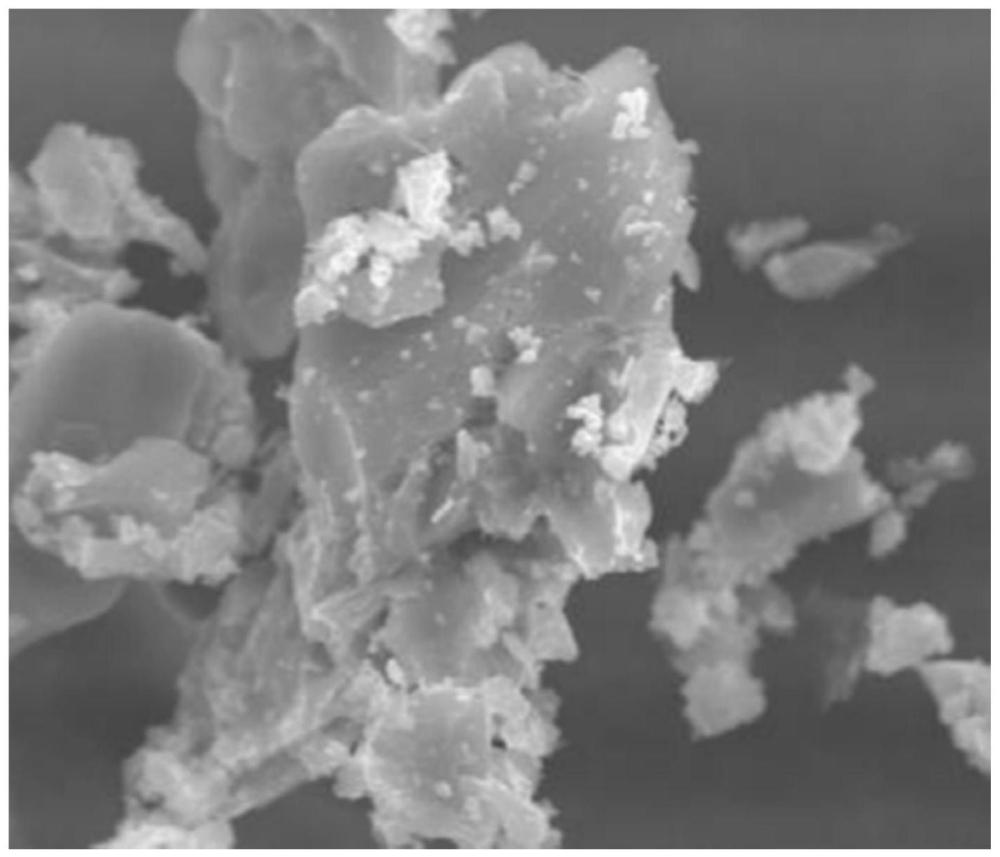

55、(2)将质量含量分别为0.2~5%copna和硫化物固态电解质置于球磨罐进行10~60分钟的球磨,使copna与硫化物固态电解质进行均匀混合,致使copna原纤化,将混合物从球磨罐中取出备用。

56、(3)将球磨均匀的混合物置于120×120mm钢板上,放在固体加热台上进行加热,加热温度为50~100℃,至混合物出现粘结趋势,用钢棒对混合物进行辊压,辊压时间为10~60分钟,直至其达到50~200μm厚度。将薄膜取下,两端用称量纸夹住,在切片机上进行裁切,薄膜片直径为5~10mm。

57、(4)将裁切好的li-in、li-mg、li-sn合金中的一种或几种混合作为负极,复合硫化物固态电解质薄膜以及ncm811、ncm622、lco中的一种作为正极,置于固态电池壳,通过150~500mpa压力使界面保持紧密接触,最后测试其电化学性能。

58、本技术公开了一种柔性复合硫化物固态电解质薄膜设计、制备及应用方法。此发明属于硫化物固态电池领域。本发明主要通过调节copna(缩合多核芳烃树脂,又称沥青树脂)的分子链聚合度以及与lpscl(锂磷硫氯化物)的比例,改善硫银锗矿结构的lpscl(锂磷硫氯化物)较差的韧性和成膜性,进而得到一种高离子电导率,电化学性能优异的微米级厚度柔性复合硫化物固态电解质薄膜,并设计组装全固态电池。该薄膜技术可以缩短锂离子的传输路径,降低锂离子传输阻抗,显著提高固态锂离子电池的能量密度。柔性复合硫化物固态电解质薄膜与正负极可形成稳定的界面结构,从而使固态电池获得较高的容量以及循环稳定性。

59、本技术能产生的有益效果包括:

60、(1)薄膜化结构有效缩短了li+的传输路径,减少了晶界限制,提高了固态电池能量密度。

61、(2)增强了复合固态电解质的机械强度,有效抑制了枝晶生长。

62、(3)能在60℃的高温下循环,并获得较高的放电容量。

- 还没有人留言评论。精彩留言会获得点赞!