一种太阳电池及其制备方法和电池组件与流程

1.本技术涉及太阳能电池技术领域,具体而言,涉及一种太阳电池及其制备方法和电池组件。

背景技术:

2.当前市场上,topcon电池大多数是以p型的单晶硅为主。然而,p型topcon电池的光电转换效率难以达到23.5%以上,目前行业内效率已接近极限。以n型硅为基底的电池片拥有的转换效率更高,研发生产n型高效电池是提高光电转换效率的有效途径。

3.对于n-topcon电池,目前的主流制备工艺包括:硅片-制绒-硼扩散-背面刻蚀-隧穿氧化-原位掺杂非晶硅-去绕镀-正面氧化铝-正面氮化硅-背面氮化硅-印刷烧结-测试分选。

4.然而,发明人发现,利用现有的制备工艺制备获得的topcon电池,在el测试时,往往会出现发黑现象。并且,制备获得的topcon电池容易出现发黑不良及效率低的问题。

技术实现要素:

5.基于上述的不足,本技术提供了一种太阳电池及其制备方法和电池组件,以部分或全部地改善、甚至解决相关技术中太阳电池发黑不良的问题。

6.本技术是这样实现的:

7.在第一方面,本技术的示例提供了一种太阳电池的制备方法,制备方法包括依次进行的制绒工序和硼或磷扩散工序;在制绒工序和硼或磷扩散工序之间,制备方法还包括:

8.对利用花篮装载进行湿法制绒后的硅片进行加热,在硅片的正面和背面均形成第一氧化层以吸附硅片的杂质;去除硅片的正面和背面的第一氧化层;

9.可选的,第一氧化层的厚度为4-5nm。

10.在上述实现过程中,利用花篮装载进行湿法制绒后的硅片,花篮齿位与硅片的接触部位不可避免存在添加剂和碱结晶残留等杂质,在硅片与花篮的接触位置会形成缺陷。在利用花篮装载硅片进行湿法制绒后,对硅片进行加热,在硅片的正面和背面形成第一氧化层,以对硅片表面附着的有机物和杂质进行吸附处理;然后去除吸附有杂质的第一氧化层,提升硅片表面的洁净度,以进一步提高后续硼扩工艺或磷扩工艺的扩散均匀性,提高太阳电池的质量和效率。若直接对制绒后的电池片进行后续硼扩或磷扩工艺,这些缺陷在硼扩工艺后,硅片与湿法花篮齿的接触部位的缺陷会被成倍放大。在el测试下,该位置处出现严重的发黑不良,影响太阳电池的良率和效率。

11.结合第一方面,在本技术第一方面的第一种可能的实施方式中,硅片为n型单晶硅片;太阳电池包括叠层设置的钝化/减反射膜、钝化层、p型发射极、n型单晶硅片基底、隧穿氧化层、n型多晶硅薄膜和减反射膜。

12.n-topcon电池的硼扩工艺需要在较大的开压以及较高的温度下进行,例如:开压在700mv以上,硼扩工艺温度上升到1000℃,n-topcon电池受杂质污染的影响更为敏感,进

一步的在el测试时的发黑现象更加明显,所以上述方法对n-topcon电池的改善效果更显著。在上述实现过程中,在n-topcon电池的制备工艺中,对湿法制绒后的n型单晶硅片进行加热,形成第一氧化层以吸附杂质,并在去除硅片两面第一氧化层以后再进行硼扩工艺,能够提高制备获得的n-topcon电池的质量和效率。

13.结合第一方面,在本技术第一方面的第二种可能的实施方式中,进行加热的方法包括:将制绒后的硅片升温至第一预设温度,保温第一预设时间;第一预设温度为600~800℃,第一预设时间为30~60s。

14.结合第一方面,在本技术第一方面的第三种可能的实施方式中,第一预设温度为700~800℃。

15.在上述实现过程中,将湿法制绒后的硅片升温至600~800℃的一第预设温度下,保温30~60s的第一预设时间,能够在保证形成第一氧化层以对硅片表面的杂质进行吸附的同时,不但能避免由于加热温度过低或保温时间过短而不能有效吸附杂质,还能避免由于加热温度过高或保温时间过长而导致吸附于第一氧化层的杂质扩散进入硅片的内部,影响太阳电池的质量和效率。

16.将制绒后的硅片加热至700~800℃,能够进一步减小硅片处的杂质,提高太阳电池的质量和效率。

17.结合第一方面,在本技术第一方面的第四种可能的实施方式中,去除硅片正面和背面的第一氧化层的方法包括:利用清洗剂清洗硅片,清洗时间为30~50s;清洗剂包括hf;

18.可选的,清洗剂包括体积浓度为15~30%的hf。

19.加热硅片,在硅片表面形成第一氧化层,以将硅片表面的杂质吸附于第一氧化层。在上述实现过程中,利用含有hf的清洗剂清洗硅片30~50s,能够去除硅片表面的第一氧化层及吸附于第一氧化层的杂质,以提高后续通过硼扩或磷扩工艺等工艺获得的太阳电池的质量和效率。

20.利用体积浓度为15~30%的hf,能够在去除第一氧化层及杂质的情况下,减小hf的用量,减小太阳电池的制备成本。

21.结合第一方面,在本技术第一方面的第五种可能的实施方式中,清洗剂还包括hcl;

22.可选的,清洗剂还包括体积浓度为5~10%的hcl;

23.可选的,清洗剂包括体积比为3:1的hf和hcl。

24.在上述实现过程中,利用适宜配比的hf和hcl,能够有效去除第一氧化层及吸附于第一氧化层杂质,还能减小hf和hf和hcl的用量,避免hf和hcl影响硅片(例如过腐蚀破坏绒面),减小太阳电池的制备成本。

25.结合第一方面,在本技术第一方面的第六种可能的实施方式中,在利用清洗剂清洗所述硅片后,在硅片表面形成第二氧化层,对表面形成有第二氧化层的硅片进行硼或磷扩散工序;

26.可选的,形成第二氧化层的方法包括:利用臭氧吹扫硅片。

27.在上述实现过程中,在利用清洗剂去除第一氧化层的硅片表面重新形成第二氧化层,能够在硅片表面形成一层保护层,可以进一步减少杂质污染,使后续的硼扩或磷扩工艺更加均匀。

28.在第二方面,本技术的示例提供一种太阳电池,根据第一方面提供的太阳电池的制备方法制得。

29.在上述实现过程中,在太阳电池的制备工艺中,将湿法制绒后的硅片加热,形成氧化层,能够将制绒工艺时由于花篮等工装方式而在硅片处产生的杂质进行吸附,并利用清洗剂等方式去除吸附有杂质的氧化层,使得后续通过硼扩或磷扩等工艺制备获得的太阳电池具有较好的质量和转换效率。

30.结合第二方面,在第二方面的第一种可能的实施方式中,太阳电池电池包括叠层设置的钝化/减反射膜、钝化层、p型发射极、n型硅片基底、隧穿氧化层、n型多晶硅薄膜和减反射膜;太阳电池为四边形薄板结构,具有在制绒工艺时用于与花篮接触的第一边和不与花篮接触的第二边;第一边和第二边在el测试时的发黑程度一致。

31.n-topcon在制绒工艺时不与花篮接触的第二边,通常在el测试不会出现发黑现象;而现有的n-topcon在制绒工艺时与花篮接触的第一边,通常在el测试时出现花篮印,出现发黑现象。在上述实现过程中,本示例提供的n-topcon,用于与花篮接触的第一边与不与花篮接触的第二边在el测试时的发黑程度一致,即第一边的各个位置处均不会出现花篮印的发黑现象,能够有效去除湿法花篮印,提高n-topcon电池的质量和转换效率。

32.在第三方面,本技术的示例提供了一种电池组件,包括多片第二方面提供的太阳电池。

33.在上述实现过程中,第二方面提供的太阳电池,能够避免湿法花篮印的产生,具有较高的质量和转换效率。因此,包含有多片第二方面提供的太阳电池的电池组件,具有良好的转换效率。

附图说明

34.为了更清楚地说明本技术实施例或现有技术中的技术方案,以下将对实施例或现有技术描述中所需要使用的附图作简单地介绍。

35.图1为现有技术湿法制绒后硅片的截面示意图;

36.图2为本技术形成有第一氧化层的硅片的截面示意图;

37.图3为本技术去除第一氧化层后硅片的截面示意图;

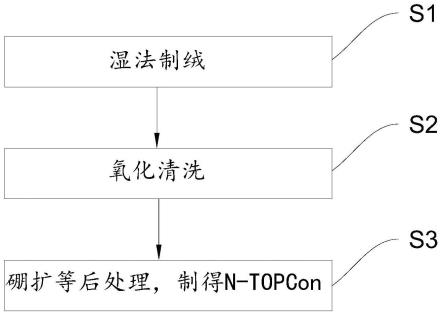

38.图4为本技术示例提供的topcon电池的制备工艺流程图;

39.图5为本技术实施例1提供的topcon电池的el测试图;

40.图6为本技术实施例2提供的topcon电池的el测试图;

41.图7为本技术对比例1提供的topcon电池的el测试图;

42.图8为本技术对比例2提供的topcon电池的el测试图。

43.图标:10-制绒硅片;20-杂质;30-第一氧化层。

具体实施方式

44.下面将结合实施例对本技术的实施方案进行详细描述,但是本领域技术人员将会理解,下列实施例仅用于说明本技术,而不应视为限制本技术的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

45.以下针对本技术示例提供的topcon电池及其制备方法和电池组件进行具体说明:

46.对于n-topcon电池,目前的主流制备工艺包括:n型硅片-制绒-硼扩散-背面刻蚀-隧穿氧化-原位掺杂非晶硅-去绕镀-正面氧化铝-正面氮化硅-背面氮化硅-印刷烧结-测试分选。

47.然而,发明人发现,利用现有的制备工艺制备获得的topcon电池,在el测试时,往往会出现发黑现象。

48.发明人分析出现发黑现象的原因,认为:在n型高效topcon电池的研发生产中,在湿法制绒时,会将硅片装载在花篮内,将花篮和硅片一起浸泡于制绒槽内。在制绒硅片10和花篮齿的接触位置,会存在添加剂有机物和碱类结晶的轻微残留。制绒硅片10表面残留的添加剂有机物和碱类结晶等杂质20的示意图如图1所示。在后续硼扩高温工艺过程中,该缺陷被放大,导致硅片与花篮齿接触的位置,在el测试时出现发黑异常。

49.发明人认为,在topcon电池的制备工艺中,制绒时存在的花篮印,会降低后续硼扩或磷扩工艺的均匀性,进而降低topcon电池的良率和效率。

50.基于此,发明人提供了topcon电池的制备方法,包括:在湿法制绒工序和硼扩或磷扩工序之间进行的氧化除杂和清洗工序。氧化除杂和清洗工序包括:对利用花篮装载进行湿法制绒后的硅片进行加热,在硅片的正面和背面均形成第一氧化层以吸附硅片的杂质;去除硅片正面和背面的第一氧化层。

51.在利用花篮装载硅片进行湿法制绒后,对制绒硅片10进行加热,在制绒硅片10的表面形成第一氧化层30,以对制绒硅片10表面附着的有机物和碱类结晶等杂质20进行吸附处理。在湿法制绒后的制绒硅片10表面形成第一氧化层30的截面示意图如图2所示(图中为了清楚展示,将杂质20绘制于第一氧化层30的上表面,并不表示杂质20位于第一氧化层30的表面。杂质20还可以位于第一氧化层30的内部)。

52.然后去除吸附有杂质20的第一氧化层30,可以提升制绒硅片10表面的洁净度,以进一步提高后续硼扩或磷扩工艺的均匀性,避免topcon电池出现湿法花篮印,提高topcon电池的质量和效率。若不消除或改善这杂质20,在硼扩工艺后,硅片湿法花篮齿的接触部位的这些缺陷会被成倍放大,导致在el测试下,该位置处出现严重发黑不良,严重影响topcon电池的良率和效率。去除吸附有杂质20的第一氧化层30的硅片的截面示意图如图3所示。

53.以下结合附图对本技术示例提供的topcon电池的制备方法作进一步的详细描述。

54.请参阅图4,本示例提供一种n-topcon电池的制备方法,包括:

55.s1、制绒

56.对硅片的正面和背面进行制绒,使硅片表面形成绒面,以增加光的反射率,还可以去除硅基体的部分杂质。

57.在制绒时,可以将硅片装载于花篮中,将装载有硅片的花篮浸入盛放有例如koh液体等制绒剂的制绒槽内。其中,制绒槽中的制绒剂可以为体积浓度为1~20%的koh,制绒步骤的温度条件可以为40~80℃。然后依次对制绒后的硅片进行酸洗、水洗、慢提拉、在80~100℃的温度下烘干。其中,酸洗可以采用体积浓度为1~30%的hf。

58.s2、氧化清洗

59.对利用花篮装载进行湿法制绒后的制绒硅片10进行加热,形成第一氧化层30以吸附制绒硅片10表面的杂质20;去除制绒硅片10正面和背面的第一氧化层30。

60.在制绒工序中,利用花篮装载硅片,进行湿法制绒获得制绒硅片10后,制绒硅片10与花篮齿位的接触部位不可避免会存在一些添加剂和碱结晶残留等杂质20,在硅片用于与花篮接触的接触位置处会存在缺陷。例如,在四边形平板状的n-topcon电池中,n-topcon电池片具有用于与花篮接触的第一边和不与花篮接触的第二边。与花篮接触的第一边可能会残留一些添加剂和碱结晶残留等杂质20,在第一边处形成缺陷。若不改善这些缺陷,这些缺陷在后续硼扩工序中被放大,导致用于与花篮接触的第一边,在el测试时出现发黑异常,影响n-topcon电池的质量和效率。

61.在利用花篮装载硅片进行湿法制绒后,对制绒硅片10进行加热,在制绒硅片10的表面形成第一氧化层30,可以对制绒硅片10表面附着的有机物和碱结晶等杂质20进行吸附处理。然后去除吸附有杂质20的第一氧化层30,可以提升制绒硅片10表面的洁净度,以进一步提高后续硼扩或磷扩工艺的扩散均匀性,提高n-topcon电池的质量和效率。

62.本技术不限制如何对制绒硅片10进行加热以形成第一氧化层30。在一些可能的实施方式中,将制绒硅片10升温至600~800℃的第一预设温度下,保温30~60s的第一预设时间。

63.示例性地,第一预设温度包括但不限于为600℃、650℃、700℃、750℃和800℃中的一者或任意两者之间的范围。

64.示例性地,第一预设时间包括但不限于为30s、35s、40s、50s和60s中的一者或任意两者之间的范围。

65.将制绒硅片10升温至600~800℃的第一预设温度下,保温30~60s的第一预设时间,能够在保证形成第一氧化层30以对制绒硅片10表面的杂质20进行吸附的同时,不但能避免由于加热温度过低或保温时间过短而不能有效吸附杂质20,还能避免由于加热温度过高或保温时间过长而导致吸附于第一氧化层30的杂质20扩散进入制绒硅片10的内部,影响n-topcon电池的质量和效率。

66.为了便于提高制绒硅片10的氧化处理效率以及控制制绒硅片10的氧化吸杂质量,在一些可能的实施方式中,可以利用步进式加热炉进行制绒硅片10的加热。通过设置加热炉的长度和制绒硅片10在加热炉内的输送速度(滚轮传送),控制制绒硅片10的加热时间,减小氧化处理工艺的误差。

67.本技术不限制具体的加热时间和加热温度,相关人员可以在保证能够在制绒硅片10表面形成第一氧化层30的情况下,根据需要进行相应的调整。

68.在一些可能的实施方式中,可以将制绒硅片10放置于纯氧环境或者高压或低压环境下,进行加热。由于在纯氧或者低压或高压环境下的氧化速率以及杂质的扩散速率会发生变化,相关人员可以适当降低或提高第一预设温度,以及适当延长或缩短保温时间。

69.本技术不限制如何去除制绒硅片10表面吸附有杂质20的第一氧化层30,相关人员可以根据需要进行相应的调整。

70.在一些可能的实施方式中,可以利用包括hf的清洗剂清洗表面形成有第一氧化层30的制绒硅片10。

71.利用包括有hf的清洗剂清洗制绒硅片10的表面,不但能够有效去除第一氧化层30以及杂质20,还能够对制绒硅片10表面的绒面进行表面修饰,对制绒硅片10进行钝化处理。

72.本技术不限制清洗剂的具体组成,在一些可能的实施方式中,清洗剂还包括hcl。

73.示例性的,清洗剂包括体积浓度为15~30%的hf和体积浓度为5~10%的hcl。

74.进一步的,清洗剂包括体积比为3:1的体积浓度为15~30%的hf和体积浓度为5~10%的hcl。

75.本技术不限制具体的清洗时间,在一些可能的实施方式中,利用包括体积比为3:1的体积浓度15~30%hf和体积浓度5~10%hcl的清洗剂,清洗制绒硅片10,清洗时间为30~50s。示例性的,清洗时间包括但不限于为30s、35s、40s、50s和60s中的一者或任意两者之间的范围。

76.为了进一步提高制得的n-topcon电池的质量和效率,在一些可能的实施方式中,可以在去除第一氧化层30后的制绒硅片10表面,形成第二氧化层薄层,进行表面修饰和钝化处理,使得后续的硼扩处理工艺更加均匀。

77.进一步的,可以通过臭氧吹扫的方式,在硅片表面形成一层第二氧化层。或者,利用硝酸进行钝化处理,形成第二氧化层。

78.s3、对步骤s2得到的制绒硅片10进行后处理,制得n-topcon电池。

79.s3可以采用常规的n-topcon电池的制备工艺,本技术示例的n-topcon电池的制作工艺在不改变原有的n-topcon电池的制作步骤上,在制绒和硼扩工序之间进行了氧化清洗步骤,可以将湿法制绒时产生的花篮印去除,提高后续硼扩散的均匀性,提高制得的n-topcon电池的质量。

80.在本技术中,对步骤s2氧化清洗后的硅片,进行后处理的步骤只要能够实现制得n-topcon电池,都是可行的,本技术对其不做具体限定。

81.示例性的,对氧化除杂后的制绒硅片10进行硼扩工艺,形成pn结。对制绒硅片10进行硼扩的步骤可以包括:将制绒硅片10放置于硼扩管中,在700~900℃的温度下通入硼源,20~1000s,然后在900~1200℃的温度下推结100~5000s。

82.示例性的,对硼扩工艺的硅片进行刻蚀。刻蚀的方法可以包括:将硼扩后的硅片放置于盛放有hno3和hf等刻蚀剂的刻蚀槽中。

83.示例性的,对刻蚀后的硅片进行隧穿氧化。隧穿氧化的步骤包括:将刻蚀后的硅片加热至600℃进行氧化,在硅片背面形成隧穿氧化层。

84.示例性的,对隧穿氧化后的硅片进行掺杂非晶硅。掺杂非晶硅的步骤包括:在400℃的工艺温度下,通入的气体为ph3和sih4混合气体,对隧穿氧化步骤后得到的硅片进行原位掺杂非晶硅。

85.示例性的,对上述掺杂非晶硅后的硅片进行退火,退火的步骤包括:将硅片放置于在800℃下进行约60min的恒温退火,使得掺杂非晶硅变为掺磷多晶硅。

86.示例性的,对上述退火后的硅片进行去绕镀。去绕镀的步骤包括:在退火完的硅片背面生长氧化硅,正面绕镀区域用hf洗去氧化硅,然后放置于碱抛槽(koh体积浓度为1%-20%、温度为40-90℃、碱抛添加剂的用量为2-20l)进行碱抛去掉正面多晶硅绕度。

87.示例性的,对上述去绕镀之后的硅片进行正面沉积氧化铝、沉积正面氮化硅和背面氮化硅。沉积正面氧化铝的步骤包括:采用热原子沉积(ald)的方式沉积正面氧化铝,工艺温度为200~250℃。沉积正面氮化硅和背面氮化硅的步骤包括:采用等离子体化学气相沉积法沉积正面和背面氮化硅薄膜,沉积时通入nh3和sih4气体。

88.示例性的,对上述沉积形成正面和背面氮化硅薄膜的硅片进行丝网印刷和烧结。

89.在一些可能的实施方式中,本技术示例提供一种p-topcon电池的制备方法,包括:制绒:湿法碱制绒;氧化清洗:将制绒硅片10加热形成第一氧化层30,利用清洗剂去除吸附有杂质20的第一氧化层30;磷扩散:进行磷掺杂;刻蚀:背面抛光和去除边缘p-n结;正/背膜:镀正面/背面钝化减反膜;丝网印刷:使背银浆料、铝浆及正银浆料,经过丝网印刷工艺,烘干烧结后形成接触电极。

90.本技术的示例还提供一种通过上述制备方法制备获得的topcon电池。

91.示例性的,本技术的示例提供一种通过如图4所述的制备方法制得的n-topcon电池。

92.该n-topcon电池为四边形薄板结构,具有在制绒工艺时用于与花篮接触的第一边和不与花篮接触的第二边。一般情况下,不与花篮接触的第二边通常不会表现出发黑现象,与花篮接触的第二边会出现花篮印,因此两者的发黑程度相差较大,即第二边几乎不发黑,第一边出现明显的异常发黑。而在本示例提供的n-topcon电池中,第一边和第二边在el测试时均不会出现发黑现象,能够避免花篮印的产生。

93.本技术的示例还提供一种电池组件。该电池组件包括多片上述n-topcon电池。

94.本技术不限制电池组件的具体设置形式,相关人员可以根据需要进行相应的调整。

95.在一种可能的实施方式中,电池组件包括多片n-topcon电池,多片n-topcon电池可以通过串联的方式连接。

96.示例性地,光电池组件包括64片或72片n-topcon电池。

97.在一种可能的实施方式中,电池组件还包括光伏玻璃层。光伏玻璃层覆盖在n-topcon电池的上表面,以保护n-topcon电池。其中,光伏玻璃层中的光伏玻璃也叫光电玻璃,是一种钢化处理的低铁玻璃,具有非常好的透光性以及很高的硬度,可以适应较大的昼夜温差以及恶劣的天气环境,从而保护n-topcon电池。

98.同样,在一种可能的实施方式中,电池组件还包括光伏背板。光伏背板具有良好的绝缘性、防水性和耐老化性,将光伏背板设置于n-topcon电池的背面,进一步保护n-topcon电池。光伏背板也可以由钢化玻璃制成。

99.进一步地,在一种可能的实施方式中,电池组件还包括透光性良好的eva薄膜层。n-topcon电池非常脆弱,光伏玻璃层不能直接附着在n-topcon电池的上表面,需要eva薄膜在中间起到粘接作用。

100.为了提高电池组件的稳定性,电池组件还可以设置有边框,将多片n-topcon电池安装于边框内,以支撑和保护电池组件。

101.以下结合实施例对本技术示例提供的n-topcon电池进行详细描述。

102.实施例1

103.本技术实施例1提供一种n-topcon电池,通过以下方法制备获得:

104.以n型硅片为原硅片,依次对该硅片进行:制绒+氧化清洗+硼扩+碱抛+poly+退火+rca+正背镀氮化硅+丝网印刷。

105.其中,制绒条件为:体积浓度为20%的koh,制绒温度为40℃;氧化清洗条件为:将制绒后的硅片加热至600℃,保温60s;将体积浓度为15%hf和体积浓度为5%hcl盐酸,按体积比为3:1配置清洗剂,清洗50s;硼扩条件为:将氧化清洗后的硅片放置于硼扩管中,在700

℃的温度下通入硼源500s,然后在1000℃的温度下推结1000s;碱抛的条件为:将上述硅片放置于碱抛槽(体积浓度为10%koh、温度为40℃、碱抛添加剂的用量为10l);poly的条件为:通入的气体为ph3和sih4混合气体,工艺温度为600℃;退火条件为:850℃下进行60min恒温退火;rca条件为:体积浓度为20%的hf洗去氧化硅;正背镀氮化硅条件为:采用等离子体化学气相沉积法在硅片表面沉积正面和背面氮化硅薄膜,沉积时通入nh3和sih4气体,其中,工艺温度为500℃,压力为200pa;丝网印刷条件为:采用dup网版进行丝网印刷制得n-topcon电池。

106.实施例2

107.本技术实施例2提供一种n-topcon电池,与实施例1的区别在于,其制备方法中,将制绒后的硅片加热至800℃,保温30s。

108.对比例1

109.本技术对比例1提供一种n-topcon电池,与实施例1的区别在于,其制备方法为依次进行的制绒+硼扩+碱抛+poly+退火+rca+正背镀氮化硅+丝网印刷。其中,各个工序的具体条件与实施例1相同。

110.对比例2

111.本技术对比例2提供一种n-topcon电池,与实施例1的区别在于,氧化清洗中,将制绒后的硅片加热至400℃。

112.对比例3

113.本技术对比例3提供一种n-topcon电池,与实施例1的区别在于,氧化清洗中,将制绒后的硅片加热至1000℃。

114.实验例

115.对实施例1和2以及对比例1和2提供的n-topcon电池进行el测试,以观察其发黑现象。

116.实施例1的测试结果如图5所示,实施例2的测试结果如图6所示,对比例1的测试结果如图7所示,对比例2的测试结果如图8所示。

117.结果分析,根据实施例1和2与对比例1的对比图可知,本技术实施例1和2提供的n-topcon电池在el测试时均未出现发黑现象,能够避免花篮印的产生;对比例1提供的n-topcon电池具有明显的花篮印。

118.根据实施例1和2与对比例2的对比图可知,对比例2提供的n-topcon电池仍然存在明显的花篮印。

119.以上所述仅为本技术的优选实施例而已,并不用于限制本技术,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1