一种锂离子废旧液处理方法与流程

1.本发明涉及锂离子废旧液处理技术领域,具体为一种锂离子废旧液处理方法。

背景技术:

2.锂电池是一类由锂金属或锂合金为正/负极材料、使用非水电解质溶液的电池,由于锂金属的化学特性非常活泼,使得锂金属的加工、保存、使用,对环境要求非常高,随着科学技术的发展,锂电池已经成为了主流,锂电池大致可分为两类:锂金属电池和锂离子电池,锂离子电池不含有金属态的锂,并且是可以充电的。

3.锂电池电解液是电池中离子传输的载体,一般由锂盐和有机溶剂组成。电解液在锂电池正、负极之间起到传导离子的作用,是锂离子电池获得高电压、高比能等优点的保证,电解液一般由高纯度的有机溶剂、电解质锂盐、必要的添加剂等原料,在一定条件下、按一定比例配制而成的。

4.现有的锂电池在使用过后,需要对锂电池进行废旧处理,而锂电池内部的废旧液是最难处理的,而现有对电解液是通过物理和化学反应的方式,对电解液进行废旧处理,但由于废旧液内的污染元素较多,导致现有处理方法不能对废旧液彻底清理干净,且处理工作效率低下,为此,我们提出一种锂离子废旧液处理方法。

技术实现要素:

5.鉴于上述和/或现有一种锂离子废旧液处理方法中存在的问题,提出了本发明。

6.因此,本发明的目的是提供一种锂离子废旧液处理方法,通过li浸出段的氧化浸出液配制、氧化浸出、压滤、除al、fe和压滤出硫酸锂溶液,通过沉锂的配碱、沉锂、搅洗和烘干得到湿碳酸锂,再通过fe浸出+沉淀得到湿磷酸铁,能够解决上述提出现有的问题。

7.为解决上述技术问题,根据本发明的一个方面,本发明提供了如下技术方案:

8.一种锂离子废旧液处理方法,其包括:以下处理步骤:

9.步骤一:li浸出段;

10.s1:氧化浸出液配制:

11.①

氧化浸出液配制槽中先从洗水缓冲罐中定量泵入洗水,接着定量泵入硫酸;

12.②

配制槽需要增加冷却系统,保证浸出液温度≤35℃;

13.③

冷却5min后,定量泵入双氧水,3种液体全部泵入配制槽后,设置检验;

14.④

搅拌混合1min后泵入氧化浸出缓冲罐;

15.s2:氧化浸出:

16.①

从氧化浸出缓冲罐定量泵入所需量1/3的浸出液至氧化浸出反应釜;

17.②

破碎后正极粉定量输送到氧化浸出反应釜;

18.③

从氧化浸出缓冲罐定量泵入所需量2/3的浸出液;

19.④

在搅拌下浸出反应40min;

20.s3:压滤:

21.①

反应后浆料泵入板框压滤机进行压滤,滤液泵入浸出缓冲釜;

22.②

压滤后,定量泵入mvr冷凝水对滤渣进行清洗压滤,滤液泵入洗水缓冲罐,用于氧化浸出液配制;

23.s4:除al、fe:

24.①

浸出液缓冲液经换热器升温至70℃后泵入除al、fe反应釜,在搅拌的同时,定量泵入沉锂母液;

25.②

加料的同时继续升温至90℃;

26.③

在搅拌的同时,ph计控制泵入硫酸至ph值约4.0;

27.④

在搅拌的同时,定量泵入50%双氧水,在ph计控制下泵入40%氢氧化钠溶液至ph值6.5-7,搅拌反应5min;

28.⑤

保温搅拌反应30min;

29.s5:压滤:

30.①

除杂浆液泵入板框压滤机进行压滤,滤液进入原料锂液槽,随着泵至mvr原料锂液槽;

31.②

定量泵入冷凝水清洗滤渣,滤液泵入洗水缓冲罐;

32.③

输送滤渣至回转窑进行焙烧,输送通过螺旋完成;

33.步骤二:沉锂段;

34.s1:配碱:

35.①

淋洗水定量泵入到配碱槽中,在搅拌情况下定量加入碳酸钠粉末,反应为放热反应,搅拌20分钟溶解完全;

36.②

溶解后溶液泵入碱液缓冲罐,再泵至板框压滤机压滤,固废通过传送带送至固废烘干集中点烘干后落入吨包,吨包设有称,用于反馈是否已装满,若装满发出警报,提醒相关人员。

37.③

压滤后进碱液储存罐停留48h,碱液停留48h后会有少量沉淀产生;

38.④

为防止输送过程中,碳酸钠低温析出,管道需要保温;

39.⑤

储存罐中的碱液经过管道除磁、精密过滤机后到换热器升温至90℃后间歇泵至沉锂釜,加料时间10min;

40.s2:沉锂:

41.①

冷冻结晶后mvr合格锂液经管道泵至合格液罐;

42.②

合格液除磁、精密过滤机后到换热器升温至90℃后定量泵入沉锂釜;

43.③

在搅拌情况下通过喷淋方式加入上述碱液,加碱总时长为10min;

44.④

加碱后搅拌持续反应30min;

45.s3:离心淋洗:

46.①

沉锂釜中碳酸锂浆液通过泵导入离心机中;

47.②

离心分离出沉锂母液,碳酸锂留在离心机中;

48.③

用定量搅洗水#1对碳酸锂进行淋洗,淋洗水进入淋洗水槽;

49.④

后用mvr冷凝水进行淋洗,淋洗水同样进入淋洗水槽,淋洗水用于配碱;

50.⑤

碳酸锂淋洗后再离心分离,分离后湿碳酸锂下料至搅洗釜#1中;

51.s3:搅洗1:

52.①

湿碳酸锂下料至搅洗釜#1后,定量泵入搅洗水#2,搅拌反应10min;

53.②

反应后泵入搅洗缓冲釜,再泵至离心机离心分离,离心分离后湿碳酸锂下料至搅洗釜#2;

54.s4:搅洗2:

55.①

湿碳酸锂后下料至搅洗釜#2后,用定量纯水经换热器后加温至90℃泵入搅洗釜#2,搅拌反应10min;

56.②

反应后泵入搅洗缓冲釜#2,接着进入离心机离心固液分离;

57.③

该离心机预留纯水管道备用,用于后续纯水喷淋淋洗;

58.s5:烘干:

59.①

离心分离后湿碳酸锂经螺旋输送机输送到盘干机进行干燥;

60.步骤三:fe浸出+沉淀;

61.s1:浸出液配置:

62.①

先加入定量淋洗水,然后定量加入50%硫酸溶液,室温下搅拌10分钟;

63.②

泵入缓冲槽,再通过换热器加热至80℃用于浸铁;

64.s2:浸铁:

65.①

将焙烧后的fepo4定量输送至浸出反应釜中;

66.②

定量泵入已加热至80℃的硫酸溶液反应60分钟,得到浸出液;

67.③

混合液经过板框压滤机,固废通过传送带送至固废烘干集中点烘干后落入吨包,吨包设有称,用于反馈是否已装满,若装满发出警报,提醒相关人员;

68.④

再经过精密过滤器去除固体残留物,进入预反应釜;

69.s3:配碱:

70.①

冷凝水定量泵入配碱槽中,在搅拌情况下定量加入碳酸钠粉末,搅拌20分钟溶解完全;

71.②

溶解后溶液进碱液缓冲罐,再用过滤泵至板框压滤机压滤,固废通过传送带送至固废烘干集中点烘干后落入吨包,吨包设有称,用于反馈是否已装满,若装满发出警报,提醒相关人员;

72.③

压滤后进碱液储存罐停留48h,碱液停留48h后会有少量沉淀产生;

73.s4:沉铁:

74.①

3.3配制的碱液通过精密过滤器后,通过喷淋方式定量缓慢加入到预反应釜中,喷淋20min,室温搅拌10分钟;

75.②

将混合液泵入沉铁釜沉铁,沉铁釜蒸汽加热至90℃,在搅拌条件下反应90分钟;

76.③

将混合液泵入板框压滤机中进行固液分离;

77.s5:水洗:

78.①

固液分离后,液体流入废水槽;

79.②

用搅洗水进行水洗,水洗水返回配制2.3.1浸出液,滤渣为粗磷酸铁;

80.s6:搅洗1:

81.①

上段粗磷酸铁倒入搅洗釜#1,将搅洗水#2通过换热器加温至90℃泵入搅洗釜#1;

82.②

定量泵入85%h3po4;

83.③

保温搅拌反应60min,反应后泵入搅洗缓冲釜,再泵至板框压滤机,固液分离后湿磷酸铁下料至搅洗釜#2;

84.s7:搅洗2:

85.①

将去纯水经换热器后加温至80℃泵入搅洗釜#2,搅拌反应20min;

86.②

反应后泵入搅洗缓冲釜#2,进入板框压滤机进行固液分离;

87.s8:烘干:

88.①

固液分离后湿磷酸铁经螺旋输送机输送到干燥设备。

89.作为本发明所述的一种锂离子废旧液处理方法的一种优选方案,其中:所述步骤一中s1的

①

中硫酸溶于水放热,需要冷却。

90.作为本发明所述的一种锂离子废旧液处理方法的一种优选方案,其中:所述步骤一中s1的

③

中设置液位显示报警,防止某种液体泵入异常。

91.作为本发明所述的一种锂离子废旧液处理方法的一种优选方案,其中:所述步骤一中s1的

④

中由于均是溶液,混合不需要花太长时间,以免双氧水过多分解。

92.作为本发明所述的一种锂离子废旧液处理方法的一种优选方案,其中:所述步骤一中s4的

①

中反应会有少量co2生成。

93.作为本发明所述的一种锂离子废旧液处理方法的一种优选方案,其中:所述步骤二中s1的

③

中设置2个储存罐,从第一个储存罐溢流入第二个储存罐,减少沉淀。

94.作为本发明所述的一种锂离子废旧液处理方法的一种优选方案,其中:所述步骤三中s2的

①

中fepo4为粉状,粒径设置为200微米。

95.作为本发明所述的一种锂离子废旧液处理方法的一种优选方案,其中:所述步骤三中s3的

③

中设置2个储存罐,从第一个储存罐溢流入第二个储存罐,减少沉淀。

96.与现有技术相比:

97.通过li浸出段的氧化浸出液配制、氧化浸出、压滤、除al、fe和压滤出硫酸锂溶液,通过沉锂的配碱、沉锂、搅洗和烘干得到湿碳酸锂,再通过fe浸出+沉淀的烘干、搅洗、水洗、沉铁、配碱、浸铁和浸出液配置得到湿磷酸铁,并进行回收处理,且在过程中,将锂电池废旧液彻底清除,同时处理过程规划流畅,可快速对锂电池废旧液进行处理,进而增加处理的工作效率。

附图说明

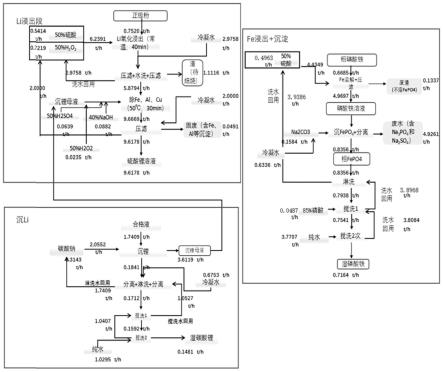

98.图1为本发明提供的工艺流程图;

99.图2为本发明提供的li浸出段流程图;

100.图3为本发明提供的沉li流程图;

101.图4为本发明提供的fe浸出+沉淀流程图。

具体实施方式

102.为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明的实施方式作进一步地详细描述。

103.本发明提供一种锂离子废旧液处理方法,请参阅图1-4,包括以下处理步骤:

104.步骤一:li浸出段;

105.s1:氧化浸出液配制:

106.①

氧化浸出液配制槽中先从洗水缓冲罐中定量泵入洗水,接着定量泵入硫酸,硫酸溶于水放热,需要冷却;

107.②

配制槽需要增加冷却系统,保证浸出液温度≤35℃;

108.③

冷却5min后,定量泵入双氧水,3种液体全部泵入配制槽后,设置检验,设置液位显示报警,防止某种液体泵入异常;

109.④

搅拌混合1min后泵入氧化浸出缓冲罐,由于均是溶液,混合不需要花太长时间,以免双氧水过多分解;

110.s2:氧化浸出:

111.①

从氧化浸出缓冲罐定量泵入所需量1/3的浸出液至氧化浸出反应釜;

112.②

破碎后正极粉定量输送到氧化浸出反应釜;

113.③

从氧化浸出缓冲罐定量泵入所需量2/3的浸出液;

114.④

在搅拌下浸出反应40min;

115.s3:压滤:

116.①

反应后浆料泵入板框压滤机进行压滤,滤液泵入浸出缓冲釜;

117.②

压滤后,定量泵入mvr冷凝水对滤渣进行清洗压滤,滤液泵入洗水缓冲罐,用于氧化浸出液配制;

118.s4:除al、fe:

119.①

浸出液缓冲液经换热器升温至70℃后泵入除al、fe反应釜,在搅拌的同时,定量泵入沉锂母液,反应会有少量co2生成;

120.②

加料的同时继续升温至90℃;

121.③

在搅拌的同时,ph计控制泵入硫酸至ph值约4.0;

122.④

在搅拌的同时,定量泵入50%双氧水,在ph计控制下泵入40%氢氧化钠溶液至ph值6.5-7,搅拌反应5min;

123.⑤

保温搅拌反应30min;

124.s5:压滤:

125.①

除杂浆液泵入板框压滤机进行压滤,滤液进入原料锂液槽,随着泵至mvr原料锂液槽;

126.②

定量泵入冷凝水清洗滤渣,滤液泵入洗水缓冲罐;

127.③

输送滤渣至回转窑进行焙烧,输送通过螺旋完成;

128.步骤二:沉锂段;

129.s1:配碱:

130.①

淋洗水定量泵入到配碱槽中,在搅拌情况下定量加入碳酸钠粉末,反应为放热反应,搅拌20分钟溶解完全;

131.②

溶解后溶液泵入碱液缓冲罐,再泵至板框压滤机压滤,固废通过传送带送至固废烘干集中点烘干后落入吨包,吨包设有称,用于反馈是否已装满,若装满发出警报,提醒相关人员。

132.③

压滤后进碱液储存罐停留48h,碱液停留48h后会有少量沉淀产生,设置2个储存罐,从第一个储存罐溢流入第二个储存罐,减少沉淀;

133.④

为防止输送过程中,碳酸钠低温析出,管道需要保温;

134.⑤

储存罐中的碱液经过管道除磁、精密过滤机后到换热器升温至90℃后间歇泵至沉锂釜,加料时间10min;

135.s2:沉锂:

136.①

冷冻结晶后mvr合格锂液经管道泵至合格液罐;

137.②

合格液除磁、精密过滤机后到换热器升温至90℃后定量泵入沉锂釜;

138.③

在搅拌情况下通过喷淋方式加入上述碱液,加碱总时长为10min;

139.④

加碱后搅拌持续反应30min;

140.s3:离心淋洗:

141.①

沉锂釜中碳酸锂浆液通过泵导入离心机中;

142.②

离心分离出沉锂母液,碳酸锂留在离心机中;

143.③

用定量搅洗水#1对碳酸锂进行淋洗,淋洗水进入淋洗水槽;

144.④

后用mvr冷凝水进行淋洗,淋洗水同样进入淋洗水槽,淋洗水用于配碱;

145.⑤

碳酸锂淋洗后再离心分离,分离后湿碳酸锂下料至搅洗釜#1中;

146.s3:搅洗1:

147.①

湿碳酸锂下料至搅洗釜#1后,定量泵入搅洗水#2,搅拌反应10min;

148.②

反应后泵入搅洗缓冲釜,再泵至离心机离心分离,离心分离后湿碳酸锂下料至搅洗釜#2;

149.s4:搅洗2:

150.①

湿碳酸锂后下料至搅洗釜#2后,用定量纯水经换热器后加温至90℃泵入搅洗釜#2,搅拌反应10min;

151.②

反应后泵入搅洗缓冲釜#2,接着进入离心机离心固液分离;

152.③

该离心机预留纯水管道备用,用于后续纯水喷淋淋洗;

153.s5:烘干:

154.①

离心分离后湿碳酸锂经螺旋输送机输送到盘干机进行干燥;

155.步骤三:fe浸出+沉淀;

156.s1:浸出液配置:

157.①

先加入定量淋洗水,然后定量加入50%硫酸溶液,室温下搅拌10分钟;

158.②

泵入缓冲槽,再通过换热器加热至80℃用于浸铁;

159.s2:浸铁:

160.①

将焙烧后的fepo4定量输送至浸出反应釜中,fepo4为粉状,粒径设置为200微米;

161.②

定量泵入已加热至80℃的硫酸溶液反应60分钟,得到浸出液;

162.③

混合液经过板框压滤机,固废通过传送带送至固废烘干集中点烘干后落入吨包,吨包设有称,用于反馈是否已装满,若装满发出警报,提醒相关人员;

163.④

再经过精密过滤器去除固体残留物,进入预反应釜;

164.s3:配碱:

165.①

冷凝水定量泵入配碱槽中,在搅拌情况下定量加入碳酸钠粉末,搅拌20分钟溶解完全;

166.②

溶解后溶液进碱液缓冲罐,再用过滤泵至板框压滤机压滤,固废通过传送带送至固废烘干集中点烘干后落入吨包,吨包设有称,用于反馈是否已装满,若装满发出警报,提醒相关人员;

167.③

压滤后进碱液储存罐停留48h,碱液停留48h后会有少量沉淀产生,设置2个储存罐,从第一个储存罐溢流入第二个储存罐,减少沉淀;

168.s4:沉铁:

169.①

3.3配制的碱液通过精密过滤器后,通过喷淋方式定量缓慢加入到预反应釜中,喷淋20min,室温搅拌10分钟;

170.②

将混合液泵入沉铁釜沉铁,沉铁釜蒸汽加热至90℃,在搅拌条件下反应90分钟;

171.③

将混合液泵入板框压滤机中进行固液分离;

172.s5:水洗:

173.①

固液分离后,液体流入废水槽;

174.②

用搅洗水进行水洗,水洗水返回配制2.3.1浸出液,滤渣为粗磷酸铁;

175.s6:搅洗1:

176.①

上段粗磷酸铁倒入搅洗釜#1,将搅洗水#2通过换热器加温至90℃泵入

177.搅洗釜#1;

178.②

定量泵入85%h3po4;

179.③

保温搅拌反应60min,反应后泵入搅洗缓冲釜,再泵至板框压滤机,固

180.液分离后湿磷酸铁下料至搅洗釜#2;

181.s7:搅洗2:

182.①

将去纯水经换热器后加温至80℃泵入搅洗釜#2,搅拌反应20min

183.②

反应后泵入搅洗缓冲釜#2,进入板框压滤机进行固液分离;

184.s8:烘干:

185.①

固液分离后湿磷酸铁经螺旋输送机输送到干燥设备

186.通过li浸出段的氧化浸出液配制、氧化浸出、压滤、除al、fe和压滤出硫酸锂溶液,通过沉锂的配碱、沉锂、搅洗和烘干得到湿碳酸锂,再通过fe浸出+沉淀的烘干、搅洗、水洗、沉铁、配碱、浸铁和浸出液配置得到湿磷酸铁,并进行回收处理,且在过程中,将锂电池废旧液彻底清除,同时处理过程规划流畅,可快速对锂电池废旧液进行处理,进而增加处理的工作效率。

187.虽然在上文中已经参考实施方式对本发明进行了描述,然而在不脱离本发明的范围的情况下,可以对其进行各种改进并且可以用等效物替换其中的部件。尤其是,只要不存在结构冲突,本发明所披露的实施方式中的各项特征均可通过任意方式相互结合起来使用,在本说明书中未对这些组合的情况进行穷举性的描述仅仅是出于省略篇幅和节约资源的考虑。因此,本发明并不局限于文中公开的特定实施方式,而是包括落入权利要求的范围内的所有技术方案。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1