一种氮氧共掺杂多孔碳材料、制备方法及应用

1.本发明属于多孔碳材料技术领域,具体涉及一种氮氧共掺杂多孔碳材料、制备方法及应用。

背景技术:

2.超级电容器具有快速充放电、长循环寿命、低成本和较高的功率密度等优点,现已受到广泛关注,根据储能机制,超级电容器一般分为双电层电容器(edlc)和赝电容器。超级电容器的电极材料主要决定了其整体的电化学性能。常用的电极材料包括金属氧化物、碳材料、导电聚合物、及其复合材料等。

3.与赝电容器相较而言,双电层电容器的能量密度较低,仅靠电极与电解液之间的静电吸附来进行储能,故而其比电容值往往都比较低,限制了其进一步的发展和应用。碳材料(例如活性炭、碳纳米管和石墨烯)具有开放且稳定的多孔结构,被认为是理想的双电层电容器的电极材料,使用碳材料作为edlc电极材料时,影响储能性能的主要因素是碳材料的比表面积、孔径、孔的形貌和结构,因此目前研究多使用模板法进行结构设计以提升碳材料比电容,但是模板法需要去除模板,较为复杂,目前还缺少高效简便制备共掺杂多孔碳材料的方法。

4.公开号为cn115020121a的中国专利文献公开了一种褐煤残渣基多孔碳材料,该多孔碳材料的制备方法是将褐煤粉末和乙醇加入高压釜,加入n2,搅拌下加热后反应,过滤,滤液去除乙醇后得到可溶组分a,滤饼用等体积的丙酮/cs2超声萃取,反复萃取5次后将溶剂蒸除得到可溶组分b,合并a和b真空干燥,得到褐煤热熔残渣;用hf除灰后真空干燥再于n2下加热,预碳化后冷却;将样品、zno和koh研磨,n2下加热碳化活化,冷却,研磨,酸洗,去离子水洗涤,真空干燥得到多孔碳材料。该制备方法制备过程冗长,需要多次萃取和过滤,操作复杂且产生大量废液。

5.公开号为cn111892051a的中国专利文献公开了一种电容器电极材料用生物质分级多孔碳,该分级多孔碳的制备方法是利用油茶果壳粉末、尿素和去离子水为原料进行水热反应,进一步将水热碳化产物和koh、(nh4)3po4混合均匀后加热活化得到活化产物,将活化产物置于盐酸溶液中浸泡去除杂质,清洗、过滤并干燥后制备得到分级多孔碳,但是该方法并没有对多孔碳的孔结构进行调控。

技术实现要素:

6.本发明提供了一种氮氧共掺杂多孔碳材料的制备方法,该方法通过调节凝固浴参数控制相分离过程来调控孔结构,并进一步结合活化步骤来优化孔结构,增加电解质离子的扩散路径,制备得到具有优异孔结构的氮氧共掺杂多孔碳材料,该氮氧共掺杂多孔碳材料具有较好的电化学性能,在0.5a/g的电流密度下的质量比电容达到407f/g。

7.具体采用的技术方案如下:

8.一种氮氧共掺杂多孔碳材料的制备方法,包括以下步骤:

9.(1)将聚酰亚胺酸溶液和聚丙烯腈溶液充分混合得到混合溶液,利用混合溶液制膜,将制得的膜用凝固浴溶液处理后得到复合膜材料;

10.(2)将步骤(1)得到的复合膜材料进行预氧化、碳化,得到聚丙烯腈/聚酰亚胺基多孔碳材料;

11.(3)利用化学活化剂对聚丙烯腈/聚酰亚胺基多孔碳材料进行活化处理,得到所述的氮氧共掺杂多孔碳材料。

12.聚丙烯腈pan能够提供较高的氮含量,碳产率也高,在热处理过程中转化为热稳定的梯形聚合物,聚酰胺酸paa亚胺化得到聚酰亚胺pi的过程中具有吸热的特征,这可以通过腈基环化释放的热量来促进;pi的聚合物主链上有特殊的刚性杂环结构,这种结构保证了pi的机械性能、热性能和介电性能;两种材料的配合能够在保证复合材料在拥有较好的氮含量、机械性能以及优异的导电性能的同时,在后续制备过程中形成分级孔结构。

13.优选的,所述的聚酰亚胺酸溶液由联苯四甲酸二酐和二氨基二苯醚为原料制备得到。

14.优选的,所述的混合溶液的固含量为18~22wt%,聚丙烯腈和聚酰亚胺酸的摩尔质量比为1:1~1.1。

15.优选的,所述的凝固浴溶液包括良溶剂和不良溶剂,良溶剂与不良溶剂的比例为0~1:1;良溶剂为二甲基亚砜、无水乙醇或n,n-二甲基甲酰胺,不良溶剂为水。

16.进一步优选的,凝固浴溶液的温度为15-25℃。

17.步骤(2)中,预氧化过程在空气气氛中进行,预氧化处理的条件为150~300℃,20~90min。聚酰胺酸paa在预氧化阶段亚胺化得到聚酰亚胺pi。

18.优选的,预氧化处理分两阶段进行,第一阶段的处理条件为:150~200℃,5~30min;第二阶段的处理条件为:230~280℃,20~60min。

19.步骤(2)中,碳化过程在氮气气氛中进行,碳化处理的条件为:750~850℃,30~180min。

20.步骤(3)中,化学活化剂为氢氧化钠,活化过程在氮气气氛中进行,活化处理的条件为:750~850℃,30~180min。活化过程主要分为三大阶段,第一阶段h2o和co2的形成有助于部分碳基质气化形成孔隙;第二阶段na2o和na2co3的产生促进氧化还原反应刻蚀碳骨架,有利于孔结构的形成;第三阶段金属na的形成是通过扩散和整合到石墨层来产生孔结构的关键因素。活化步骤能够增加材料中主要位于1-5nm的微介孔,以及增加材料表面含氧官能团。

21.进一步优选的,采用浓度为0.02~0.05g/ml的氢氧化钠溶液进行活化处理,保持氢氧化钠与聚丙烯腈/聚酰亚胺基多孔碳材料的配比为1.5~2.5:1。

22.本发明还提供了所述的氮氧共掺杂多孔碳材料的制备方法制得的氮氧共掺杂多孔碳材料。

23.优选的,所述的氮氧共掺杂多孔碳材料的氮含量为3~10%,氧含量为20~30%,孔体积为0.2-0.7cm3/g,比表面积为400-1000m2/g,呈现三维分级孔结构,主要含有位于1-50nm的微介孔。

24.本发明还提供了所述的氮氧共掺杂多孔碳材料在超级电容器领域中的应用。所述的氮氧共掺杂多孔碳材料能够在电化学测试中实现较好的电化学性能,在0.5a/g的电流密

度下能够达到407f/g的质量比电容。

25.与现有技术相比,本发明的有益效果在于:

26.(1)本发明通过调节凝固浴参数来控制相分离过程,从而实现膜材料孔结构的调控,能够以一种极为简便的方法实现结构的优化,并通过活化剂的加入使得材料呈现三维分级孔结构,主要实现了微介孔的提升,步骤之间协同作用,制备得到了具有优异孔结构的氮氧共掺杂多孔碳材料,方法简单高效,便于大规模生产。

27.(2)本发明制备得到的氮氧共掺杂多孔碳材料具有高氮氧含量;凝固浴的调控促使材料内部结构的调节,且通过活化步骤优化了材料的孔径结构,增加了电解质离子的扩散路径,同时材料具有良好的导电性,使得该氮氧共掺杂多孔碳材料拥有良好的电化学性能,在0.5a/g的电流密度下能够达到407f/g的质量比电容,可应用于超级电容器领域。

附图说明

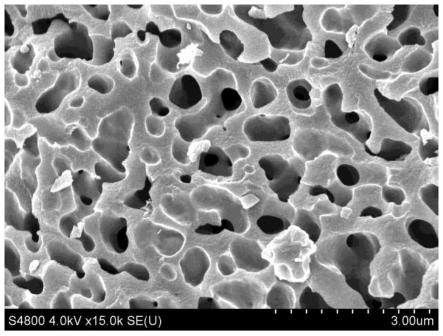

28.图1为实施例1制得的氮氧共掺杂多孔碳材料的sem图。

29.图2为实施例1制得的氮氧共掺杂多孔碳材料的伏安曲线。

30.图3为实施例1制得的氮氧共掺杂多孔碳材料的恒电流充放电曲线。

31.图4为实施例2制得的氮氧共掺杂多孔碳材料的sem图。

32.图5为实施例2制得的氮氧共掺杂多孔碳材料的伏安曲线。

33.图6为实施例2制得的氮氧共掺杂多孔碳材料的恒电流充放电曲线。

34.图7为实施例3制得的氮氧共掺杂多孔碳材料的sem图。

35.图8为实施例3制得的氮氧共掺杂多孔碳材料的伏安曲线。

36.图9为实施例3制得的氮氧共掺杂多孔碳材料的恒电流充放电曲线。

具体实施方式

37.下面结合实施例与附图,进一步阐明本发明。应理解,这些实施例仅用于说明本发明,而不用于限制本发明的范围。

38.实施例1

39.(1)将联苯四甲酸二酐和二氨基二苯醚均匀分散到二甲基亚砜溶液中,充分搅拌得到聚酰亚胺酸溶液,加入聚丙烯腈溶液(溶剂为二甲基亚砜),充分搅拌得到混合溶液(固含量为20%;聚丙烯腈与聚酰亚胺酸的摩尔质量比为1:1);将混合溶液利用刮膜法成膜;再将得到的膜浸泡在凝固浴溶液中得到复合膜材料,凝固浴溶液为水,凝固浴温度为15-25℃;

40.(2)将步骤(1)得到的复合膜材料进行预氧化,先置于180℃的空气气氛中处理10min,再于250℃的空气气氛中处理30min,得到预氧化后的材料;

41.(3)在800℃、氮气气氛中对预氧化后的材料进行碳化处理,碳化时间为60min,得到聚丙烯腈/聚酰亚胺基多孔碳材料;

42.(4)将0.04g/ml氢氧化钠溶液加入至聚丙烯腈/聚酰亚胺基多孔碳材料中搅拌得到混合物(氢氧化钠与聚丙烯腈/聚酰亚胺基多孔碳材料的质量比为2:1),将混合物在800℃、氮气气氛下活化处理,活化时间为60min,水洗后得到所述的氮氧共掺杂多孔碳材料。

43.本实施例制得的氮氧共掺杂多孔碳材料的氮含量为4.6%,氧含量为26.0%,扫描

电镜图如图1所示,材料内部呈现少量的均匀的三维网络结构;且根据n2吸脱附测试的结果可知,该多孔碳材料的平均孔径为6.24nm,比表面积992.12m2/g,孔体积为0.508cm3/g,分布在1-2nm的微孔较多,还存在较多2-5nm介孔结构,整体呈现微孔、介孔和大孔分级并存的结构。

44.该氮氧共掺杂多孔碳材料作为超级电容器电极材料在6m koh电解质条件下的cv曲线(循环伏安曲线)和gcd曲线(恒电流充放电曲线)分别如图2和图3所示,cv曲线呈现明显的类矩形形状,表明电化学储能行为以双电层储能为主,伴有赝电容的存在,这是由于经过结构的调控使得材料呈现较好的双电层行为以及活化过程导致材料表面含氧官能团的增加带来的赝电容增加。gcd曲线也呈现较对称的等腰三角形形状,为明显的双电层行为,在0.5a/g的电流密度下表现出215f/g的质量比电容,且在20a/g的高电流密度下保持了122f/g的质量比电容,表现出56.74%的保持率,呈现较好的倍率性能。

45.实施例2

46.实施例2中的氮氧共掺杂多孔碳材料的制备方法与实施例1的相同,区别仅在于,在复合膜材料制备过程中,凝固浴溶液为水和dmso的混合溶液,dmso和水的体积比为3:7。

47.本实施例制得的氮氧共掺杂多孔碳材料的氮含量为3.3%,氧含量为28.0%,扫描电镜图如如图4所示,材料内部呈现整体均匀的三维网络结构,n2吸脱附测试结果表明该多孔碳材料的平均孔径为4.23nm,比表面积737.79m2/g,孔体积为0.351cm3/g,以孔径在1-2nm的微孔为主,整体呈现微孔、介孔和大孔分级并存的结构。

48.该氮氧共掺杂多孔碳材料作为超级电容器电极材料在6m koh电解质条件下的cv曲线和gcd曲线如图所示,分别如图5和图6所示,cv曲线呈现明显的类矩形形状,表明电化学储能行为以双电层储能为主,伴有赝电容的存在,这是由于经过结构的调控使得材料呈现较好的双电层行为以及活化过程导致材料表面含氧官能团的增加带来的赝电容增加。gcd曲线也呈现较对称的等腰三角形形状,为明显的双电层行为,在0.5a/g的电流密度下表现出407f/g的质量比电容,且在20a/g的高电流密度下保持了237f/g的质量比电容,表现出58.23%的保持率,呈现较好的倍率性能,明显优于实施例1和实施例3。

49.实施例3

50.实施例3中的碳材料的制备方法与实施例1的相同,区别仅在于,在复合膜材料制备过程中,凝固浴溶液为水和dmso的混合溶液,水和dmso的体积比为5:5。

51.本对比例制得的碳材料的氮含量为7.3%,氧含量为24.7%,扫描电镜图如图7所示,材料内部呈现较为破碎的的三维网络结构。n2吸脱附测试结果表明该多孔碳材料的平均孔径为10.0nm,比表面积450.59m2/g,孔体积为0.245cm3/g,存在1-2nm的微孔,相较于实施例1和实施例2,该多空碳材料在5-50nm孔径范围内的孔较多。

52.该氮氧共掺杂多孔碳材料作为超级电容器电极材料在6m koh电解质条件下的cv曲线和gcd曲线如图所示,分别如图8和图9所示,cv曲线呈现明显的类矩形形状,表明电化学储能行为以双电层储能为主,伴有赝电容的存在,这是由于经过结构的调控使得材料呈现较好的双电层行为以及活化过程导致材料表面含氧官能团的增加带来的赝电容增加。gcd曲线也呈现较对称的等腰三角形形状,为明显的双电层行为,在0.5a/g的电流密度下表现出201f/g的质量比电容,且在20a/g的高电流密度下保持了101f/g的质量比电容,表现出50.25%的保持率,呈现较好的倍率性能,由于材料本身的宏观结构较破碎,质量比电容以

及倍率性能等电化学性能弱于实施例1和2。

53.实施例4

54.实施例4中的碳材料的制备方法与实施例1的相同,区别仅在于,调整混合溶液的固含量为18wt%,聚丙烯腈和聚酰亚胺酸的摩尔质量比为1:1.1;步骤(2)的碳化处理的条件为:850℃,50min;步骤(3)的活化处理采用浓度为0.02g/ml的氢氧化钠溶液,保持氢氧化钠与聚丙烯腈/聚酰亚胺基多孔碳材料的质量比为2.5:1,活化处理的条件为:850℃,50min。

55.以上所述的实施例对本发明的技术方案进行了详细说明,应理解的是以上所述的仅为本发明的具体实施例,并不用于限制本发明,凡在本发明的原则范围内所做的任何修改、补充或类似方式替代等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1