一种高分散型PVDF及其制备方法和应用与流程

一种高分散型pvdf及其制备方法和应用

技术领域

1.本发明涉及磷酸铁锂电池技术领域,更具体地,涉及一种高分散型pvdf及其制备方法和应用。

背景技术:

2.近年来,磷酸铁锂电池由于其高安全性、高循环性能、高温性能好、低成本、环保等特点,在动力电池装机中占比越来越高。磷酸铁锂的主流制备工艺分为固相法和液相法。固相法工艺相对简单、技术成熟,目前已大规模生产,但存在产品均一性较差、产物电化学性能偏低的缺点。液相法工艺难度大、产品颗粒尺寸小,产品均一性好,电化学性能优异。目前液相法磷酸铁锂是未来主流技术发展方向。现有用于磷酸铁锂正极体系分散的粘结剂主要为pvdf,通常为均聚型pvdf。对于一般的固相法磷酸铁锂,通常普通pvdf即可提供良好的分散能力。但对于纳米级的液相法磷酸铁锂,市面上常规pvdf很难提供良好的分散能力,所制备的浆料粘度反弹大,凝胶现象严重,固含量低,无法满足行业技术发展需求。

3.现有技术提供了一种锂离子电池正极粘结剂和锂离子电池,其主要是通过高分子量pvdf与中分子量pvdf进行复配得到粘结剂来降低纳米磷酸铁锂体系中pvdf粘结剂的用量和电性能的提升,并未解决液相法磷酸铁锂浆料粘度反弹大,分散性不佳的问题。

技术实现要素:

4.本发明要解决的技术问题是克服现有液相法纳米磷酸铁锂体系中浆料的粘度反弹大,分散性不佳的缺陷和不足,提供一种高分散型pvdf,作为粘结剂可以改善液相法纳米磷酸铁锂体系中浆料的粘度反弹问题,提高整体浆料固含,满足行业技术发展需求。

5.本发明的另一目的是提供一种高分散型pvdf的制备方法。

6.本发明的再一目的是提供一种高分散型pvdf在制备磷酸铁锂电池正级浆料中的应用。

7.本发明的再一目的在于保护一种正极浆料。

8.本发明上述目的通过以下技术方案实现:

9.一种高分散型pvdf,所述pvdf的重均分子量mw为70~90万,分子量分布为1.5-3.5,结晶度为30~50%。

10.其中,需要说明的是:

11.本发明的pvdf的分子量及结晶度可采用本领域的常规检测方法检测。

12.pvdf的分子量分布影响其分散性和粘结性,分布过宽,小分子量多,粘结力差,分子量分布过窄则浆料分散性不好。

13.同时,pvdf的结晶度不仅影响其分散性还影响pvdf应用时的剥离强度和极片柔韧性。结晶度高,一般剥离强度高,但极片柔韧性差。结晶度低,则极片柔韧性好但剥离强度低。

14.本发明通过控制pvdf的分子量分布和结晶度一方面可以得到高分散型pvdf,另一

方面也可以优化pvdf的粘结性能,保证其应用的剥离强度和极片柔韧性。

15.进一步优选地,所述pvdf的重均分子量mw为70~90万,分子量分布为2.0~2.6,结晶度为40~45%。

16.本发明的高分散型pvdf可以采用乳液法制备。

17.本发明还具体保护一种高分散型pvdf的制备方法,包括如下步骤:

18.将水、乳化剂在氧含量≦15ppm的惰性气体氛围中搅拌均匀,加热至50~100℃,加入vdf单体,初始引发剂和链转移剂开始反应,反应压力为2.0~6.5mpa,在反应量分别为20%、40%和70%分别补加引发剂和链转移剂,继续反应,直至达到预定反应量时,结束反应,纯化干燥粉碎得到高分散型pvdf。

19.其中,需要说明的是:

20.本发明所制备的pvdf对于磷酸铁锂体系尤其是纳米级的液相磷酸铁锂具有良好的分散型、稳定性,可制备高固含量的锂电池正极浆料。

21.本发明的乳化剂可以本领域常规使用的不含氟的表面活性剂,优选为乙烯基吡咯烷酮聚合物。本发明采用乙烯基吡咯烷酮聚合物作为乳液聚合的乳化剂,具有环保、低成本的特点。

22.本发明的引发剂和链转移剂分次加入可以更好控制pvdf的分子量分布,在具体实施方式中,可采用如下加入方式:

23.初始引发剂和链转移剂的加入量为总用量的40%,在反应量分别为20%、40%和70%分别补加引发剂和链转移剂的补加量为总用量的20%,三次加完。

24.其中反应量20%是指反应过程中,计量20%的原料完成了反应进程,反应量40%是指反应过程中,计量40%的原料完成了反应进程,反应量70%是指反应过程中,计量70%的原料完成了反应进程。

25.在具体实施方式中,本发明的乳化剂优选为乙烯基吡咯烷酮聚合物,用量为vdf单体质量的0.05~0.2%。

26.需要说明的是:

27.乙烯基吡咯烷酮在pvdf聚合过程中,也会参与链转移作用,从而在pvdf分子链上引入乙烯基吡咯烷酮分子链,而乙烯基吡咯烷酮聚合物可以对磷酸铁锂和导电剂起分散作用。

28.优选地,所述乙烯基吡咯烷酮聚合物分子量为1000-300000。

29.进一步优选地,所述乙烯基吡咯烷酮聚合物分子量为2000-50000。

30.更进一步优选乙烯基吡咯烷酮聚合物分子量为5000-10000。

31.其中,需要说明的是:

32.本发明的乙烯基吡咯烷酮聚合物可以为乙烯基吡咯烷酮均聚物和/或乙烯基吡咯烷酮共聚物。

33.所述乙烯基吡咯烷酮共聚物指乙烯基吡咯烷酮单体与其它共聚单体聚合而成的聚合物,如乙烯基吡咯烷酮-乙烯共聚物、乙烯基吡咯烷酮-乙酸乙烯酯共聚物、乙烯基吡咯烷酮-丙烯酸共聚物等。

34.乙烯基吡咯烷酮聚合物分子量过大,水溶性太差,容易导致乳液不稳定。乙烯基吡咯烷酮聚合物分子量过小,乳液稳定性也差,即分子量过大过小都会导致pvdf乳液的不稳

定,导致pvdf性能的不均一。

35.在具体实施方式中,本发明的引发剂的用量为vdf单体质量的0.01~1%。

36.其中,需要说明的是:

37.本发明的引发剂可以为本领域常规使用的引发剂,例如可以为过硫酸盐类,如过硫酸钠、过硫酸钾、过硫酸铵等。

38.在具体实施方式中,本发明的链转移剂的用量为vdf单体质量的0.01~1%。

39.其中,需要说明都是:

40.本发明的链转移剂可以为本领域常规使用的链转移剂,例如可以为乙醇、乙酸乙酯、丙酮、丙二酸二乙酯中的一种或几种。

41.本发明还具体保护一种高分散型pvdf在制备磷酸铁锂电池正级浆料中的应用。

42.本发明的高分散型pvdf,其对固相法磷酸铁锂和液相法磷酸铁锂均具有良好的分散能力,特别是液相法磷酸铁锂,可以广泛应用于磷酸铁锂电池正级浆料的制备,广泛应用于磷酸铁锂电池领域。

43.本发明还具体保护一种正极浆料,所述正极浆料包括电极物质与溶剂,其中电极物质含有质量百分数为2~3%的高分散型pvdf。

44.在具体实施方式中,本发明的正级浆料的组成成分可以参考如下:

45.正极浆料包括电极物质与溶剂,其中电极物质含有1.5%pvdf,1%导电剂,97.5%纳米级磷酸铁锂,溶剂为nmp(n-甲基吡咯烷酮),浆料固含量为70%。

46.其中上述提及的纳米级磷酸铁锂可为本领域常规的纳米级磷酸铁锂,是指一次颗粒的一维平均粒径在纳米量级的磷酸铁锂,通常一次粒径为30-300nm。

47.本发明的正级浆料中加入有特定的高分散型pvdf作为粘结剂,高分散型pvdf可以为正极浆料提供良好的分散能力,正极浆料的稳定性好,粘度反弹大大减弱,避免了凝胶现象出现,极大提高了正极浆料的固含,其正极浆料的固含量可以达到55~75%%,可以满足行业技术发展需求。

48.与现有技术相比,本发明的有益效果是:

49.本发明的高分散型pvdf重均分子量mw为70~100万,分子量分布为1.5-3.5,结晶度为30~50%,对于磷酸铁锂体系尤其是纳米级的液相磷酸铁锂具有良好的分散型、稳定性,粘度反弹大大减弱,避免了凝胶现象出现,可制备高固含量的锂电池正极浆料。

50.本发明的高分散型pvdf制备的正极浆料在静置24h和48h其粘度均为出现明显反弹,未出现凝胶化现象,具有良好的分散稳定性,且极片电阻可降低至0.9~2.8ω,剥离强度可提升至16.9~19.6n/m,具有良好的电学性能和粘结性,可广泛应用于磷酸铁锂电池领域。

附图说明

51.图1为实施例1制备的正极浆料的稳定性效果图。

52.图2为对比例1制备的正极浆料的稳定性效果图。

53.图3为对比例2制备的正极浆料的稳定性效果图。

具体实施方式

54.下面结合具体实施方式对本发明作进一步的说明,但实施例并不对本发明做任何形式的限定。除非另有说明,本发明实施例采用的原料试剂为常规购买的原料试剂。

55.实施例1

56.一种高分散型pvdf,其特征在于,所述pvdf的重均分子量mw为82.6万,分子量分布为2.57,结晶度为42.5%。

57.上述实施例1的高分散型pvdf的制备方法具体如下:

58.在150l的高压反应釜中,加入105kg去离子水、36g乳化剂,然后用高纯氮气置换至釜中氧含量小于15ppm。开启搅拌,搅拌频率为50%。将反应釜升温至80℃,然后向反应釜中打入vdf单体至反应釜压力为5.5mpa,打入初始引发剂过硫酸铵和链转移剂丙二酸二乙酯,反应开始。当反应量分别为20%、40%和70%分别补加引发剂和链转移剂,继续反应,当反应量为36kg时,结束反应,将获得的乳液经过滤,洗涤,干燥,粉碎得到pvdf粉末。其中,初始引发剂和链转移剂的加入量为总用量的40%,在反应量分别为20%、40%和70%分别补加引发剂和链转移剂的补加量为总用量的20%,三次加完。

59.其中,乳化剂为聚乙烯吡咯烷酮,分子量为5000,用量为vdf单体质量的0.1%,

60.引发剂的用量为vdf单体质量的0.04%。

61.链转移剂的用量为vdf单体质量的0.06%。

62.实施例2

63.一种高分散型pvdf,其特征在于,所述pvdf的重均分子量mw为80.2万,分子量分布为2.35,结晶度为41.6%。

64.上述实施例2的高分散型pvdf的制备方法具体如下:

65.在150l的高压反应釜中,加入105kg去离子水、18g乳化剂,然后用高纯氮气置换至釜中氧含量小于15ppm。开启搅拌,搅拌频率为50%。将反应釜升温至85℃,然后向反应釜中打入vdf单体至反应釜压力为3.6mpa,打入初始引发剂过硫酸钾和链转移剂乙酸乙酯,反应开始。当反应量分别为20%、40%和70%分别补加引发剂和链转移剂,继续反应,当反应量为36kg时,结束反应。将获得的乳液经过滤,洗涤,干燥,粉碎得到pvdf粉末。其中,初始引发剂和链转移剂的加入量为总用量的40%,在反应量分别为20%、40%和70%分别补加引发剂和链转移剂的补加量为总用量的20%,三次加完。

66.其中,乳化剂为聚乙烯吡咯烷酮,分子量为10000,用量为vdf单体质量的0.05%,

67.引发剂的用量为vdf单体质量的0.08%

68.链转移剂的用量为vdf单体质量的0.1%

69.实施例3

70.一种高分散型pvdf,其特征在于,所述pvdf的重均分子量mw为75.5万,分子量分布为2.39,结晶度为43.6%。

71.上述实施例2的高分散型pvdf的制备方法具体如下:

72.在150l的高压反应釜中,加入105kg去离子水、72g乳化剂,然后用高纯氮气置换至釜中氧含量小于15ppm。开启搅拌,搅拌频率为50%。将反应釜升温至90℃,然后向反应釜中打入vdf单体至反应釜压力为3.6mpa,打入初始引发剂过硫酸钾和链转移剂乙酸乙酯,反应开始。当反应量分别为20%、40%和70%分别补加引发剂和链转移剂,继续反应,当反应量

为36kg时,结束反应。将获得的乳液经过滤,洗涤,干燥,粉碎得到pvdf粉末。其中,初始引发剂和链转移剂的加入量为总用量的40%,在反应量分别为20%、40%和70%分别补加引发剂和链转移剂的补加量为总用量的20%,三次加完。

73.其中,乳化剂为乙烯基吡咯烷酮-乙酸乙烯酯共聚物,分子量为1000,用量为vdf单体质量的0.2%,

74.引发剂的用量为vdf单体质量的0.8%

75.链转移剂的用量为vdf单体质量的0.5%

76.实施例4

77.一种高分散型pvdf,其特征在于,所述pvdf的重均分子量mw为78.9万,分子量分布为2.15,结晶度为40.8%。

78.上述实施例2的高分散型pvdf的制备方法具体如下:

79.在150l的高压反应釜中,加入105kg去离子水、36g乳化剂,然后用高纯氮气置换至釜中氧含量小于15ppm。开启搅拌,搅拌频率为50%。将反应釜升温至90℃,然后向反应釜中打入vdf单体至反应釜压力为3.6mpa,打入初始引发剂过硫酸钾和链转移剂乙酸乙酯,反应开始。当反应量分别为20%、40%和70%分别补加引发剂和链转移剂,继续反应,当反应量为36kg时,结束反应。将获得的乳液经过滤,洗涤,干燥,粉碎得到pvdf粉末。其中,初始引发剂和链转移剂的加入量为总用量的40%,在反应量分别为20%、40%和70%分别补加引发剂和链转移剂的补加量为总用量的20%,三次加完。

80.其中,乳化剂为乙烯基吡咯烷酮-丙烯酸共聚物,分子量为50000,用量为vdf单体质量的0.1%,

81.引发剂的用量为vdf单体质量的0.5%,

82.链转移剂的用量为vdf单体质量的0.1%。

83.实施例5

84.一种高分散型pvdf,其特征在于,所述pvdf的重均分子量mw为89.6万,分子量分布为2.56,结晶度为42.9%。

85.上述实施例2的高分散型pvdf的制备方法具体如下:

86.在150l的高压反应釜中,加入105kg去离子水、21.6g乳化剂,然后用高纯氮气置换至釜中氧含量小于15ppm。开启搅拌,搅拌频率为50%。将反应釜升温至85℃,然后向反应釜中打入vdf单体至反应釜压力为6.0mpa,打入初始引发剂过硫酸钾和链转移剂乙酸乙酯,反应开始。当反应量分别为20%、40%和70%分别补加引发剂和链转移剂,继续反应,当反应量为36kg时,结束反应。将获得的乳液经过滤,洗涤,干燥,粉碎得到pvdf粉末。其中,初始引发剂和链转移剂的加入量为总用量的40%,在反应量分别为20%、40%和70%分别补加引发剂和链转移剂的补加量为总用量的20%,三次加完。

87.其中,乳化剂为聚乙烯吡咯烷酮,分子量为2000,用量为vdf单体质量的0.06%,

88.引发剂的用量为vdf单体质量的0.02%,

89.链转移剂的用量为vdf单体质量的0.02%。

90.实施例6

91.一种高分散型pvdf,其特征在于,所述pvdf的重均分子量mw为68.7万,分子量分布为2.48,结晶度为44.3%。

92.上述实施例2的高分散型pvdf的制备方法具体如下:

93.在150l的高压反应釜中,加入105kg去离子水、180g乳化剂,然后用高纯氮气置换至釜中氧含量小于15ppm。开启搅拌,搅拌频率为50%。将反应釜升温至90℃,然后向反应釜中打入vdf单体至反应釜压力为3.6mpa,打入初始引发剂过硫酸钾和链转移剂乙酸乙酯,反应开始。当反应量分别为20%、40%和70%分别补加引发剂和链转移剂,继续反应,当反应量为36kg时,结束反应。将获得的乳液经过滤,洗涤,干燥,粉碎得到pvdf粉末。其中,初始引发剂和链转移剂的加入量为总用量的40%,在反应量分别为20%、40%和70%分别补加引发剂和链转移剂的补加量为总用量的20%,三次加完。

94.其中,乳化剂为聚乙烯吡咯烷酮,分子量为300000,用量为vdf单体质量的0.5%,

95.引发剂的用量为vdf单体质量的0.5%。

96.链转移剂的用量为vdf单体质量的0.8%。

97.实施例7

98.正极浆料的制备

99.将682.5g纳米级磷酸铁锂dy-3、7g的导电剂(sp)和10.5g pvdf用辊筒混合机混合1h,然后将混合物转入5l双行星搅拌机中,加入300g n-甲基吡咯烷酮(nmp)进行1500转/分钟高速搅拌2h合成浆料。

100.正极片制备

101.用刮刀将浆料双面均匀涂布在12um厚的铝箔上,在鼓风烘箱中用100℃烘烤30min,单面涂布面密度为220g/m2,双面面密度为440g/m2,再通过辊压机进行辊压,压实密度控制为2.48g/cm3,获得正极极片。

102.其中,分别材料实施例1~6的pvdf制备正极浆料和正极片。

103.对比例1

104.正极浆料制备

105.将682.5g纳米级磷酸铁锂dy-3、7g的导电剂(sp)和10.5g市售粘结剂1,用辊筒混合机混合1h,然后将混合物转入5l双行星搅拌机中,加入300g n-甲基吡咯烷酮(nmp)进行1500转/分钟高速搅拌2h合成浆料。

106.其中,市售粘结剂1的重均分子量98.7万,分子量分布1.89,熔点164.2℃,结晶度43.9%。

107.与实施例7同样地制备正极浆料、粘度测试、极片测试。

108.对比例2

109.正极浆料制备

110.将682.5g纳米级磷酸铁锂dy-3、7g的导电剂(sp)和10.5g市售粘结剂2,用辊筒混合机混合1h,然后将混合物转入5l双行星搅拌机中,加入300g n-甲基吡咯烷酮(nmp)进行1500转/分钟高速搅拌2h合成浆料。

111.其中,市售粘结剂2的重均分子量62.3万,分子量分布2.12,熔点163.4℃,结晶度42.1%。

112.与实施例1同样地制备正极浆料、粘度测试、极片测试。

113.结果检测

114.对上述实施例和对比例的正极浆料的粘度进行测试,并对制备的极片的电性能和

剥离强度进行测试,具体测试方法如下:

115.正极浆料粘度测试

116.取120g浆料放置于150ml的烧杯中,用封口膜密封好,并放置于25

±

0.2℃水浴槽中,静置1h。采用博勒飞旋转粘度计,型号dv2tlvtj0,63号转子,12转/分钟,进行粘度测试,记为初始粘度。将浆料静置分别放置24h和48h后,测试其粘度值。

117.正极片剥离力测试

118.将3m的hvb双面胶(19mm*60mm)一面贴到钢板的一端,之后将负极极片切成20mm*200mm的片条,将其正极活性层一面贴到双面胶上面。在25℃、相对湿度50%的氛围下,测定朝180

°

方向以100mm/min的速度剥离铝箔的应力即为粘接力。

119.正极片电阻测试

120.将正极极片用模具裁成1平方厘米的圆片,然后用电阻测试仪测试电阻。

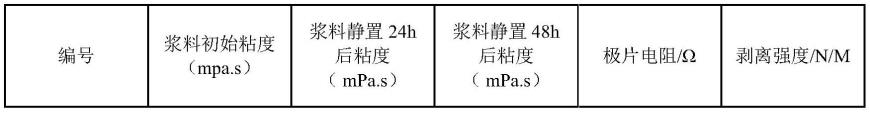

121.具体测试结果如下表1:

122.表1

[0123][0124][0125]

从上表1可以看出,本发明的高分散型pvdf对于纳米级的液相磷酸铁锂具有良好的分散性和稳定性,浆料在静置24h和48h后相对于初始浆料粘度基本保持稳定,粘度反弹大大减弱,也没有出现凝胶化现象,图1为本发明实施例1制备的正极浆料的稳定性效果图,从图1中可以看出其具有良好的流动性,并未凝胶化,具有更好的流动性和浆料稳定性,其他实施例的正极浆料效果均能展现出图1的效果。本发明的实施例的极片电阻更低,极片电阻可以控制在2.8ω以下,说明实施例的pvdf对纳米级磷酸铁锂和导电剂sp具有很好的分散性。

[0126]

同时,本发明的高分散型pvdf还具有良好的粘结性能,正极片剥离强度可以达到16.9n/m以上。

[0127]

而对比例1和对比例2采用市面常见的2种应用于磷酸铁锂正极浆料的粘结剂替代本发明的高分散型pvdf,图2为对比例1制备的正极浆料的稳定性效果图,图3为对比例2制

备的正极浆料的稳定性效果图,可以看出其均出现了凝胶化现象,表明其不具有良好的分散性和稳定性,且正极片电阻也远超本发明的2.8ω,粘结性能也不如本发明,剥离强度较低。

[0128]

显然,本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1