一种高压腐蚀箔及其制备方法和应用与流程

1.本发明涉及铝电解电容器技术领域,更具体地,涉及一种高压腐蚀箔及其制备方法和应用。

背景技术:

2.随着电子产品、新能源这些技术领域的发展,铝电解电容器需要达到小型化、高性能的更高要求,这就需要进一步提高电容器中阳极箔的静电容量。铝电解电容器阳极箔是由腐蚀箔经过化成步骤在表面生长一层特定厚度的氧化层而得到,在铝电解电容器行业中,提高阳极箔静电容量的核心在于制造更高比表面积的腐蚀箔。一般的高压腐蚀箔生产过程包括前处理、发孔腐蚀、扩孔腐蚀、后处理四个步骤,而在这些工艺中,发孔腐蚀是其中最重要的一步,其基本决定了腐蚀箔的性能。

3.目前最常见的发孔腐蚀工艺是恒电流腐蚀发孔,这种发孔腐蚀工艺的优点在于工艺相对简单,设备要求低。但缺点是采用恒定电流,在发孔腐蚀过程中,持续加电并且所加电流一直处于一个较高的范围,铝箔一直处于孔洞引发和孔洞生长的过程,持续的铝箔表面发孔,在电流曲线后期会萌生大量的无效短孔,造成铝箔表面并孔,降低了铝箔的比表面积,导致腐蚀箔静电容量的降低;同时大量短孔的出现也会导致腐蚀箔隧道蚀孔的长度不均匀,即孔深长度的一致性差,出现超长蚀孔与无效短孔并存的现象,一方面不利于腐蚀箔比容的提升,另一方面也会导致高压腐蚀箔夹心层(即腐蚀箔中间未腐蚀区域)厚度降低及平整性下降,对腐蚀箔的机械性能产生不利影响,使折弯性能降低。

4.现有技术公开了一种铝电解电容器用中高压腐蚀箔的制备方法及阳极箔,其中发孔腐蚀处理采用电流先突变增加后衰减的加电方式,能够防止电流曲线后期生成过多的蚀孔,但是该加电过程中的衰减电流同时承担了发孔及孔洞生长的作用,而由于衰减电流开始阶段及结束阶段电流密度变化较大,最终得到的腐蚀箔表面的蚀孔分布均匀性、孔径大小和孔深长度一致性仍旧需要进一步的提升。

技术实现要素:

5.本发明为了克服现有铝电解电容器用高压腐蚀箔的发孔腐蚀处理过程中得到的蚀孔分布不均、孔径大小和孔深长度一致性差的缺陷,提供一种高压腐蚀箔的制备方法,得到的高压腐蚀箔蚀孔分布均匀、孔径大小以及孔深长度一致性好,在保证高压腐蚀箔的夹心层厚度的同时提高了静电容量。

6.本发明的另一目的在于提供一种高压腐蚀箔。

7.本发明的再一目的是提供一种高压腐蚀箔在铝电解电容器中的应用。

8.本发明上述目的通过以下技术方案实现:

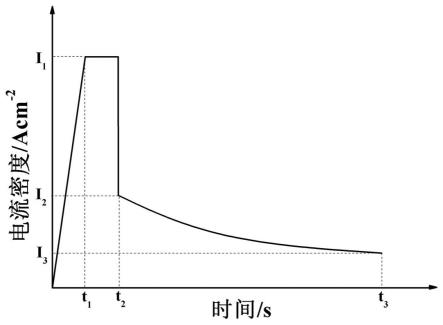

9.一种高压腐蚀箔的制备方法,包括前处理、发孔腐蚀处理、扩孔腐蚀处理和后处理步骤,所述发孔腐蚀处理采用加电腐蚀的方式,在0~t1时间段内先从电流密度为0开始加电至电流密度为i1,在t1~t2时间段内通过恒流加电的方式将电流密度维持在i1,在t2时刻

突变至小电流密度i2,在t2~t3时间段内,通过衰减电流加电将电流密度从i2降至i3;其中,i1>i2>i3。

10.其中需要说明的是:

11.所述发孔腐蚀处理的加电过程中,在0~t1时间段内,电流密度由0提升至i1,通过电流逐渐升高的方式,激活铝箔表面,在铝箔表面形成分布均匀的初始点蚀点,为后续蚀孔生长提供基础;在t1~t2时间段内,电流密度保持恒定的目的是通过提供恒电流使初始蚀孔孔径生长到一定的大小,避免出现蚀孔大小不一致的情况,从而提高孔径均匀性,且由于在该加电时间段内,电流密度处于较高的水平,除了促进初始蚀孔的生长,此时也会产生新的蚀孔,使得铝箔表面蚀孔数量达到合适的密度;在t2时刻,电流密度突降,在电流密度降至i2之后,铝箔表面不再产生新的蚀孔,此时可以将铝箔由蚀孔萌生状态向蚀孔生长状态改变,t2时刻后的电量都用于已发蚀孔的深度生长,避免并孔情况的发生,提升得到的高压腐蚀箔的静电容量;在t2~t3时间段内,采用衰减电流可以在蚀孔生长的不同深度加载不同的电流密度,控制蚀孔持续向深处生长,得到孔深一致性良好的隧道蚀孔,同时减少横向枝孔的产生,在保证最终高压腐蚀箔夹心层的厚度不减薄的情况下提升高压腐蚀箔的静电容量。

12.本发明所述发孔腐蚀处理中,所采用的电流曲线为一个整体,不可分割,每次加电需持续加电至电流曲线结束。0~t1时间段内通过电流提升在铝箔表面产生均匀蚀孔,需经过t1~t2时间段内的电流将其孔径扩大至一定程度,同时0~t2时间段产生足够密度的蚀孔需t2~t3时间段内的电流将其向深处生长至足够长度,共同提升腐蚀箔的性能。

13.一般情况下,高压腐蚀箔的蚀孔向深处生长有利于静电容量的提升,但是孔深过长又会导致夹心层厚度降低,即夹心层的厚度和静电容量之间是相互制约的关系。本发明通过改善蚀孔分布的均匀性、孔径大小以及孔深长度的一致性,避免高压腐蚀箔出现并孔,并尽可能增加短蚀孔的长度,在保持夹心层厚度不变的情况下,提升静电容量。

14.所述加电时间和电流密度可以根据实际需求进行选择,其中,在发孔段数确定的情况下,电流密度和加电时间的呈相反的变化关系。

15.具体地,所述t1为0.5~2.5s,优选为0.5~1.5s,更优选为0.7~1.2s,再优选为1s。

16.控制时间有利于控制电流密度的上升速度,进一步在铝箔表面形成分布均匀的初始点蚀点,进一步避免蚀孔数量过少或表面小孔过多造成并孔的问题。

17.具体地,所述t1~t2为0.5~3s,优选为0.5~2s,更优选为0.5~1.5s,再优选为1s。

18.恒流加电阶段能够在铝箔的表面均匀布孔,控制恒流时间能够进一步避免蚀孔数量过少或蚀孔过度萌生,降低高压腐蚀箔的性能;且控制时间还有利于腐蚀箔表面蚀孔达到设计密度,进一步提升腐蚀箔单位面积静电容量。此外,控制恒流时间不要过长,还能够进一步保证发孔腐蚀前期和后期萌生的蚀孔孔径大小和孔深长度具有更好的一致性。

19.具体地,所述发孔腐蚀的加电总时间为15~45s,优选为20~40s,更优选为20~30s,再优选为25s。

20.控制总的加电时间有利于减少过多的孔的生长以及横向枝孔,还能够进一步确保蚀孔向深处生长足够的长度并且不造成穿孔,得到特定长度的隧道孔。

21.具体地,初始电流密度为0a/cm2。

22.具体地,所述电流密度i1为1~3.5a/cm2,优选为1.5~2.5a/cm2,更优选为2a/cm2。

23.具体地,所述电流密度i2为0.5~2.5a/cm2,优选为0.5~1.5a/cm2,更优选为0.5~1a/cm2,再优选为0.75a/cm2。

24.具体地,所述电流密度i3为0~1a/cm2,优选为0~0.3a/cm2,更优选为0.15a/cm2。

25.控制各个阶段的电流密度有助于控制蚀孔的生长状态以及分布情况,配合对加电时间的调整,能够进一步减少每一阶段产生的蚀孔状态差异,提高蚀孔分布均匀性、孔径大小和孔深长度一致性,有利于避免并孔问题的发生。

26.具体地,所述0~t1时间段电流密度的曲线方程为y=kx、y=sinx、y=a

x

中的一种,其中,y为电流密度,x为时间,k>0,a>1;当y=sinx时,0<x<π/2。

27.选择更合适的电流密度升高方式能够进一步增加蚀孔的均匀性。

28.本发明所述高压腐蚀箔的具体制备方法包括如下步骤:

29.s1.将经酸性溶液前处理后的铝箔置于含有盐酸、硫酸、铝离子水溶液的腐蚀槽液中,采用本发明上述加电电流曲线进行发孔腐蚀;

30.s2.将s1处理得到的铝箔置于扩孔腐蚀槽液中,加直流电进行扩孔腐蚀,扩孔腐蚀后经后处理得到高压腐蚀箔。

31.具体地,s1中腐蚀槽液的温度为60~80℃。

32.具体地,所述盐酸、硫酸、铝离子质量百分比分别为2~6%、30~65%、1~3%。

33.具体地,s1步骤进行1~6次。

34.发孔腐蚀的重复次数是根据铝箔表面蚀孔的孔密度确定的,这是由于单段发孔一般不容易形成均匀的足够数量的蚀孔,重复多次有利于使铝箔表面蚀孔达到一定密度,从而提升腐蚀箔的性能。

35.具体地,s1中铝箔的前处理过程可参考如下步骤进行:

36.将铝箔置于含盐酸的水溶液中进行前处理;所述盐酸水溶液质量浓度为1~10%,前处理温度为70~90℃;前处理时间为30~90s。

37.所述前处理的目的是除去铝箔表面油污,并进行化学方法预发孔,得到发孔腐蚀用铝箔。

38.具体地,s2中的扩孔腐蚀槽液为质量浓度为4~10%的硝酸水溶液。

39.具体地,s2中的扩孔腐蚀温度为60~80℃。

40.具体地,s2中扩孔腐蚀采用恒流加电方式,电流密度为0.1~0.25a/cm2,加点时间为400~700s。

41.所述s2中的后处理步骤如下:

42.将扩孔腐蚀后的铝箔置于50~75℃、质量浓度为4~10%的硝酸水溶液中浸泡30~180s,用纯水进行常温水洗处理,然后在60~100℃下干燥10~30min。

43.本发明还保护一种上述制备方法制备得到的高压腐蚀箔。

44.本发明制备得到的高压腐蚀箔表面蚀孔分布均匀,蚀孔孔径以及孔深长度的一致性好,从而提升了高压腐蚀箔的静电容量和折弯性能。

45.具体地,所述高压腐蚀箔的夹心层厚度为9~11μm。

46.本发明尤其保护上述高压腐蚀箔在铝电解电容器中的应用。

47.本发明所述高压腐蚀箔的蚀孔分布均匀,且孔径大小和孔深长度的一致性好,得到的腐蚀箔静电容量高、折弯强度高,适用于铝电解电容器中。

48.与现有技术相比,本发明的有益效果是:

49.本发明通过先增加后恒流,再突变后衰减的发孔腐蚀加电方式,制备得到的高压腐蚀箔表面蚀孔分布均匀、孔径大小一致性好,提高了高压腐蚀箔的静电容量,且所述高压腐蚀箔孔深长度一致性也较好,夹心层厚度均匀。此外,本发明发孔腐蚀后期采用衰减电流加电,降低了并孔的风险,提高了高压腐蚀箔夹心层的厚度及其平整性,从而提高了高压腐蚀箔的折弯性能。

50.采用本发明的加电方式进行发孔腐蚀制得的高压腐蚀箔的静电容量达到0.658μf/cm2以上,折弯强度达到53回以上。

附图说明

51.图1为实施例1采用的发孔腐蚀电流曲线。

52.图2为实施例2采用的发孔腐蚀电流曲线。

53.图3为实施例3采用的发孔腐蚀电流曲线。

54.图4为对比例1采用的发孔腐蚀电流曲线。

55.图5为对比例2采用的发孔腐蚀电流曲线。

56.图6为对比例3采用的发孔腐蚀电流曲线。

57.图7为实施例1的高压腐蚀箔的截面扫描电子显微镜图。

58.图8为对比例1的高压腐蚀箔的截面扫描电子显微镜图。

59.图9为实施例1的高压腐蚀箔的表面扫描电子显微镜图。

60.图10为对比例1的高压腐蚀箔的表面扫描电子显微镜图。

具体实施方式

61.下面结合具体实施方式对本发明作进一步的说明,但实施例并不对本发明做任何形式的限定。除非另有说明,本发明实施例采用的原料试剂为常规购买的原料试剂。

62.实施例1

63.一种高压腐蚀箔的制备方法,包括如下步骤:

64.s1.将经酸性溶液前处理后的铝箔置于70℃含有质量浓度分别为4%、30%、2%的盐酸、硫酸、铝离子水溶液的腐蚀槽液中,采用本发明图1所示加电电流曲线进行发孔腐蚀,其中,t1为1s,t1~t2为1s,加电总时间(t3)为25s,电流密度i1为2a/cm2、i2为0.75a/cm2、i3为0.15a/cm2;重复上述步骤3次(3次加电发孔),得到发孔腐蚀处理的铝箔;

65.其中,所述前处理方式为将铝箔用自来水冲洗10s,放入80℃、质量浓度为5%的盐酸的水溶液中进行前处理,处理时间为60s,取出后用纯水进行常温水洗处理,得到用于发孔腐蚀的铝箔;

66.s2.将s1处理得到的铝箔置于70℃、质量浓度为7%的硝酸水溶液中进行恒电流扩孔腐蚀,采用的电流密度为0.15a/cm2,加电时间为550s,扩孔腐蚀后经后处理得到高压腐蚀箔;

67.其中,所述后处理步骤为:将经过扩孔腐蚀处理得到的铝箔置于65℃、质量浓度为6.5%的硝酸水溶液中浸泡120s,之后用纯水对铝箔进行常温水洗处理,再置于80℃条件下烘干20min,得到高压腐蚀箔。

68.实施例2

69.一种高压腐蚀箔的制备方法,步骤同实施例1,不同点在于采用的发孔腐蚀电流曲线为图2所示电流曲线,其中,t1为1s,t1~t2为1s,加电总时间(t3)为25s,电流密度i1为2a/cm2、i2为0.75a/cm2、i3为0.15a/cm2。

70.实施例3

71.一种高压腐蚀箔的制备方法,步骤同实施例1,不同点在于采用的发孔腐蚀电流曲线为图3所示电流曲线,其中,t1为1s,t1~t2为1s,加电总时间(t3)为25s,电流密度i1为2a/cm2、i2为0.75a/cm2、i3为0.15a/cm2。

72.实施例4

73.一种高压腐蚀箔的制备方法,步骤同实施例1,不同点在于t1为0.5s,t1~t2为0.5s,加电总时间(t3)为20s,电流密度i1为1.5a/cm2、i2为0.5a/cm2、i3为0a/cm2。

74.实施例5

75.一种高压腐蚀箔的制备方法,步骤同实施例1,不同点在于t1为1.5s,t1~t2为2s,加电总时间(t3)为40s,电流密度i1为2.5a/cm2、i2为1a/cm2、i3为0.3a/cm2。

76.实施例6~30

77.一种高压腐蚀箔的制备方法,步骤同实施例1,不同点参见表1。

78.表1.实施例6~30高压腐蚀箔的加电参数

[0079] t1/st1~t2/s加电总时间/si1/a/cm2i2/a/cm2i3/a/cm2实施例60.512520.750.15实施例71.512520.750.15实施例810.52520.750.15实施例911.52520.750.15实施例10122520.750.15实施例11112020.750.15实施例12113020.750.15实施例13114020.750.15实施例1411251.50.750.15实施例1511252.50.750.15实施例16112520.50.15实施例171125210.15实施例18112520.750实施例19112520.750.3实施例20112510.50.15实施例2111253.50.750.15实施例2211253.52.50.15实施例23112521.50.15实施例2411253.52.50.6实施例2511253.52.51实施例26212520.750.15

实施例272.512520.750.15实施例28132520.750.15实施例29111520.750.15实施例30114520.750.15

[0080]

对比例1

[0081]

一种高压腐蚀箔的制备方法,步骤同实施例1,不同点在于采用的发孔腐蚀电流曲线为图4所示电流曲线(传统恒流加电电流曲线),其中电流密度为0.57a/cm2,加电总时间为75s;进行1次加电发孔,施加的总电量等于实施例1三次加电的总量。

[0082]

对比例2

[0083]

一种高压腐蚀箔的制备方法,步骤同实施例1,不同点在于采用的发孔腐蚀电流曲线为图5所示电流曲线(衰减电流曲线),其中电流密度ia为2a/cm2,ib为0.15a/cm2;ta为20s,tb为5s;进行3次加电发孔,施加的总电量等于实施例1三次加电的总量。

[0084]

对比例3

[0085]

一种高压腐蚀箔的制备方法,步骤同实施例1,不同点在于采用的发孔腐蚀电流曲线为图6所示电流曲线(先突变增加后衰减电流曲线),其中电流密度i0为0a/cm2,i1为2a/cm2,i2为0.15a/cm2,t1为1s,t2为25s,采用3次加电发孔,施加的总电量等于实施例1三次加电的总量。

[0086]

结果测试

[0087]

静电容量测试:将上述实施例和对比例得到的高压腐蚀箔在90℃的70g/l硼酸溶液中进行600v的化成处理,然后使用常州市致新精密电子公司zx8516b型号静电容量测试仪,测量精度

±

2%,测试频率120

±

5hz,测量电压0.5vrms以下,槽液组成:纯水1000ml,五硼酸铵80g,测试温度30

±

2℃。

[0088]

折弯强度测试:超高压腐蚀箔大小为10mm*150mm(冲样毛刺应小于0.1mm),使用yafeng公司mit-da型号折弯测试仪,测试条件弯曲处曲率半径r1.0

±

0.1mm,荷重2.5

±

0.5n,弯曲角度90

±2°

,弯曲往返速度6回/s,上下夹头间距70

±

2mm。

[0089]

夹心层厚度测试:将上述实施例和对比例得到的高压腐蚀箔,使用扫描电子显微镜(sem)拍摄其截面图像,拍摄倍数为600倍,使用ipwin32图像处理软件测量得到其夹心层厚度。

[0090]

结果如表2。

[0091]

表2.高压腐蚀箔的性能参数

[0092]

[0093]

[0094][0095]

表2中夹心层的厚度与折弯强度、静电容量没有严格的对应的原因是,一般情况下,夹心层厚度每改变0.5μm才会对静电容量表现出影响,而实施例1~30的夹心层厚度的波动属于正常的波动范围,且实验测试过程中有误差的存在,因此夹心层厚度的变化并不会对最终折弯性能和静电容量带来显著影响。

[0096]

从表2可以看出,采用本发明的加电方式进行发孔腐蚀制得的高压腐蚀箔的静电容量达到0.658μf/cm2以上,折弯强度达到53回以上,且不同的加电时间和电流密度虽然都会对静电容量和折弯强度带来影响,但是得到的高压腐蚀箔相比对比例依旧能够保持较高的静电容量和折弯强度;对比例1使用传统的恒流加电电流曲线进行发孔腐蚀,由于一直处于较高的加电电流,导致发孔腐蚀过程中前期生长的蚀孔和后期生长的蚀孔长度不一致,还会出现并孔的现象,导致静电容量降低,而前期的蚀孔一直向深处生长降低了夹心层厚度,折弯强度也降低;对比例2~3中,由于加电过程中的衰减电流同时承担了发孔及孔洞生长的作用,因此容易出现蚀孔分布不均、并孔的情况,导致静电容量降低,且衰减电流开始阶段及结束阶段电流密度变化较大,孔深长度和孔径大小的一致性也较差。由于对于600v化成处理的高压腐蚀箔的静电容量而言,在相同折弯强度水平下,静电容量每提升2%,高压腐蚀箔的品质相应提高一个层次,而对比例1~3中的高压腐蚀箔静电容量至少比各实施例的高压腐蚀箔静电容量降低2.6%,因此,本发明实施例中的静电容量相比对比例1~3实际上有显著的提升。

[0097]

图7和图8为实施例1和对比例1的高压腐蚀箔的截面扫描电子显微镜图,从图中可以看出,相比对比例1,实施例1所采用的加电方式得到的高压腐蚀箔孔深长度一致性好,夹心层厚度相对均匀,在保持夹心层厚度的情况下提升了静电容量;而对比例1中采用的加电方式得到高压腐蚀箔孔深长度一致性差,夹心层厚度不均匀,折弯强度降低,静电容量也降低。

[0098]

图9和图10为实施例1和对比例1的高压腐蚀箔的表面扫描电子显微镜图,表面抛光10μm,1000倍拍摄。可见,本发明实施例1得到的高压腐蚀箔相比较对比例1的高压腐蚀箔,实施例1的表面孔洞分布均匀,孔径大小一致,并孔现象显著降低,而对比例1的可明显看出出现并孔现象,孔径大小一致性差。

[0099]

显然,本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1