一种移相器、天线及基站的制作方法

本技术涉及通信,具体为一种移相器、天线及基站。

背景技术:

1、基站的天线通过移相器实现波束下倾调节,具有下倾角可调范围大、精度高、方向图易控制、抗干扰能力强、易于远程控制等诸多优点。移相器是天线的核心组件之一,其性能的优劣直接影响天线整体性能。

2、相关技术中,移相器存在的问题在于,需要较大的力来驱动旋转臂转动,使得移相器的动力成本较大,同时,也不利于能源的节约。

技术实现思路

1、本技术提供一种移相器、天线及基站,以降低移相器对驱动组件动力性能的要求,改善相关技术中的移相器需要较大力来驱动旋转臂转动的问题。

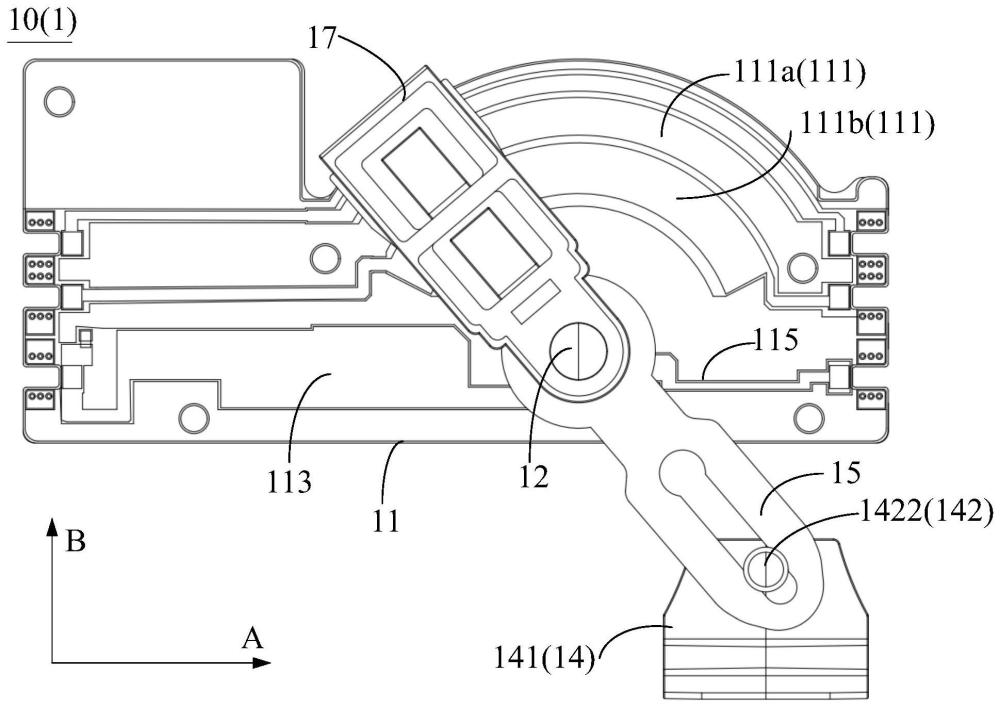

2、第一方面,本技术提供了一种移相器,该移相器包括移相组件,该移相组件的数量可以为一个,也可以为多个。具体设置该移相组件时,移相组件包括基板和旋转臂,该基板设有输出线,该输出线包括弧形段。该旋转臂设有耦合线,且该旋转臂通过转轴转动设置于上述基板,上述耦合线与上述弧形段电连接。该移相组件还包括驱动臂和驱动组件,该驱动臂的一端与上述旋转臂固定连接,该驱动臂的另一端延伸到上述转轴背离上述输出线的一侧,并与上述驱动组件传动连接。具体地,上述驱动组件驱动上述驱动臂摆动,上述驱动臂带动上述旋转臂相对基板摆动,且上述旋转臂相对上述基板摆动的过程中,上述耦合线沿上述输出线的弧形段滑动。该方案中,旋转臂转动设置于基板,且通过延伸至转动轴(即,上述转轴)背离输出线一侧的驱动臂来实现与驱动组件的传动连接。通过驱动臂延长了作用于转动轴的力臂,从而通过较小的力则能够驱动旋转臂转动,使得移相器对驱动组件的动力性能要求更低。

3、具体实现上述旋转臂与上述驱动臂之间的固定连接时,一种技术方案中,可以使上述旋转臂与上述驱动臂为一体结构,以在提高上述旋转臂与上述驱动臂之间连接可靠性的同时,减少移相器的零部件数量,从而提高移相器的组装效率及轻量化程度。另一种技术方案中,可以使上述旋转臂和上述驱动臂均为单独的部件,并使二者通过焊接、铆接或者粘接等方式相互固定。

4、具体设置上述驱动组件时,上述驱动组件可以包括动力输出端,该动力输出端与上述驱动臂传动连接,驱动组件驱动该动力输出端沿第一方向往复移动,从而使该动力输出端驱动上述驱动臂带动上述旋转臂转动,以实施移相。该方案中,通过动力输出端的直线运动带动旋转臂的摆动,有利于减小移相器在第二方向上的尺寸。其中,该第二方向是指与上述第一方向同处于基板所在平面,并与上述第一方向垂直的方向。

5、一种具体的技术方案中,上述第一方向与输出线弧形段的对称轴在同一平面内,且上述第一方向与弧形段的对称轴垂直。该方案中,动力输出端的移动路径与基板的边沿平行,使得动力输出端的移动路径更短,从而有利于进一步提高移相器的小型化和轻量化。

6、具体设置上述转轴时,可以使上述转轴位于输出线弧形段的对称轴上,从而使得旋转臂的摆动路径关于该对称轴对称,进而有利于简化输出线的结构设计以及驱动组件的运行参数等的设计。

7、具体实现上述动力输出端与上述驱动臂之间的传动连接时,一种可选的技术方案中,可以在驱动臂上设置沿驱动臂的长度方向延伸的导向长槽,使上述动力输出端包括推动轴。使该推动轴插设于上述导向长槽中,并在驱动组件的带动下推动驱动臂且相对于导向长槽滑动,从而带动上述驱动臂转动。通过推动轴与导向长槽的配合实现动力输出端与驱动臂之间的传动连接,一方面,零部件数量较少,组装效率较高;另一方面,推动轴和导向长槽的配合还能够发挥导向作用和限位作用,有利于保证旋转臂移动路径的准确性、保证耦合线与输出线弧形段之间的可靠接触,进而保证移相的可靠性。

8、另一种可选的技术方案中,移相组件可以包括滑动套,滑动套套设于上述驱动臂,并可以相对上述驱动臂沿上述驱动臂的长度方向滑动。同时,滑动套设有插入孔,插入孔的轴线方向与上述转轴的轴线方向平行。推动轴插设于插入孔,并可以相对插入孔转动,从而通过推动轴与滑动套的配合实现动力输出端与驱动臂的传动连接。

9、具体的技术方案中,移相组件还可以包括弹性压接组件,该弹性压接组件与上述旋转臂固定连接,并夹持上述基板和上述旋转臂,以向上述旋转臂施加朝向上述基板的抵接力。从而使上述耦合线与上述输出线的弧形段之间各处的间隙均能够为0,进而保证上述耦合线与上述输出线的弧形段之间的可靠接触,保持上述耦合线与上述输出线之间的耦合连接关系稳定、可靠。

10、具体设置上述弹性压接组件时,该弹性压接组件可以包括压接本体、压接脚组和过渡连接部,压接脚组位于基板背离旋转臂的一侧,与基板背离旋转臂的面相抵且滑动连接。压接本体固设于旋转臂背离基板的一侧,并设有用于将旋转臂压向基板的弹性压接部。过渡连接部连接压接本体与压接脚组。该方案中,弹性压接组件的设置更为简便,且弹性压接组件将旋转臂压向基板的效果更为可靠。

11、一种具体的技术方案中,可以使上述基板具有弧形边沿,该弧形边沿位于上述输出线背离上述转轴的一侧。上述弹性压接组件与该弧形边沿滑动配合,从而通过弹性压接组件与弧形边沿的配合为旋转臂的摆动进行导向,使耦合线与输出线弧形段之间的电连接更为可靠。上述压接脚组可以包括至少两个压接脚,上述过渡连接部可以包括至少两个连接臂,上述各压接脚沿上述弧形边沿的延伸方向间隔排布。上述至少两个连接臂与上述至少两个压接脚一一对应连接,从而使弹性压接组件将基板和旋转臂夹持于其中。相邻的两个上述连接臂之间的空间可以形成插槽,旋转臂靠近上述弧形边沿的一端设有与该插槽适配的插接块,插接块插设于该插槽中。如此一来,既能够通过上述插接块和插槽实现旋转臂和弹性压接组件在该端的连接,又有利于提高移相器组装时弹性压接组件与旋转臂之间的定位速度和定位转准确性。

12、具体设置上述压接本体时,可以在压接本体上设置镂空区,使弹性压接部包括设置于该镂空区中的弹片,通过弹片向旋转臂施加朝向基板的力。该方案中,通过较少的零部件即能够实现向旋转臂施加朝向基板的力,有利于弹性压接组件结构的简化,同时,也有利于提高压接的可靠性。

13、一种可选的技术方案中,压接本体上镂空区的数量与设置于基板的输出线的数量相同,且每条输出线有一个镂空区中的弹片与之相对。该方案中,每条输出线均有一个镂空区中的弹片与之相对,并向其施加抵接力,这有利于保证每条输出线的弧形段与上述耦合线之间的可靠连接及间隙为0。

14、具体设置上述基板时,基板上可以设有两条输出线,该两条输出线可以分别记为第一输出线和第二输出线。第一输出线的弧形段和第二输出线的弧形段圆心重合,且第一输出线较第二输出线远离转轴,第一输出线的弧形段和第二输出线的弧形段均与耦合线电连接。该方案中,基板设有两条输出线,每条输出线均具有两个信号输出端,从而能够使天线传输信号的数量更为丰富。

15、具体的技术方案中,上述基板设有主馈线和耦合部,主馈线和耦合部均位于上述输出线朝向上述转轴的一侧,且主馈线与耦合部电连接,主馈线的延伸方向与上述第一方向平行,从而有利于减小主馈线在上述第二方向上占用的尺寸,有利于移相器的小型化和轻量化。

16、基板还可以设有第三输出线,以进一步丰富天线传输信号的数量。该第三输出线位于上述输出线朝向上述转轴的一侧,并与上述耦合部电连接。第三输出线的延伸方向与上述第一方向平行,以减小第三输出线在上述第二方向上占用的尺寸,有利于移相器的小型化和轻量化。

17、一种具体的技术方案中,移相组件的数量为多个,该多个移相组件沿转轴的轴线方向依次设置,以减小移相器的体积。

18、具体设置上述移相组件时,一种可选的技术方案中,移相组件包括屏蔽板,基板固定设置于该屏蔽板,旋转臂位于基板背离该屏蔽板的一侧。该方案中,屏蔽板既能够起到支撑作用,从而提高移相组件的结构强度,又能够减少甚至屏蔽相邻两个移相组件之间的信号干扰。一板两用,有利于减小移相器的厚度,进而减小移相器占用的空间。

19、第二方面,本技术提供了一种天线,该天线包括辐射单元和上述第一方面的移相器,辐射单元与上述移相器电连接,移相器用于调节辐射单元的馈电相位。移相器中驱动组件的动力性能要求较低,使得天线的能耗更低。

20、第三方面,本技术提供了一种基站,该基站包括安装架和上述第二方面的天线,上述天线设置于安装架,用于接收或发射信号。上述天线能耗较低,有利于基站的节能。

- 还没有人留言评论。精彩留言会获得点赞!