一种电缆结构、检测装置和生产线的制作方法

本发明涉及一种电缆结构、检测装置和生产线。

背景技术:

1、电线电缆其基本结构一般是由:导线、绝缘层、保护层三部分组成。为了完成三部分的组合,一般塑料电线电缆的流程为:1、铜、铝单丝拉制,电线电缆常用的铜、铝杆材,在常温下,利用拉丝机通过一道或数道拉伸模具的模孔,使其截面减小、长度增加、强度提高,拉丝是各电线电缆公司的首道工序,拉丝的主要工艺参数是配模技术;2、单丝退火,铜、铝单丝在加热到一定的温度下,以再结晶的方式来提高单丝的韧性、降低单丝的强度,以符合电线电缆对导线的要求,退火工序关键是杜绝铜丝的氧化;3、导体的绞制,通常让2根或2根以上以上的单线,以既定方向(逆时针或顺时针)形成交织状态,其形式可以是规则绞合也可以是非规则绞合;4、绝缘挤出,塑料电线电缆主要采用挤包实心型绝缘层;5、成缆,对于多芯的电缆为了保证成型度、减小电缆的外形,一般都需要将其绞合为圆形;6、内护层,为了保护绝缘线芯不被铠装所疙伤,需要对绝缘层进行适当的保护,内护层分:挤包内护层(隔离套)和绕包内护层(垫层);7、装铠,敷设在地下电缆,工作中可能承受一定的正压力作用,可选择内钢带铠装结构;8、外护套,外护套是保护电线电缆的绝缘层防止环境因素侵蚀的结构部分,外护套的主要作用是提高电线电缆的机械强度、防化学腐蚀、防潮、防水浸人、阻止电缆燃烧等能力。其中,每根电缆均包含的核心工艺包括拉丝、绞制和包覆。

2、在导线完成出厂时,需要对电缆进行检测,检测包括抗拉强度、破皮检测、绝缘检测等。其中,为了保证电缆的抗拉强度,通常的做法是,在电缆的绞制过程中,将几根抗拉棉跟着导体电芯同时绞合在一起,或者是在电芯外套设抗拉套。然而,抗拉棉或者抗拉套之间是相互独立的,同一根电缆内的抗拉棉或者抗拉套各自之间没有相互作用关系,电缆的实际抗拉强度并不是同根电缆内所有抗拉棉的抗拉强度总和,这种结构虽然具有结构简单,绕制方便的特点,但是,其削弱了电缆的抗拉强度。

3、另外,在电缆绝缘挤出后,需要对电缆线缆的绝缘表皮进行检测,检测电缆表皮是否破皮,以保证线缆的使用安全,对线缆检测时,最常使用的工具即为火花测试机。火花测试机是一种用于检测电线电缆是否存在漏铜破皮绝缘耐压等问题的品质检测仪器。在电线生产线通过火花测试机主要检测电线电缆的漏铜破皮,绝缘耐压等。金属表面绝缘防腐层过薄、漏金属及漏电微孔处的电阻值和气隙密度都很小,当有高压经过时就形成气隙击穿而产生火花放电,给报警电路产生一个脉冲信号,报警器发出声光报警,根据这一原理达到防腐层检漏目的。然而,现有的火花测试机检测存在明显的缺陷:1、火花测试机的成本较高;2、由于电缆通常是圆形的,火花测试机的火花头无法正对整个电缆外周壁;3、火花测试机的火花头所对的检测区域较小,无法对电缆整体进行一次性检测,只能对电缆一部分一部分分段进行检测,检测效率较低。

技术实现思路

1、本发明要解决的第一个技术问题是针对现有技术的现状,提供一种电缆结构,能够提高电缆的整体抗拉强度。

2、本发明要解决的第二个技术问题是针对现有技术的现状,提供一种电缆检测装置,特别针对电缆的圆形结构,实现对电缆进行破皮检测,降低成本,提高检测效率。

3、本发明要解决的第三个技术问题是针对现有技术的现状,提供一种电缆生产线,实现电缆自动化生产,并对电缆进行检测。

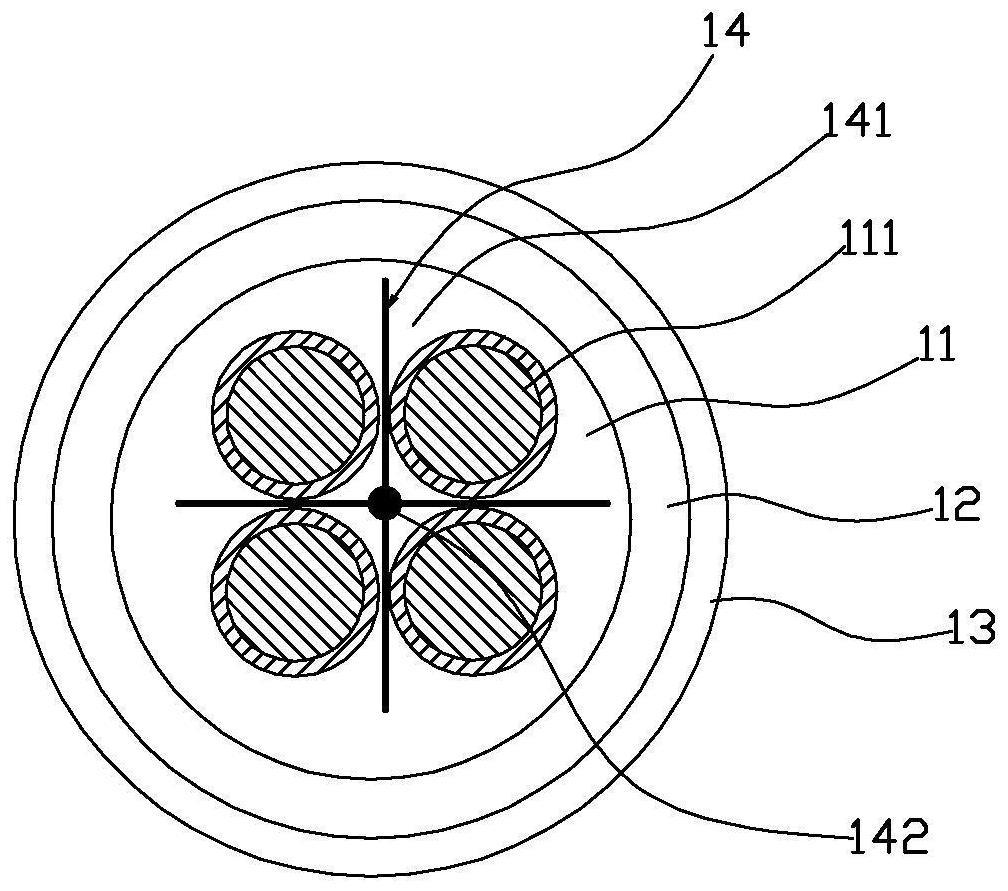

4、本发明解决第一个技术问题所采用的技术方案为:一种电缆结构,包括电缆芯、绝缘层、保护层,电缆芯包括多根导线,其特征在于:所述电缆芯内设置有一具有抗拉能力且具有柔性的抗拉件,抗拉件放射状布置有多个用于包裹导线的阻隔腔室,每个阻隔腔室相互连接在一起。

5、作为改进,所述抗拉件的中心设置有一连接柱,每个阻隔腔室分别和连接柱相连。

6、再改进,所述阻隔腔室内形成有一组用于包裹导线的包膜。

7、再改进,所述抗拉件上的阻隔腔室为内外层双层或者多层结构,在每个阻隔腔室的节点处形成有节点连接柱。

8、与现有技术相比,本发明解决第一个技术问题的优点在于:电缆芯内设置有一抗拉具有柔性的抗拉件,抗拉件上形成有多个阻隔腔室,每根导体设置于对应的阻隔腔室内,在电缆芯中各根导线相互绞合过程中,抗拉件能够包裹于各根导线外部,同时,包裹于各根导线外部的抗拉件部分同属于一个抗拉件,这样,当其中一根导线受拉时,在抗拉件的作用下,拉力能够完全分担于各根导线和抗拉件上,这样,相对于一根导线上单独绞合一根抗拉麻绳,其大大提高了电缆芯的整体抗拉能力,从而提高了电缆的整体抗拉强度。

9、本发明解决第二个技术问题所采用的技术方案为:一种电缆检测装置,其特征在于:包括用于电缆穿过的支撑环,支撑环上放射状设置有至少两个径向布置的连接板,连接板的内端设置有检测单元,检测单元包括与电缆外壁弧度相配的支架,支架内依次设置有压力腔和压力膜,压力膜和外部电控系统相连,在支架的内侧壁上间隔开设有多个与压力腔相通的安装槽,在安装槽内设置有压力感受组件,压力感受组件包括贴合于压力腔外表面上的压力垫,在安装槽内设置有弹簧,弹簧的一端和压力垫相抵,弹簧的另一端伸出安装槽,弹簧的另一端形成有球头槽,球头槽内球铰接有一球头。

10、作为改进,所述支撑环内设置有一转动齿环,转动齿环的外部放射状布置有与转动齿环相啮合的齿条,齿条的端面和连接板之间相互斜齿啮合,在每个齿条内穿设有导柱,其中一根导柱的外壁和对应的齿条之间设置有丝杠螺纹结构。

11、再改进,所述支撑环上转动设置有一转动轴,转动轴的中心开设有用于电缆穿过的穿孔,转动轴的一端形成有螺纹部,转动轴的另一端和电机传动连接,在螺纹部上旋合有调节环,所述连接板平行布置有与转动轴的外部,在连接板和转动轴外壁之间铰接有平行四连杆,在连接板和调节环之间铰接有调节杆。

12、再改进,所述支撑环处设置有一标记笔,标记笔和外部电控系统连接。

13、与现有技术相比,本发明解决第二个技术问题的优点在于:调节好检测单元位置后,支架能够包裹于电缆外部,压力感受组件上的各个球头和电缆外皮接触,随着电缆的拉动,电缆缓慢经过支撑环,球头在电缆表面滚动,当电缆表面出现破皮时,或者电缆表面质量存在缺陷,使得电缆表面出现坑洼,球头经过坑洼处时,弹簧的弹力会发生变化,压力腔压力发生变化,超常的压力变化传递至压力膜上,外部控制系统即可接收到信号,标记笔即可对对应处进行标记。

14、本发明解决第三个技术问题所采用的技术方案为:一种电缆生产线,包括拉丝装置、绞制装置和绝缘挤出装置,绝缘挤出装置旁设置有冷却水槽,其特征在于:所述电缆检测装置设置于冷却水槽后方,在冷却水槽和电缆之间设置有电阻检测表,电阻检测表的其中一根接线和电缆上的各根导线相连,电阻检测表的另一根接线置于冷却水槽内。

15、与现有技术相比,本发明解决第三个技术问题的优点在于:在电缆生产过程中,在电缆绝缘挤出完成后,需要对刚挤出来的电缆进行冷却,利用冷却水槽的结构,通过设置一电阻检测表,能够对电缆进行整体初步进行检测,电阻检测表的数值正常为无穷大,当电阻检测表的数值较小时,说明电缆上必定存在破皮缺陷。

- 还没有人留言评论。精彩留言会获得点赞!