一种智能化燃料电池系统主控制器标定方法与流程

1.本发明涉及燃料电池动力能源技术领域,特别涉及一种智能化燃料电池系统主控制器标定方法。

背景技术:

[0002]“双碳”目标的提出促进了燃料电池动力能源技术领域的飞速发展,以燃料电池为核心技术的燃料电池系统是目前行业领域发展的难点与热点。为确保燃料电池堆的电化学反应能够正常、高效、可靠地工作,一些子系统模块如空气供给系统模块、氢气供给系统模块以及水热管理系统模块被设计并集成在整个燃料电池系统内。

[0003]

燃料电池系统主控制器是燃料电池系统的管理与控制的核心。为了确保燃料电池系统在多复杂应用场景下能够正常、高效、可靠地工作,燃料电池系统主控制器能够实现控制逻辑和复杂功能,需要对相关可调节变量进行标定,以适应不同场景下的需求。随着燃料电池系统集成的子系统模块变多,可调节变量的数量也随之增加,并且各可调节变量有着强耦合、非线性等特点。

[0004]

现有标定方法包括两类:基于实验的标定方法,通过人工调节单一可调节变量,难以有效解决当前可调节变量自由度高、非线性、强耦合等难题,并且此类标定方法耗时长,不能实现标定过程的自动化;基于优化的标定方法,通过单目标或多目标等优化方法,对可调节变量进行寻优,以达到所期望的性能指标,此类方法多适用于某一特定场景下,其泛化性、鲁棒性较差,不能实现标定过程的智能化。

技术实现要素:

[0005]

本发明的目的在于提供一种智能化燃料电池系统主控制器标定方法,以解决上述背景技术中提出的问题。

[0006]

为实现上述目的,本发明提供如下技术方案:

[0007]

一种智能化燃料电池系统主控制器标定方法,包括以下步骤:

[0008]

s100、获取燃料电池系统各子模块电流、电压、温度、压力参数,建立燃料电池系统各子模块数学模型;

[0009]

s200、对所述燃料电池系统各子模块数学模型进行模型在环仿真调试,得到已调试的燃料电池系统模型;

[0010]

s300、确定待标定的燃料电池系统主控制器对应的硬件在环仿真测试平台,将所述已调试的燃料电池系统模型在所述硬件在环仿真测试平台上进行闭环调试,得到已调试的测试平台;

[0011]

s400、对接所述已调试的测试平台及待标定的燃料电池系统主控制器,基于深度强化学习进行燃料电池系统主控制器标定训练。

[0012]

进一步的,所述燃料电池系统各子模块包括空气供给系统模块、氢气供给系统模块以及水热管理系统模块,所述各子模块分别设有传感器单元,所述步骤s100包括:

[0013]

s101、通过各子模块的传感器单元分别获取空气供给系统模块、氢气供给系统模块以及水热管理系统模块的电流、电压、温度、压力参数;

[0014]

s102、通过建模软件建立燃料电池系统各子模块数学模型。

[0015]

进一步的,所述步骤s300包括:

[0016]

s301、确定所述待标定的燃料电池系统主控制器对应的硬件在环仿真测试平台;

[0017]

s302、将所述已调试的燃料电池系统模型接入所述硬件在环仿真测试平台;

[0018]

s303、将所述待标定的燃料电池系统主控制器接入所述硬件在环仿真测试平台;

[0019]

s304、在所述硬件在环仿真测试平台上进行闭环调试,得到已调试的测试平台。

[0020]

进一步的,步骤s400包括:

[0021]

s401、构建resnet残差深度神经网络模型和奖励函数;

[0022]

s402、对接所述已调试的硬件仿真测试平台及待标定的燃料电池系统主控制器;

[0023]

s403、基于深度强化学习进行燃料电池系统主控制器标定训练。

[0024]

进一步的,所述燃料电池系统主控制器为深度强化学习训练中的智能体,所述硬件在环仿真测试平台为深度强化学习训练中的环境。

[0025]

进一步的,所述智能体的状态及动作均为resnet残差深度神经网络,所述奖励函数为控制器性能激励函数。

[0026]

进一步的,所述控制器性能激励函数为

[0027]

f(θ)=αg(θ)+βh(θ)

[0028]

其中,f(θ)为控制器性能激励函数,g(θ)为燃料电池系统动力性能激励函数,h(θ)为燃料电池系统经济性能激励函数,α,β分别为燃料电池系统动力性能激励函数与燃料电池系统经济性能激励函数在整个控制器性能激励函数中所占比重,θ为系统性能参数指标。

[0029]

由以上技术方案可知,本发明采用基于深度强化学习的resnet残差深度神经网络进行燃料电池系统主控制器标定,深度强化学习训练中智能体(燃料电池系统主控制器)与环境(硬件在环仿真测试平台)之间不断迭代交互来实现燃料电池系统主控制器的标定训练。不同于传统的基于实验的标定方法以及基于优化的标定方法,本发明无需人工介入,可显著提高标定的自动化水平;同时可依需设定控制器性能激励函数,适用于多种复杂应用场景,显著提高标定的智能化水平,有效应对标定过程中控制器模型参数自由度高、非线性、强耦合的难题,有助于实现标定过程的高效率、智能化,实现燃料电池系统主控制器的在线参数自校正。

附图说明

[0030]

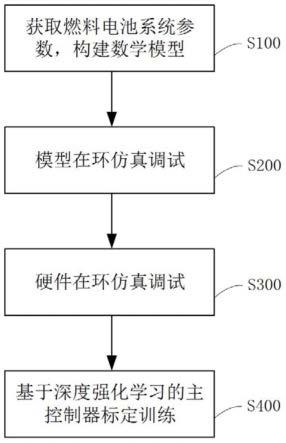

图1为本发明燃料电池系统主控制器标定方法的流程示意图;

[0031]

图2为本发明智能体与环境之间迭代式交互示意图。

具体实施方式

[0032]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0033]

请参阅图1,本发明实施例中,一种智能化燃料电池系统主控制器标定方法,包括以下步骤:

[0034]

s100、获取燃料电池系统各子模块电流、电压、温度、压力参数,建立燃料电池系统各子模块数学模型;

[0035]

s200、对所述燃料电池系统各子模块数学模型进行模型在环仿真调试,得到已调试的燃料电池系统模型;

[0036]

s300、确定待标定的燃料电池系统主控制器对应的硬件在环仿真测试平台,将所述已调试的燃料电池系统模型在所述硬件在环仿真测试平台上进行闭环调试,得到已调试的测试平台;

[0037]

s400、对接所述已调试的测试平台及待标定的燃料电池系统主控制器,基于深度强化学习进行燃料电池系统主控制器标定训练。

[0038]

以下具体说明:

[0039]

所述燃料电池系统各子模块包括空气供给系统模块、氢气供给系统模块以及水热管理系统模块,所述各子模块分别设有相应的传感器单元,所述步骤s100包括:

[0040]

s101、通过各子模块的传感器单元分别获取空气供给系统模块、氢气供给系统模块以及水热管理系统模块的电流、电压、温度、压力参数;

[0041]

s102、通过建模软件建立燃料电池系统各子模块数学模型。

[0042]

燃料电池系统为以燃料电池电堆为核心,利用各子系统模块供应燃料及氧化剂进入电堆进行反应产生电能和纯水,并通过冷却液循环维持电堆温度的发电系统。为了模拟真实燃料电池系统特性,通过电流、电压、温度、压力传感器单元的实时测量,获取各子模块的电流、电压、温度、压力参数,并通过建模软件建立燃料电池系统各子模块数学模型。

[0043]

在步骤s200中,对已建立各子模块数学模型进行模型在环仿真调试,得到已调试的燃料电池系统模型。

[0044]

模型在环(简称mil)仿真调试是用模型驱动进行嵌入式系统的开发时,在开发阶段初期及建模阶段中进行的仿真方式。在simulink环境中建立的燃料电池系统各子模块数学模型并集成,进行闭环仿真模型并调试,得到已调试的燃料电池系统模型。

[0045]

在步骤s300中包括:

[0046]

s301、确定所述待标定的燃料电池系统主控制器对应的硬件在环仿真测试平台;

[0047]

s302、将所述已调试的燃料电池系统模型接入所述硬件在环仿真测试平台;

[0048]

s303、将所述待标定的燃料电池系统主控制器接入所述硬件在环仿真测试平台;

[0049]

s304、在所述硬件在环仿真测试平台上进行闭环调试,得到已调试的测试平台。

[0050]

将已调试的燃料系统模型与待标定的燃料电池系统主控制器接入硬件在环仿真测试平台并进行闭环调试,得到已调试的测试平台,通过硬件在环仿真平台集成燃料电池系统主控制器仿真模型。

[0051]

进一步的,步骤s400包括:

[0052]

s401、构建resnet残差深度神经网络模型和奖励函数;

[0053]

s402、对接所述已调试的硬件仿真测试平台及待标定的燃料电池系统主控制器;

[0054]

s403、基于深度强化学习进行燃料电池系统主控制器标定训练。

[0055]

所述燃料电池系统主控制器为深度强化学习训练中的智能体,所述硬件在环仿真

测试平台为深度强化学习训练中的环境。所述智能体的状态及动作均为resnet残差深度神经网络,所述奖励函数为控制器性能激励函数。

[0056]

强化学习是智能体通过与环境交互来实现目标的一种计算方法,本发明采用基于深度学习的燃料电池系统主控制器标定方法,智能体为燃料电池系统主控制器、环境为硬件在环仿真测试平台,如图2所述,智能体与环境之间通过resnet残差深度神经网络以及控性能激励函数不断交互,智能体首先感知到环境目前所处的状态,经过自身的计算给出本轮的动作,将其作用到环境中;环境得到智能体的动作后,产生相应的即时奖励信号并发生相应的状态转移,智能体则在下一轮交互中感知到新的环境状态,以此类推,不断迭代,来进行智能体即燃料电池系统主控制器的标定训练。基于深度学习的燃料电池系统主控制器标定方法,实现了对燃料电池系统主控制器的标定训练,有效应对了标定过程中控制器模型参数自由度高、非线性、强耦合的难题,有助于实现标定过程的高效率、智能化,实现燃料电池系统主控制器的在线参数自校正,无需人工介入,提高了标定的自动化水平。

[0057]

进一步的,所述控制器性能激励函数为

[0058]

f(θ)=αg(θ)+βh(θ)

[0059]

其中,f(θ)为控制器性能激励函数,g(θ)为燃料电池系统动力性能激励函数,h(θ)为燃料电池系统经济性能激励函数,α,β分别为燃料电池系统动力性能激励函数与燃料电池系统经济性能激励函数在整个控制器性能激励函数中所占比重,θ为系统性能参数指标。

[0060]

从燃料电池系统工程应用出发,控制器性能激励函数包括动力性能、经济性能,仅需对相关性能比重进行控制,依需设定控制器性能激励函数,可适用于多复杂应用场景(如极端工况等)。

[0061]

虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

[0062]

故以上所述仅为本技术的较佳实施例,并非用来限定本技术的实施范围;即凡依本技术的权利要求范围所做的各种等同变换,均为本技术权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1