钠-锂复合固态电解质隔膜、制备方法及钠-锂复合电池与流程

1.本发明涉及电池技术领域,尤其涉及一种钠-锂复合固态电解质隔膜、制备方法及钠-锂复合电池。

背景技术:

2.锂电池作为新型的二次电池,具有高能量密度、循环寿命长等优点,其应用范围不断扩展,已大量应用于动力汽车、储能和便携式电器中。然而,近年来随着锂电池成本的不断升高,钠离子电池开始兴起。

3.钠离子电池工作原理与锂离子电池类似,其低温性能、安全性、大规模量产成本方面具有优势或潜力,其能量密度和循环性能均介于锂电池和铅酸电池之间。

4.所以,锂电池和钠离子各有其优缺点,如果能使其优缺点相互互补,形成一种新的电池体系,必定能够更好的满足市场需求,实现性能的更优化。

技术实现要素:

5.本发明的目的是提供一种钠-锂复合固态电解质隔膜、制备方法及钠-锂复合电池。

6.为此,第一方面,本发明实施例提供了一种钠-锂复合固态电解质隔膜,所述隔膜包括:基膜,以及附着于基膜至少一侧表面的钠-锂复合固态电解质涂层;

7.所述钠-锂复合固态电解质涂层由两层独立的钠离子固态电解质的涂层和锂离子固态电解质的涂层构成,或者为钠离子固态电解质和锂离子固态电解质复合而成的固态电解质涂层;

8.所述锂离子固态电解质具体为:nasicon型的li

1+x

al

x

ti

2-x

(po4)3,其中0.01≤x≤0.5;所述钠离子固态电解质具体为:nasicon型的na

1+y

zr2siyp

3-yo12,

(nzspo),0<y<3。

9.优选的,所述钠离子固态电解质和锂离子固态电解质的粒径均在20nm-10μm之间,所述钠-锂复合固态电解质涂层的总厚度为0.5-20μm;

10.所述钠-锂复合固态电解质涂层中,钠离子固态电解质和锂离子固态电解质的质量比为9:1~5:5。

11.优选的,在所述基膜上没有附着钠-锂复合固态电解质涂层的一面,或者,所述基膜与钠-锂复合固态电解质涂层之间涂布有陶瓷涂层。

12.进一步优选的,所述陶瓷涂层材料为:氧化铝或勃姆石中的一种或多种;所述陶瓷材料的粒径在100nm-10μm之间,所述陶瓷涂层的厚度为0.5-20μm。

13.优选的,所述基膜为聚烯烃微孔膜、聚酰亚胺多孔膜或无纺布隔膜中的任一种,所述基膜的厚度为5μm-50μm,孔隙率为20%-80%。

14.第二方面,本发明实施例提供了一种钠-锂复合电池,所述复合电池包括:正负极集流体铝箔、电池复合正极、电池负极、电池复合电解液和上述权利要求1-5任一所述的钠-锂复合固态电解质隔膜。

15.优选的,,所述电池复合正极包括:钠铁铜锰氧与锂电极材料;所述锂电极材料包括:钴酸锂、锰酸锂、磷酸铁锂、三元材料中的一种或多种混合的混合物;所述钠铁铜锰氧与锂电极材料的质量比为9:1~5:5;

16.所述电池负极为:硬碳;

17.所述电池复合电解液为:lipf6和napf6复合电解液或者lipf6和naclo4复合电解液或者lipf6和napf6与naclo4的复合电解液中的一种;所述电池复合电解液中的li盐与na盐的比例为9:1~5:5。

18.第三方面,本发明实施例提供了一种上述第一方面所述的钠-锂复合固态电解质隔膜的制备方法,包括:

19.按照所需质量份数,将钠离子固态电解质和锂离子固态电解质分别和溶剂在搅拌罐中以500rpm-5000rpm的分散速度分散均匀,并将分散好的浆料分别进行砂磨;砂磨取出后按所需质量份数分别加入防沉降剂、润湿分散剂、导电剂、粘结剂,以500rpm-5000rpm的速度分散搅拌并过滤处理,得到所需钠离子固态电解质浆料和锂离子固态电解质浆料;将所述钠离子固态电解质浆料和锂离子固态电解质浆料分别涂布在基膜至少一侧表面,烘干,得到钠-锂复合固态电解质隔膜;

20.或者,

21.将钠离子固态电解质和锂离子固态电解质混合,在搅拌罐中以500rpm-5000rpm的分散速度分散均匀,并将分散好的浆料放入砂磨机中砂磨;将研磨好的浆料取出后按所需质量份数加入防沉降剂、润湿分散剂、导电剂、粘结剂以500rpm-5000rpm的速度分散搅拌并过滤处理,得到所需钠-锂复合离子固态电解质浆料;将所述钠-锂复合离子固态电解质浆料涂布在基膜至少一侧表面,烘干,得到钠-锂复合固态电解质隔膜。

22.优选的,按照质量百分比,涂布在基膜至少一侧表面的浆料中具体包括:不超过70%的钠离子固态电解质颗粒和锂离子固态电解质颗粒,0.05%~10%的增稠剂,0.05%~10%的润湿分散剂,0%~5%的导电剂,1%~15%的粘结剂,余下为溶剂;

23.所述增稠剂包括:聚酰胺蜡、聚氧乙烯脂肪胺醇、聚氧乙烯脂肪胺醇、聚氧乙烯脂肪醇硫酸盐、纳米纤维素、聚二醇醚或钛酸酯偶联剂中的一种或多种;

24.所述润湿分散剂包括:十二烷基苯磺酸钠、十二烷基硫酸钠、十二烷基磷酸钠、六偏磷酸钠、聚丙烯酸、聚丙烯酸丁酯-苯乙烯-丙烯酸、十六烷基三甲基溴化铵、聚乙二醇、聚乙烯吡咯烷酮、聚丙烯酸盐、聚甲基丙烯酸盐、马来亚酸酐-苯乙烯共聚物、辛基苯酚聚氧乙烯醚、单甘油酯、三硬脂酸甘油酯、油酸酰、亚油酸钠、单宁酸、焦磷酸钠或丁二酸中的一种或多种;

25.所述导电剂包括:石墨导电剂ks-6、石墨导电剂ks-15、石墨导电剂sfg-6、石墨导电剂sfg-15、乙炔黑、super p、super s、350g、碳纤维vgcf、碳纳米管cnts、科琴黑、活性炭、石墨烯、锌粉、铜粉、铝粉、银粉、金粉、钨粉、锡粉的一种或多种;

26.所述粘结剂包括:聚偏氟乙烯、聚偏氟乙烯-六氟丙烯共聚物、羧甲基纤维素、羧甲基纤维素钠、聚甲基丙烯酸甲酯、聚丙烯腈、丁苯橡胶、聚乙烯醇、聚四氟乙烯、聚烯烃类、氟化橡胶、海藻酸钠、聚丙烯酰胺、聚甲基丙烯酸甲酯-丙烯酸丁脂、乙烯-醋酸乙烯共聚物、聚醋酸乙烯酯或聚氨酯或明胶中的一种或多种;

27.所述溶剂包括:去离子水、酒精、n-甲基吡咯烷酮、四氢呋喃、二甲基甲酰胺、异丙

醇、乙酸乙酯或丙酮中的一种或多种混合。

28.优选的,所述涂覆的方法包括:刮刀涂布法、凹版辊涂法、喷涂法中的任一种。所述烘干的温度为45℃-75℃,所述基膜的走带速度为10m/min-70m/min。

29.本发明实施例提供的钠-锂复合固态电解质隔膜,通过引入相对钠离子更小的锂离子,在电池循环的过程中,离子嵌入硬碳,锂离子可以在钠离子无法再嵌入的情况下,继续嵌入硬碳的孔隙中,使得在电池负极层不变的情况下,有效提升了电池的最大容量,通过灵活调节钠、锂电解质所占比例,达到成本和能量密度的最优化。

附图说明

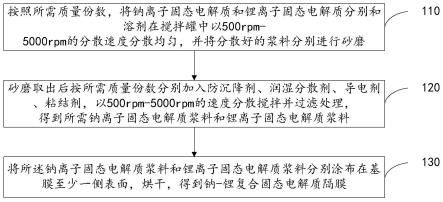

30.图1为本发明实施例提供的钠-锂复合固态电解质隔膜的制备方法的流程图;

31.图2为另一种为本发明实施例提供的钠-锂复合固态电解质隔膜的制备方法的流程图;

32.图3为本发明实施例提供的钠-锂复合固态电解质隔膜的结构示意图。

具体实施方式

33.下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

34.本发明实施例提供了一种钠-锂复合固态电解质隔膜,包括:基膜,以及附着于基膜至少一侧表面的钠-锂复合固态电解质涂层;

35.钠-锂复合固态电解质涂层由两层独立的钠离子固态电解质的涂层和锂离子固态电解质的涂层构成,或者为钠离子固态电解质和锂离子固态电解质复合而成的固态电解质涂层;

36.锂离子固态电解质具体为:nasicon型的li

1+x

al

x

ti

2-x

(po4)3,其中0.01≤x≤0.5;钠离子固态电解质具体为:nasicon型的na

1+y

zr2siyp

3-yo12,

(nzspo),0<y<3。

37.其中,钠离子固态电解质和锂离子固态电解质的粒径均在20nm-10μm之间,钠-锂复合固态电解质涂层的总厚度为0.5-20μm;

38.钠-锂复合固态电解质涂层中,钠离子固态电解质和锂离子固态电解质的质量比为9:1~5:5。

39.优选的,在基膜上没有附着钠-锂复合固态电解质涂层的一面,或者,基膜与钠-锂复合固态电解质涂层之间涂布有陶瓷涂层。陶瓷涂层材料可以为:氧化铝或勃姆石中的一种或多种;陶瓷材料的粒径在100nm-10μm之间,陶瓷涂层的厚度为0.5-20μm。

40.基膜可以为聚烯烃微孔膜、聚酰亚胺多孔膜或无纺布隔膜中的任一种,基膜的厚度为5μm-50μm,孔隙率为20%-80%。

41.图3为本发明实施例提供的钠-锂复合固态电解质隔膜的结构示意图。图中所示,1指示硬碳、2指示钠离子和3指示锂离子。

42.上述钠-锂复合固态电解质隔膜可以通过以下两种方法制备得到。

43.图1所示的制备方法为钠-锂复合固态电解质涂层由两层独立的钠离子固态电解质的涂层和锂离子固态电解质的涂层构成的制备方法,包括:

44.步骤110,按照所需质量份数,将钠离子固态电解质和锂离子固态电解质分别和溶剂在搅拌罐中以500rpm-5000rpm的分散速度分散均匀,并将分散好的浆料分别进行砂磨;

45.步骤120,砂磨取出后按所需质量份数分别加入防沉降剂、润湿分散剂、导电剂、粘结剂,以500rpm-5000rpm的速度分散搅拌并过滤处理,得到所需钠离子固态电解质浆料和锂离子固态电解质浆料;

46.步骤130,将所述钠离子固态电解质浆料和锂离子固态电解质浆料分别涂布在基膜至少一侧表面,烘干,得到钠-锂复合固态电解质隔膜。

47.图2所示的制备方法为钠离子固态电解质和锂离子固态电解质复合而成的固态电解质涂层的制备方法,包括:

48.步骤210,将钠离子固态电解质和锂离子固态电解质混合,在搅拌罐中以500rpm-5000rpm的分散速度分散均匀,并将分散好的浆料放入砂磨机中砂磨;

49.步骤220,将研磨好的浆料取出后按所需质量份数加入防沉降剂、润湿分散剂、导电剂、粘结剂以500rpm-5000rpm的速度分散搅拌并过滤处理,得到所需钠-锂复合离子固态电解质浆料;

50.步骤230,将所述钠-锂复合离子固态电解质浆料涂布在基膜至少一侧表面,烘干,得到钠-锂复合固态电解质隔膜。

51.上述两种制备方法中,按照质量百分比,涂布在基膜至少一侧表面的浆料中具体包括:不超过70%的钠离子固态电解质颗粒和锂离子固态电解质颗粒,0.05%~10%的增稠剂,0.05%~10%的润湿分散剂,0%~5%的导电剂,1%~15%的粘结剂,余下为溶剂;

52.增稠剂包括:聚酰胺蜡、聚氧乙烯脂肪胺醇、聚氧乙烯脂肪胺醇、聚氧乙烯脂肪醇硫酸盐、纳米纤维素、聚二醇醚或钛酸酯偶联剂中的一种或多种;

53.润湿分散剂包括:十二烷基苯磺酸钠、十二烷基硫酸钠、十二烷基磷酸钠、六偏磷酸钠、聚丙烯酸、聚丙烯酸丁酯-苯乙烯-丙烯酸、十六烷基三甲基溴化铵、聚乙二醇、聚乙烯吡咯烷酮、聚丙烯酸盐、聚甲基丙烯酸盐、马来亚酸酐-苯乙烯共聚物、辛基苯酚聚氧乙烯醚、单甘油酯、三硬脂酸甘油酯、油酸酰、亚油酸钠、单宁酸、焦磷酸钠或丁二酸中的一种或多种;

54.导电剂包括:石墨导电剂ks-6、石墨导电剂ks-15、石墨导电剂sfg-6、石墨导电剂sfg-15、乙炔黑、super p、super s、350g、碳纤维vgcf、碳纳米管cnts、科琴黑、活性炭、石墨烯、锌粉、铜粉、铝粉、银粉、金粉、钨粉、锡粉的一种或多种;

55.粘结剂包括:聚偏氟乙烯、聚偏氟乙烯-六氟丙烯共聚物、羧甲基纤维素、羧甲基纤维素钠、聚甲基丙烯酸甲酯、聚丙烯腈、丁苯橡胶、聚乙烯醇、聚四氟乙烯、聚烯烃类、氟化橡胶、海藻酸钠、聚丙烯酰胺、聚甲基丙烯酸甲酯-丙烯酸丁脂、乙烯-醋酸乙烯共聚物、聚醋酸乙烯酯或聚氨酯或明胶中的一种或多种;

56.溶剂包括:去离子水、酒精、n-甲基吡咯烷酮、四氢呋喃、二甲基甲酰胺、异丙醇、乙酸乙酯或丙酮中的一种或多种混合。

57.涂覆的方法包括:刮刀涂布法、凹版辊涂法、喷涂法中的任一种。所述烘干的温度为45℃-75℃,所述基膜的走带速度为10m/min-70m/min。

58.本发明以上提出的钠-锂复合固态电解质隔膜,可用于钠-锂复合电池中,钠-锂复合电池可具体包括:正负极集流体铝箔、电池复合正极、电池负极、电池复合电解液和上述所述的钠-锂复合固态电解质隔膜。

59.其中,电池复合正极包括:钠铁铜锰氧与锂电极材料;锂电极材料包括:钴酸锂、锰

酸锂、磷酸铁锂、三元材料中的一种或多种混合的混合物;钠铁铜锰氧与锂电极材料的质量比为9:1~5:5;

60.电池负极为:硬碳;

61.电池复合电解液为:lipf6和napf6复合电解液或者lipf6和naclo4复合电解液或者lipf6和napf6与naclo4的复合电解液中的一种;电池复合电解液中的li盐与na盐的比例为9:1~5:5。

62.本发明实施例提供的钠-锂复合固态电解质隔膜,通过引入相对钠离子更小的锂离子,在电池循环的过程中,离子嵌入硬碳,锂离子可以在钠离子无法再嵌入的情况下,继续嵌入硬碳的孔隙中,使得在电池负极层不变的情况下,有效提升了电池的最大容量,通过灵活调节钠、锂电解质所占比例,达到成本和能量密度的最优化。

63.下面通过具体的实施例,对本发明进行进一步的说明,但应当理解为这些实施例仅仅是用于更详细说明之用,而不应理解为用以任何形式限制本发明,即并不意于限制本发明的保护范围。

64.实施例1

65.本实施例提供了一种钠-锂复合固态电解质隔膜的制备方法和应用。

66.制备方法具体包括:

67.将7kg的去离子水、2kg的na2zr2sip2o

12

粉体、1kg的li

1.3

al

0.3

ti

1.7

(po4)3粉体加入搅拌罐中,以1500rpm的分散速度分散0.5小时。

68.将分散好的浆料进行砂磨,砂磨转速2000rpm,砂磨时间为1小时,得到浆料粒径d50为500nm;

69.砂磨取出后加入25g羧甲基纤维素钠、40g聚丙烯酸铵盐、15g cnts和300g聚丙烯酸酯在搅拌罐中以2000rpm的分散速度高速分散2.5小时,100目筛过滤后得到所需钠-锂复合离子固态电解质浆料。

70.将上述钠-锂复合离子固态电解质浆料以微凹辊涂法,基膜走带速度为45m/min,涂布在9μm聚乙烯(pe)基膜的两侧表面,烘干,烘道温度65

±

5℃,得到钠-锂复合固态电解质隔膜,两侧涂层厚度都为2μm;

71.实施例2

72.本实施例提供了一种钠-锂复合固态电解质隔膜的制备方法和应用。

73.制备方法具体包括:

74.将7kg去离子水、2kg的na2zr2sip2o

12

粉体、1kg的li

1.3

al

0.3

ti

1.7

(po4)3粉体加入搅拌罐中,以1500rpm的分散速度分散0.5小时。

75.将分散好的浆料进行砂磨,砂磨转速2000rpm,砂磨时间为2小时,得到浆料粒径d50为300nm;

76.砂磨取出后加入25g羧甲基纤维素钠、40g聚丙烯酸铵盐、10g ks6和300g聚丙烯酸酯在搅拌罐中以2000rpm的分散速度高速分散2.5小时,100目筛过滤后得到所需钠-锂复合离子固态电解质浆料。

77.将上述钠-锂复合离子固态电解质浆料涂布在双面陶瓷隔膜的两侧表面,烘干,烘道温度65

±

5℃,得到钠-锂复合固态电解质隔膜,两侧涂层厚度都为2μm;

78.其中,双面陶瓷隔膜是在9μm pe基膜的两侧,以微凹辊涂法,基膜走带速度为55m/

min,分别涂布2μm后的氧化铝涂层。

79.实施例3

80.本实施例提供了一种钠-锂复合固态电解质隔膜的制备方法和应用。

81.制备方法具体包括:

82.将7kg的去离子水、3kg的na2zr2sip2o

12

粉体加入搅拌罐中,以1500rpm的分散速度分散0.5小时。

83.将分散好的浆料进行砂磨,砂磨转速2200rpm,砂磨时间为1小时,得到浆料粒径d50为500nm的a1浆料。

84.将7kg的去离子水、3kg的li

1.3

al

0.3

ti

1.7

(po4)3粉体加入搅拌罐中,以1500rpm的分散速度分散0.5小时。再将分散好的浆料进行砂磨,砂磨转速2000rpm,砂磨时间为1小时得到浆料粒径d50为500nm的b1浆料。

85.将a1、b1浆料分别加入25g羧甲基纤维素钠、40g聚丙烯酸铵盐和300g聚丙烯酸酯在搅拌罐中以2000rpm的分散速度高速分散2.5小时100目筛过滤后得到所需钠离子固态电解质浆料a2,锂离子固态电解质浆料b2。

86.将上述a2浆料涂布在9μm pe基膜的两侧表面,其中,涂布的方式为微凹辊涂法,基膜走带速度为50m/min。烘干,烘道温度60

±

5℃,厚度2μm,再将b2浆料涂布在上述隔膜的两侧表面,烘干,烘道温度65

±

5℃,厚度2μm,得到所需钠-锂复合固态电解质隔膜。

87.对比例1

88.本对比例提供了一种陶瓷隔膜的制备方法和应用。

89.在9μm pe基膜的两侧分别涂布2μm后的氧化铝涂层,涂布的方式为微凹辊涂法,烘箱温度70℃,基膜走带速度为65m/min。

90.对比例2

91.本对比例提供了一种钠离子固态电解质隔膜的制备方法和应用。

92.制备方法具体包括:

93.将7kg的去离子水、3kg的na2zr2sip2o

12

粉体加入搅拌罐中,以1500rpm的分散速度分散0.5小时。再将分散好的浆料进行砂磨,砂磨转速2200rpm,砂磨时间为1小时,得到浆料粒径d50为500nm的a1浆料。

94.将a1浆料加入25g羧甲基纤维素钠、40g聚丙烯酸铵盐和300g聚丙烯酸酯在搅拌罐中以2000rpm的分散速度高速分散2.5小时,100目筛过滤后,得到所需钠离子固态电解质浆料a2。

95.将上述a2浆料涂布在9μmpe基膜的两侧表面,烘干,烘道温度60

±

5℃,厚度2μm,得到所需钠离子固态电解质隔膜;其中,涂布的方式为微凹辊涂法,基膜走带速度为50m/min。

96.对比例3

97.本对比例提供了一种锂离子固态电解质隔膜的制备方法和应用。

98.制备方法具体包括:

99.将7kg的去离子水、3kg的li

1.3

al

0.3

ti

1.7

(po4)3粉体加入搅拌罐中,以1500rpm的分散速度分散0.5小时。再将分散好的浆料进行砂磨,砂磨转速2000rpm,砂磨时间为1小时,得到浆料粒径d50为500nm的b1浆料。

100.将b1浆料加入25g羧甲基纤维素、40g聚丙烯酸铵盐和300g聚丙烯酸酯在搅拌罐中

以2000rpm的分散速度高速分散2.5小时,100目筛过滤后,得到所需锂离子固态电解质浆料b2。

101.将上述b2浆料涂布在9μmpe基膜的两侧表面,烘干,烘道温度65

±

5℃,厚度2μm,得到所需锂离子固态电解质隔膜;

102.其中,涂布的方式为微凹辊涂法,基膜走带速度为50m/min。

103.对比例4

104.本对比例提供了一种钠离子电池的制备方法。

105.钠离子电池包括:电池正负极集流体铝箔,电池正极为钠铁铜锰氧,负极为硬碳,电解液为napf6,隔膜使用对比例1的陶瓷隔膜。

106.对比例5

107.本对比例提供了一种钠离子电池的制备方法。

108.钠离子电池包括:电池正负极集流体铝箔,电池正极为钠铁铜锰氧,负极为硬碳,电解液为napf6,隔膜使用对比例2的钠离子固态电解质隔膜。

109.为更好的说明本发明实施例的效果,以下提供实施例与对比例的隔膜对比测试。将实施例1、实施例2、实施例3和对比例1、对比例2、对比例3以相同的条件制备成钠-锂复合电池,进行循环性能测试,钠-锂复合电池包括:正负极集流体铝箔,正极为钠铁铜锰氧与磷酸铁锂以8:1比例混合的混合物;负极为硬碳;电解液为napf6和lipf6以8:1比例混合的混合物。测试数据见表1、表2。

110.编号首周放电容量mah实施例1275.10实施例2262.13实施例3257.77对比例1216.70对比例2222.50对比例3230.09对比例4166.56对比例5176.30

111.表1

112.表1为用本发明实施例制备的钠-锂复合电池与用对比例1-3制备的钠-锂复合电池以及对比例4-5的钠离子电池的首周放电容量对比数据。通过分析上述实验数据可以看出,在首周放电数据上,本发明引入的钠-锂复合固态电解质隔膜相比其它类型隔膜能有效提升钠-锂复合电池的放电容量,同时相比钠离子电池,钠-锂复合电池在首周放电数据上要远远超出钠离子电池。

[0113][0114][0115]

表2

[0116]

通过分析上述实验数据可以看出,在循环性能上,本发明采用的钠-锂复合固态电解质隔膜能有效提升钠-锂复合电池的循环性能,延长电池的使用寿命。

[0117]

本发明实施例提供的应用钠-锂复合固态电解质隔膜的复合电池,在钠离子电池的基础上,通过引入相对钠离子更小的锂离子,在嵌入硬碳的过程中,锂离子可以在钠离子无法再嵌入的情况下,继续嵌入硬碳的孔隙中,有效提升了电池的放电容量,同时钠-锂复合固态电解质隔膜能有效提升钠-锂复合电池的循环性能。

[0118]

以上所述的具体实施方式,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施方式而已,并不用于限定本发明的保护范围,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1