一种刀片铝壳电池模组的制作方法

本发明属于新能源刀片电池设备,具体涉及一种刀片铝壳电池模组。

背景技术:

1、薄而长的刀片电池已经广泛的投入了市场中,刀片电池结构优点是不仅散热能力好、安全性能高,针刺无明火、无烟,不易热失控;还节省了空间,成组时可以跳过模组,大幅提高体积利用率,在同样的空间内装入更多电芯。与传统电池包相比,刀片电池的体积利用率提升50%以上,其续航里程大幅提升。

2、刀片电池模组在组装以及充放电时温差相对较高,模组中的单个电芯常见的单面传热无法有效控制刀片电池的温差,电池温度分布不均匀会破坏电子平衡,减少功率输出,且刀片电池在使用时存在不便于对其电极接口处进行防护的缺点,刀片电池电极接口存在因外力碰撞受损的风险,为此我们提出一种刀片铝壳电池模组来解决现有技术中存在的问题。

技术实现思路

1、本发明的目的在于提供一种刀片铝壳电池模组,通过在刀片电池组的底部设置绝缘导热片和冷凝弯管,通过绝缘导热片将刀片电池组充放电时产生的热量导送到冷凝弯管上,通过冷凝弯管内冷却液将热量吸收交换,对刀片电池组的底部进行散热,刀片电池组的顶部通过壳体顶盖上导热板和散热翅片配合,对刀片电池组顶部散发的热量进行导热散热,能一定程度上避免刀片电池组充放电时热量堆积,电池温度分布不均匀导致功率输出减少的情况发生,通过在刀片电池组的电极接口处设置防护组件,通过防护组件对刀片电池组使用时进行防护,减少刀片电池组因外力碰撞受损的风险,以解决上述背景技术中提出的问题。

2、为实现上述目的,本发明采用了如下技术方案:

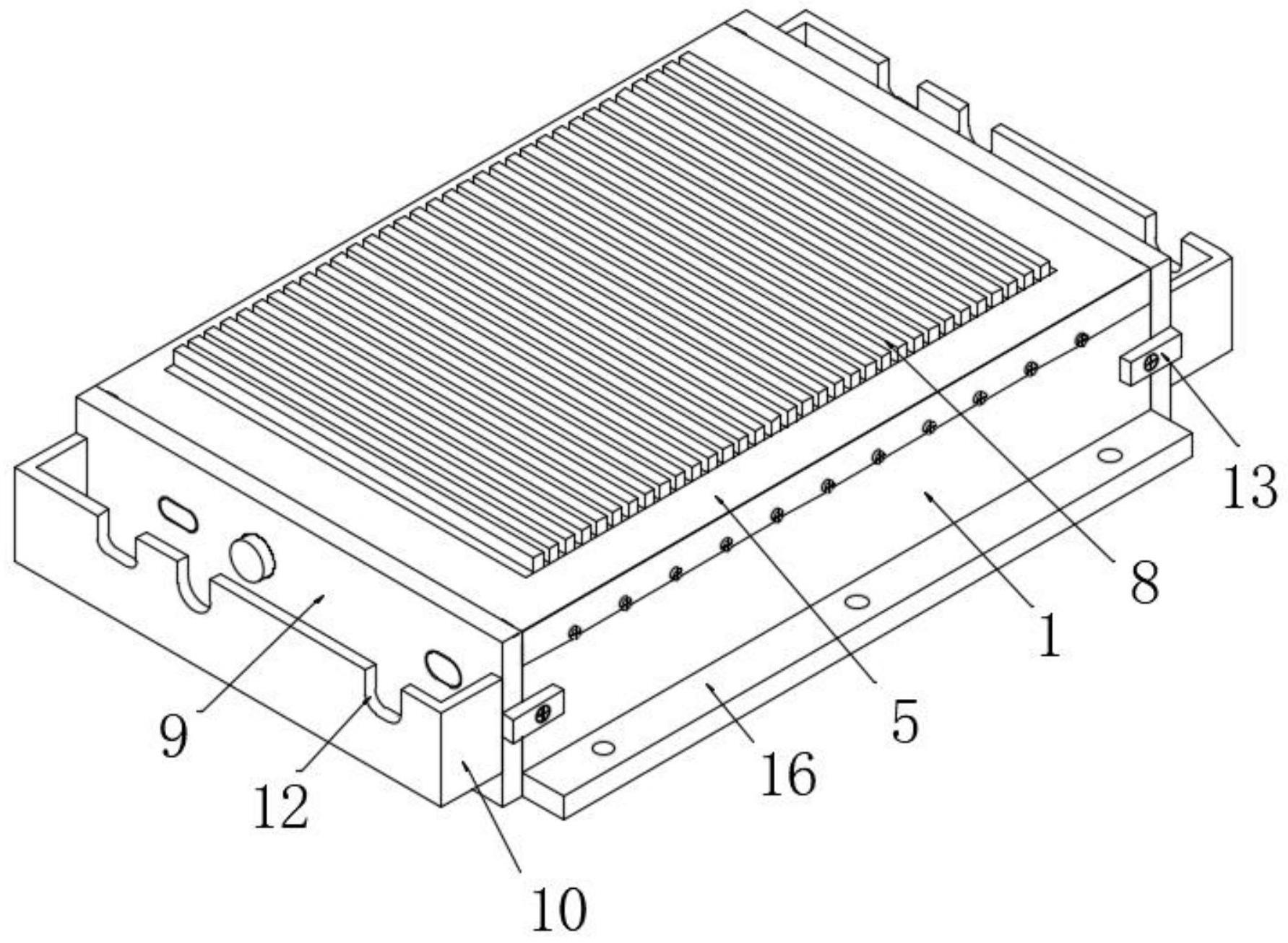

3、一种刀片铝壳电池模组,包括u型壳体,所述u型壳体的内底部固定安装有冷凝弯管,所述u型壳体位于冷凝弯管的表面固定安装有绝缘导热片,所述绝缘导热片表面设置有刀片电池组,所述u型壳体的顶部盖合有壳体顶盖,所述壳体顶盖的表面开设有嵌装槽,所述嵌装槽的内部设置有导热组件,所述壳体顶盖的两端均固定连接有防护组件;

4、所述防护组件包括端部挡板,所述端部挡板固定安装于壳体顶盖的一端端部,所述端部挡板的一侧与u型壳体的一端端部贴合,且端部挡板上开设有供所述刀片电池组电极穿过的电极通孔,所述端部挡板远离u型壳体的一侧固定连接有防护板。

5、优选的,所述导热组件包括导热板和散热翅片,所述导热板固定嵌装于嵌装槽的内部,所述散热翅片固定安装于导热板的表面。

6、优选的,所述导热板的底部与所述壳体顶盖的底部平齐,所述导热板的顶部与所述壳体顶盖的顶部平齐,且所述导热板和散热翅片均设置为铜或铝制成。

7、优选的,所述防护板上开设有与电极通孔相对应的通线槽,所述防护板与端部挡板的长度相等,且防护板与端部挡板的材质呈相同设置。

8、优选的,所述端部挡板的两端均固定连接有固定板,所述固定板的一侧与u型壳体侧壁贴合,所述固定板通过螺栓与u型壳体栓接固定。

9、优选的,所述u型壳体的两侧顶部均开设有凹槽,所述壳体顶盖的顶部固定连接有两组卡块,两组所述卡块分别卡接于两组所述凹槽的内部。

10、优选的,两组所述卡块分别与所述壳体顶盖的两侧底部呈一体成型设置,且卡块通过螺栓与凹槽的内侧壁栓接固定。

11、优选的,所述卡块的长度与凹槽的长度相同,所述卡块的侧壁与u型壳体的侧壁位于同一水平线上。

12、优选的,所述u型壳体和壳体顶盖设置为铝合金制成,所述冷凝弯管设置为s型,且冷凝弯管的内部设置有冷却液。

13、优选的,所述u型壳体的两侧均固定连接有安装板,所述安装板上呈等距开设有不少于三组安装孔。

14、本发明的技术效果和优点:本发明提出的一种刀片铝壳电池模组,与现有技术相比,具有以下优点:

15、1、本发明通过在刀片电池模组的底部设置绝缘导热片和冷凝弯管,通过绝缘导热片将刀片电池组充放电时产生的热量导送到冷凝弯管上,通过冷凝弯管内冷却液将热量吸收交换,对刀片电池组的底部进行散热,刀片电池组的顶部通过壳体顶盖上导热板和散热翅片配合,对刀片电池组顶部散发的热量进行导热散热,使刀片电池组温度散热分布均匀,具有较好散热效果,能一定程度上避免刀片电池组充放电时热量堆积,电池温度分布不均匀导致功率输出减少的情况发生;

16、2、本发明通过在刀片电池模组的电极接口处设置防护组件,通过防护组件中防护板和端部挡板配合对刀片电池组电极接口处接线使用时进行防护,减少刀片电池组电极接口处因外力碰撞导致接线受损的风险,同时防护板上通线槽对刀片电池组电极接口处接线进行导向整理,有效防止接线杂乱和弯曲角度过大,提高装置实用性。

技术特征:

1.一种刀片铝壳电池模组,包括u型壳体(1),其特征在于:所述u型壳体(1)的内底部固定安装有冷凝弯管(2),所述u型壳体(1)位于冷凝弯管(2)的表面固定安装有绝缘导热片(3),所述绝缘导热片(3)表面设置有刀片电池组(4),所述u型壳体(1)的顶部盖合有壳体顶盖(5),所述壳体顶盖(5)的表面开设有嵌装槽(6),所述嵌装槽(6)的内部设置有导热组件,所述壳体顶盖(5)的两端均固定连接有防护组件;

2.根据权利要求1所述的一种刀片铝壳电池模组,其特征在于:所述导热组件包括导热板(7)和散热翅片(8),所述导热板(7)固定嵌装于嵌装槽(6)的内部,所述散热翅片(8)固定安装于导热板(7)的表面。

3.根据权利要求2所述的一种刀片铝壳电池模组,其特征在于:所述导热板(7)的底部与所述壳体顶盖(5)的底部平齐,所述导热板(7)的顶部与所述壳体顶盖(5)的顶部平齐,且所述导热板(7)和散热翅片(8)均设置为铜或铝制成。

4.根据权利要求1所述的一种刀片铝壳电池模组,其特征在于:所述防护板(10)上开设有与电极通孔(11)相对应的通线槽(12),所述防护板(10)与端部挡板(9)的长度相等,且防护板(10)与端部挡板(9)的材质呈相同设置。

5.根据权利要求4所述的一种刀片铝壳电池模组,其特征在于:所述端部挡板(9)的两端均固定连接有固定板(13),所述固定板(13)的一侧与u型壳体(1)侧壁贴合,所述固定板(13)通过螺栓与u型壳体(1)栓接固定。

6.根据权利要求1所述的一种刀片铝壳电池模组,其特征在于:所述u型壳体(1)的两侧顶部均开设有凹槽(14),所述壳体顶盖(5)的顶部固定连接有两组卡块(15),两组所述卡块(15)分别卡接于两组所述凹槽(14)的内部。

7.根据权利要求6所述的一种刀片铝壳电池模组,其特征在于:两组所述卡块(15)分别与所述壳体顶盖(5)的两侧底部呈一体成型设置,且卡块(15)通过螺栓与凹槽(14)的内侧壁栓接固定。

8.根据权利要求7所述的一种刀片铝壳电池模组,其特征在于:所述卡块(15)的长度与凹槽(14)的长度相同,所述卡块(15)的侧壁与u型壳体(1)的侧壁位于同一水平线上。

9.根据权利要求1所述的一种刀片铝壳电池模组,其特征在于:所述u型壳体(1)和壳体顶盖(5)设置为铝合金制成,所述冷凝弯管(2)设置为s型,且冷凝弯管(2)的内部设置有冷却液。

10.根据权利要求1所述的一种刀片铝壳电池模组,其特征在于:所述u型壳体(1)的两侧均固定连接有安装板(16),所述安装板(16)上呈等距开设有不少于三组安装孔。

技术总结

本发明公开了一种刀片铝壳电池模组,包括U型壳体,通过绝缘导热片将刀片电池组充放电时产生的热量导送到冷凝弯管上,通过冷凝弯管内冷却液将热量吸收交换,对刀片电池组的底部进行散热,刀片电池组的顶部通过壳体顶盖上导热板和散热翅片配合,对刀片电池组顶部散发的热量进行导热散热,使刀片电池组温度散热分布均匀,具有较好散热效果,能一定程度上避免刀片电池组充放电时热量堆积,导致功率输出减少的情况发生;通过防护组件中防护板和端部挡板配合对刀片电池组电极接口处接线使用时进行防护,减少刀片电池组电极接口处因外力碰撞导致接线受损的风险,同时防护板上通线槽对刀片电池组电极接口处接线进行导向整理。

技术研发人员:陈富源,汪正兵,林伸,余翔,胡龙科,郑来奇,徐小明,白科

受保护的技术使用者:江西安驰新能源科技有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!