发光基板的制造方法及显示装置与流程

1.本技术涉及显示技术领域,尤其涉及一种发光基板的制造方法及显示装置。

背景技术:

2.次毫米发光二极管应用于新一代的显示技术,是未来显示技术的热点之一。然而,目前,次毫米发光二极管应用于显示技术的难点之一在于,次毫米发光二极管在玻璃基板上的打件良率较低。

3.因此,如何提高次毫米发光二极管在玻璃基板上的打件良率是需要解决的技术问题。

技术实现要素:

4.本技术的目的在于提供一种发光基板的制造方法及显示装置,有利于提高发光器件通过连接部键合于电极上的良率。

5.第一方面,本技术提供一种发光基板的制造方法,所述方法包括:

6.提供基板,所述基板上设置有电极;

7.在所述基板设置有所述电极的表面上形成图案化光阻层,所述图案化光阻层包括与所述电极重叠的开口,所述开口贯穿所述图案化光阻层且暴露所述电极;

8.于所述开口中形成连接部;

9.去除所述图案化光阻层;

10.将发光器件键合于所述连接部上,得到所述发光基板,所述连接部的连接部侧壁的坡度角大于或等于40度且小于或等于140度。

11.在一些实施例的发光基板的制造方法中,所述于所述开口中形成连接部包括:

12.控制所述连接部在所述开口中的填充厚度小于或等于所述图案化光阻层的厚度。

13.在一些实施例的发光基板的制造方法中,所述连接部的填充厚度大于或等于5微米。

14.在一些实施例的发光基板的制造方法中,所述图案化光阻层的厚度大于或等于5微米,且所述图案化光阻层的厚度小于或等于10微米。

15.在一些实施例的发光基板的制造方法中,所述图案化光阻层包括电镀光阻。

16.在一些实施例的发光基板的制造方法中,所述开口的开口侧壁的坡度角大于或等于40度且小于或等于140度。

17.在一些实施例的发光基板的制造方法中,所述连接部包括锡膏,在所述去除所述图案化光阻层之后,且在所述将发光器件键合于所述连接部上之前,所述方法还包括:

18.至少形成与所述连接部接触的助焊剂。

19.在一些实施例的发光基板的制造方法中,所述助焊剂的厚度大于或等于3微米且小于或等于7微米。

20.第二方面,本技术还提供一种显示装置,所述显示装置包括发光基板,所述发光基

板包括:

21.基板,所述基板上设置有电极;

22.连接部,设置于所述电极上,所述连接部的连接部侧壁在所述基板上的坡度角大于或等于40度且小于或等于140度;以及

23.发光器件,与连接部键合。

24.在一些实施例的显示装置中,所述连接部的厚度大于或等于5微米且小于或等于10微米。

25.有益效果:本技术提供一种发光基板的制造方法及显示装置,与钢网印刷形成锡相比,在基板设置有电极的表面上形成图案化光阻层,图案化光阻层包括贯穿图案化光阻层且暴露电极的开口,在开口中形成连接部,以使基板带有连接部,更能保证连接部位于电极上的精准性,进而提高发光器件通过连接部键合电极的良率,并有利于发光器件之间的间距较小的发光基板的制造。而且,钢网印刷形成的锡的侧壁的坡度角较小会导致锡之间接触进而导致电极之间短路,而本技术发光基板的连接部的连接部侧壁在基板上的坡度角大于或等于40度且小于或等于140度,能降低相邻连接部之间接触的风险,进而降低连接部接触导致电极之间电路的风险,有利于提高显示装置的显示效果。

26.此外,在暴露电极的开口中形成连接部,连接部覆盖电极,连接部能起到防止电极氧化的作用。再者,与在发光器件上形成连接部存在制造难度大且成本高的问题相比,本技术在图案化光阻层的开口中形成连接部的工艺成熟且成本较低,更有利于发光基板实现大规模批量化生产。

附图说明

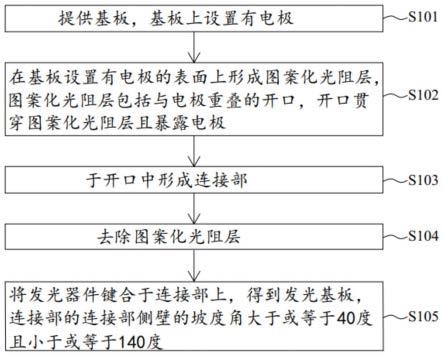

27.图1为本技术实施例发光基板的制造方法的流程示意图;

28.图2a至图2h为制造本技术实施例发光基板的过程示意图;

29.图3为本技术实施例发光基板的截面示意图;

30.图4为本技术实施例显示面板的示意图;

31.图5为本技术实施例显示装置的示意图。

具体实施方式

32.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

33.请参阅图1,其为本技术实施例发光基板的制造方法的流程示意图。该方法包括如下步骤:

34.s101:提供基板,基板上设置有电极。

35.具体地,如图2a所示,提供基板1,基板1的表面上设置有驱动电路层2以及多个电极3,驱动电路层2设置于基板1的表面上,多个电极3设置于驱动电路层2远离基板1的表面上。

36.其中,基板1包括玻璃基板,但不限于此,基板1也可以包括聚合物基板,聚合物基

板包括但限于聚酰亚胺基板。

37.驱动电路层2包括驱动电路(图中未示意出),驱动电路包括开关元件、走线以及电容器等,多个电极3与驱动电路连接。开关元件包括但不限于薄膜晶体管。薄膜晶体管包括但不限于金属氧化物薄膜晶体管、低温多晶硅薄膜晶体管以及非晶硅薄膜晶体管中的至少一种。薄膜晶体管包括但不限于背沟道蚀刻型薄膜晶体管以及背沟道保护型薄膜晶体管中的至少一种。

38.可以理解的是,基板1上也可以不设置薄膜晶体管等开关元件,而只是设置数据线以及扫描线等。

39.电极3的形状为矩形,但不限于此,电极3的形状也可以为圆形、五边形、六边形或者椭圆形。电极3的材料包括但不限于钼、铝、钛、铜以及银中的至少一种。具体地,电极3的材料包括铜。

40.s102:在基板设置有电极的表面上形成图案化光阻层,图案化光阻层包括与电极重叠的开口,开口贯穿图案化光阻层且暴露电极。

41.其中,图案化光阻层的材料包括电镀光阻,有利于保证图案化光阻层的厚度较厚,进而使后续形成于图案化光阻层的开口中的连接部的厚度较厚,保证连接部能与发光器件之间能连接。

42.在本实施例中,电镀光阻包括光阻以及感光剂。光阻的材料包括但不限于聚酰亚胺、丙烯酸以及酚醛树脂中的至少一种。感光剂包括但不限于六芳基双咪唑衍生物。电镀光阻耐电镀液腐蚀性强。

43.需要说明的是,在现有技术中,显示面板的制造工艺中主要使用厚度小于3微米的普通正性光阻层或者负性光阻,主要原因是因为厚度小于3微米的普通正性光阻层或者负性光阻的图案化精度可以达到2微米,能满足现有显示面板的高精度要求。

44.但是,目前显示面板常用的普通正性光阻层或者负性光阻的厚度太小,较难满足后续待形成于图案化光阻层的开口中的连接部的厚度要求,且经过丰富的工艺经验和多次创造性的实验验证发现,工艺上多层普通光阻无法层叠,导致制作厚度较大的普通光阻层不具有可行性,经过对多种不同材料的筛选以及多种不同的技术方案的验证,最后创新性的发现,尽管电镀光阻尽管存在图案化精度相对较低的问题,但是电镀光阻的厚度较容易达到10微米左右,能满足后续待形成的连接部的厚度要求,而且,连接部对图案化精度要求比显示面板的金属布线对图案化精度的要求低,电镀光阻能满足后续待形成的连接部的要求。

45.此外,本技术发明人基于丰富的行业经验发现,目前,在一些领域中,电镀光阻主要应用于耐电镀液的腐蚀性,即将电镀光阻作为保护材料使用,目前并没用在电镀光阻上形成开口后,在开口中形成导电材料,以得到厚度较厚的导电材料,换言之,本技术对电镀光阻的应用具有创新性。

46.具体地,如图2b所示,涂布覆盖多个电极3和驱动电路层2的整面的电镀光阻层4;接着,电镀光阻层4依次经过曝光以及显影处理后,得到图案化光阻层41,图案化光阻层41包括贯穿图案化光阻层41且暴露电极3的开口41a,如图2c所示。其中,曝光的光源为波长为410纳米至430纳米的激光。

47.在本实施例中,开口41a可以暴露整个电极3;或者,开口41a覆盖电极3的一部分且

暴露电极3的一部分。

48.在本实施例中,电镀光阻层4的厚度大于或等于5微米,相应的,图案化光阻层41的厚度也大于或等于5微米,以保证开口41a的深度大于或等于5微米,进而有利于后续形成开口41a中的连接部的厚度可以大于或等于5微米,以保证连接部能与发光器件之间键合。

49.进一步地,电镀光阻层4的厚度小于或等于10微米,相应的,图案化光阻层41的厚度也小于或等于10微米。电镀光阻层4的厚度大于10微米时,电镀光阻层4较难制造的同时,通过曝光及显影较难控制图案化光阻层41上开口41a的开口侧壁的坡度角,进而导致后续形成于开口中的连接部之间是否连接难以控制。

50.可以理解的是,电镀光阻层4的厚度可以大于或等于6微米且小于或等于8微米,或者,电镀光阻层4的厚度可以大于或等于6.5微米且小于或等于8.5微米;相应的,图案化光阻层41的厚度可以大于或等于6微米且小于或等于8微米,或者,图案化光阻层41的厚度可以大于或等于6.5微米且小于或等于8.5微米。

51.举例而言,电镀光阻层4的厚度可以为5微米、5.5微米、6微米、6.5微米、7微米、7.5微米、8微米、8.5微米、9微米、9.5微米或者10微米;相应的,图案化光阻层41的厚度可以为5微米、5.5微米、6微米、6.5微米、7微米、7.5微米、8微米、8.5微米、9微米、9.5微米或者10微米。

52.在本实施例中,开口41a的深度等于图案化光阻层41的厚度。开口41a的深度大于或等于5微米且小于或等于10微米,以保证后续形成于开口41a中的连接部的厚度大于或等于5微米,保证连接部与发光器件之间能键合,且避免开口41a的深度太大增大开口41a的开口侧壁的坡度角的控制难度。

53.可以理解的是,开口41a的深度可以大于或等于6微米且小于或等于8微米,或者,开口41a的深度可以大于或等于6.5微米且小于或等于8.5微米。

54.举例而言,开口41a的深度可以为5微米、5.5微米、6微米、6.5微米、7微米、7.5微米、8微米、8.5微米、9微米、9.5微米或者10微米。

55.在本实施例中,开口41a的开口侧壁41b的坡度角α大于或等于40度且小于或等于140度,有利于后续形成于开口41a中的连接部的侧壁较陡,降低图案化光阻层41去除之后相邻的连接部之间接触导致电极之间短路的风险。

56.需要说明的是,在和开口侧壁41b对应的图案化光阻层41的底面是平坦的且开口侧壁41b为平面时,开口41a的开口侧壁41b的坡度角α等于开口侧壁41b与和开口侧壁41b对应的图案化光阻层41的底面之间的夹角,和开口侧壁41b对应的图案化光阻层41的底面与基板1接触且与开口侧壁41b相交。在和开口侧壁41b对应的图案化光阻层41的底面不平坦时,以开口侧壁41b与图案化光阻层41的底面的一个交界点为交点,做一个与基板1的承载面(承载驱动电路层2的表面)平行且与图案化光阻层41相交的第一辅助水平底面,第一辅助水平底面与开口侧壁41b之间的夹角等于开口侧壁41b的坡度角α。在开口侧壁41b为弧面时,以开口侧壁41b与图案化光阻层41的底面之间的一个交界点作为切点,做与开口侧壁41b的相切的第一辅助切面,第一辅助切面与图案化光阻层41的底面之间的夹角等于开口侧壁41b的坡度角α。同理,在和开口侧壁41b对应的图案化光阻层41的底面不平坦时且开口侧壁41b为弧面时,采用前述方法分别做第一辅助水平底面与第一辅助切面,第一辅助水平底面与第一辅助切面之间的夹角等于开口侧壁41b的坡度角α。

57.可以理解的是,开口41a的开口侧壁41b的坡度角α可以大于或等于60度且小于或等于120度,或者,开口41a的开口侧壁41b的坡度角α可以大于或等于70度且小于或等于110度,或者,开口41a的开口侧壁41b的坡度角α大于或等于80度且小于或等于100度,或者,开口41a的开口侧壁41b的坡度角α可以大于或等于82度且小于或等于108度,或者,开口41a的开口侧壁41b的坡度角α可以大于或等于85度且小于或等于95度。

58.进一步地,开口41a的开口侧壁41b的坡度角α大于或等于80度且小于或等于100度,有利于后续形成于开口41a中的连接部的侧壁更陡,更大程度地降低图案化光阻层41去除之后相邻的连接部之间接触导致电极之间短路的风险。

59.具体地,如图2c所示,开口41a的开口侧壁41b的坡度角α大于或等于80度且小于或等于90度,以适应目前曝光以及显影制程制备得到的开口41a的形状的同时,保证连接部更容易形成于开口41a中,并使后续形成于开口41a中的连接部的侧壁更加陡峭,改善连接部之间连接导致电极之间短路的问题。

60.需要说明的是,采用电镀光阻层,对电镀光阻层进行图案化处理后,得到开口41a的开口侧壁41b的坡度角α也可以大于0度且小于20度或者大于160度且小于180度,但是为了更大程度地增大后续形成于开口41a中的连接部的侧壁的坡度以更大程度地降低连接部之间相互接触的风险,本技术使制备得到的开口41a的开口侧壁41b的坡度角α优选为大于或等于40度且小于或等于140度。

61.举例而言,开口41a的开口侧壁41b的坡度角α可以为40度、45度、50度、55度、60度、65度、70度、75度、80度、81度、82度、83度、84度、85度、86度、87度、88度、89度、90度、95度、100度、105度、110度、115度、120度、125度、130度、135度或者140度。

62.在本实施例中,开口41a沿垂直于图案化光阻层41的厚度的方向的截面的形状与电极3的形状相同,有利于后续形成于开口41a中的连接部在垂直于图案化光阻层41的厚度的方向的截面的形状与电极3的形状相同,保证连接部能精准地形成于电极3上。

63.具体地,开口41a沿垂直于图案化光阻层41的厚度的方向的截面的形状为矩形,但不限于此,开口41a沿垂直于图案化光阻层41的厚度的方向的截面的形状也可以为圆形、五边形、六边形或者椭圆形。

64.在本实施例中,开口41a沿图案化光阻层41的厚度的方向的截面的形状为矩形、梯形或者倒梯形。其中,开口41a的开口侧壁41b的坡度角α大于或等于40度且小于90度时,开口41a沿图案化光阻层41的厚度的方向的截面的形状为倒梯形。开口41a的开口侧壁41b的坡度角α等于90度时,开口41a沿图案化光阻层41的厚度的方向的截面的形状为矩形。开口41a的开口侧壁41b的坡度角α大于或等于90度且小于140度时,开口41a沿图案化光阻层41的厚度的方向的截面的形状为梯形。

65.s103:于开口中形成连接部。

66.其中,连接部包括锡膏,锡膏是由焊锡粉、表面活性剂以及触变剂等组成的膏状混合物。可以理解的是,连接部也可以是其他导电材料,例如,连接部为导电胶等。

67.具体地,如图2d所示,采用电镀、蒸镀或者物理气相沉积中的一种在开口41a中填充连接部5。

68.在本实施例中,连接部5在开口41a中的填充厚度小于或等于图案化光阻层41的厚度,以避免位于不同开口41a中的连接部5从开口41a中溢出而连接,导致电极3之间短路。

69.具体地,如图2d所示,连接部5在开口41a中的填充厚度等于图案化光阻层41的厚度,且连接部5的形状与开口41a的形状相同。

70.其中,连接部5的厚度大于或等于5微米,以保证连接部5能与后续待键合的发光器件之间能键合,提高连接部5与发光器件之间的键合良率。

71.进一步地,连接部5的厚度小于或等于10微米,以避免连接部5的厚度太厚,导致电镀光阻层4较难制造的同时,图案化光阻层41上开口41a的开口侧壁41b的坡度角难以控制,导致连接部5的侧壁的坡度角也难以控制。

72.可以理解的是,连接部5的厚度可以大于或等于6微米且小于或等于8微米,或者,连接部5的厚度可以大于或等于6.5微米且小于或等于8.5微米。

73.举例而言,连接部5的厚度可以为5微米、5.5微米、6微米、6.5微米、7微米、7.5微米、8微米、8.5微米、9微米、9.5微米或者10微米。

74.在本实施例中,开口41a中的连接部5的第一连接部侧壁5a的坡度角β与开口41a的开口侧壁41b的坡度角α的加和等于180度,在开口41a的开口侧壁41b的坡度角α大于或等于40度且小于或等于140度时,相应的,开口41a中连接部5的第一连接部侧壁5a的坡度角β大于或等于40度且小于或等于140度。

75.需要说明的是,在连接部5和电极3接触的底面是平坦的且第一连接部侧壁5a为平面时,第一连接部侧壁5a的坡度角β等于连接部5与电极3接触的底面与第一连接部侧壁5a之间的夹角。在连接部5与电极3接触的底面不平坦时,以连接部5和电极3接触的底面与第一连接部侧壁5a之间的一个交界点为交点,做一个与基板1的承载面平行且与连接部5相交的第二辅助水平底面,第二辅助水平底面与第一连接部侧壁5a之间的夹角等于第一连接部侧壁5a的坡度角β。在第一连接部侧壁5a为弧面时,以连接部5和电极3接触的底面与第一连接部侧壁5a之间的一个交界点作为切点,做与第一连接部侧壁5a相切的第二辅助切面,第二辅助切面与连接部5和电极3接触的底面之间的夹角等于第一连接部侧壁5a的坡度角β。同理,在连接部5与电极3接触的底面不平坦且第一连接部侧壁5a为弧面时,采用前述方法分别做第二辅助水平底面和第二辅助切面,第二辅助水平底面和第二辅助切面之间的夹角等于第一连接部侧壁5a的坡度角β。

76.可以理解的是,连接部5的第一连接部侧壁5a的坡度角β可以大于或等于60度且小于或等于120度,或者,连接部5的第一连接部侧壁5a的坡度角β可以大于或等于70度且小于或等于110度,或者,连接部5的第一连接部侧壁5a的坡度角β大于或等于80度且小于或等于100度,或者,连接部5的第一连接部侧壁5a的坡度角β可以大于或等于82度且小于或等于108度,或者,连接部5的第一连接部侧壁5a的坡度角β可以大于或等于85度且小于或等于95度。

77.举例而言,开口41a中的连接部5的第一连接部侧壁5a的坡度角β可以为40度、45度、50度、55度、60度、65度、70度、75度、80度、81度、82度、83度、84度、85度、86度、87度、88度、89度、90度、92度、95度、98度、100度、105度、110度、115度、120度、125度、130度、135度或者140度。

78.进一步地,开口41a中连接部5的第一连接部侧壁5a的坡度角β大于或等于80度且小于或等于100度。

79.需要说明的是,传统钢网印刷技术在电极上印刷的锡膏包括平缓的坡部,平缓的

坡部的坡度角小于20度,相邻的锡膏容易连接,而导致电极之间短路。

80.而在本技术中,通过控制开口侧壁41b的坡度角α,进而使开口41a限定出的连接部5的第一连接部侧壁5a的坡度角β优选为大于或等于80度且小于或等于100度,远大于钢网印刷得到的连接部的坡度角,使得连接部5的第一连接部侧壁5a十分陡,能显著地降低相邻连接部5之间接触的风险,进而显著地降低电极3之间短接的风险。

81.具体地,开口41a的开口侧壁41b的坡度角α大于或等于80度且小于或等于90度时,连接部5的第一连接部侧壁5a的坡度角β大于或等于90度且小于或等于100度。

82.s104:去除图案化光阻层。

83.具体地,如图2e所示,首先,剥离去除图案化光阻层41。

84.最后,采用涂布或者印刷工艺至少形成与连接部5接触的助焊剂。具体地,采用印刷工艺形成覆盖连接部5以及驱动电路层2的助焊剂6,如图2f所示。其中,印刷工艺包括但不限于钢网印刷。

85.其中,助焊剂6用于降低锡膏的熔点,助焊剂6也呈膏状。助焊剂6的材料包括松香。助焊剂6的厚度大于或等于3微米且小于或等于7微米。助焊剂6的厚度小于3微米,会导致锡膏熔化不完全,锡膏的粘结性差。助焊剂6的厚度大于7微米,会导致连接部熔化摊开,相邻连接部连接而导致相邻电极短路。

86.可以理解的是,助焊剂6的厚度可以大于或等于4微米且小于或等于6微米。

87.举例而言,助焊剂6的厚度可以为3微米、3.5微米、4微米、4.5微米、5微米、5.5微米、6微米、6.5微米或者7微米。

88.s105:将发光器件键合于连接部上,得到发光基板,连接部的连接部侧壁的坡度角大于或等于40度且小于或等于140度。

89.具体地,如图2g所示,将发光器件7固定于基板1的助焊剂6上且对应连接部5设置;接着,采用回流焊工艺且在助焊剂6的作用下,使连接部5依次经过熔融以及冷却后,与发光器件7的引脚键合,得到发光基板100,如图2h所示。

90.其中,采用回流焊工艺并在助焊剂6的作用下使发光器件7与连接部5键合时,不与锡膏结合的助焊剂6在回流焊过程中直接挥发,与助焊剂6结合的锡膏降低锡膏熔点使其熔化,经过冷却,锡膏与发光器件7的引脚相互之间咬合。

91.在本实施例中,发光器件7可以为微型发光二极管micro-led或者次毫米发光二极管mini-led。

92.可以理解的是,在此步骤中,还可以将发光器件7之外的电子元器件,例如电阻、电容以及集成芯片等焊接于连接部5上。

93.在本实施例中,由于回流焊工艺处理之前,连接部5的第一连接部侧壁5a的坡度角β大于或等于40度且小于或等于140度,且包括锡膏的连接部5具有较难摊平于电极3上的特性,连接部5在回流焊过程中其坡度角较难变化,变化趋势是连接部5的侧壁的形状趋于曲面,因此,经过回流焊工艺处理之后,与发光器件7键合的连接部5的第二连接部侧壁5b在基板1上的坡度角γ大于或等于40度且小于或等于140度。

94.需要说明的是,连接部5的第二连接部侧壁5b在基板1上的坡度角γ的测量方式与第一连接部侧壁5a的坡度角β的测量方法相同,此处不做赘述。

95.可以理解的是,连接部5的第二连接部侧壁5b的坡度角γ可以大于或等于60度且

小于或等于120度,或者,连接部5的第二连接部侧壁5b的坡度角γ可以大于或等于70度且小于或等于110度,或者,连接部5的第二连接部侧壁5b的坡度角γ可以大于或等于80度且小于或等于100度,或者,连接部5的第二连接部侧壁5b的坡度角γ可以大于或等于82度且小于或等于108度,或者,连接部5的第二连接部侧壁5b的坡度角γ可以大于或等于85度且小于或等于95度。

96.举例而言,经过回流焊工艺处理之后,与发光器件7键合的连接部5的第二连接部侧壁5b的坡度角γ可以为40度、45度、50度、55度、60度、65度、70度、75度、80度、81度、82度、83度、84度、85度、86度、87度、88度、89度、90度、92度、95度、98度、100度、105度、110度、115度、120度、125度、130度、135度或者140度。

97.进一步地,与发光器件7键合的连接部5的第二连接部侧壁5b的坡度角γ大于或等于80度且小于或等于100度,远大于钢网印刷并经过回流焊之后得到的焊锡的边缘部分的坡度角(小于20度),连接部5的第二连接部侧壁5b陡峭,显著地降低连接部5之间接触的风险,进而降低电极3之间短路的风险。

98.本技术发光基板的制造方法,在基板上形成覆盖电极和基板的电镀光阻层,利用曝光及显影制程对电镀光阻层进行图案化处理后,得到包括开口的图案化光阻层,图案化光阻层包括暴露电极的开口,采用蒸镀、电镀以及物理沉积中的一种在开口填充锡膏,去除图案化光阻层,得到带锡膏的基板,更能保证锡膏精准地位于电极上,进而提高发光器件通过锡膏键合电极的良率,并有利于发光器件之间的间距较小的发光基板的制造。而且,钢网印刷形成的锡的侧壁的坡度角较小会导致锡之间接触进而导致电极之间短路,而本技术发光基板的包括锡的连接部的侧壁在基板上的坡度角大于或等于40度且小于或等于140度,能降低相邻连接部之间接触的风险,进而降低连接部接触导致电极之间电路的风险,有利于提高显示装置的显示效果。

99.此外,在暴露电极的开口中形成锡膏,锡膏覆盖电极,锡膏能起到防止电极氧化的作用。与在发光器件上形成锡膏存在制造难度大且成本高的问题相比,本技术“形成图案化光阻层”的制程与显示面板的制程设备具有良好的兼容性,且图案化光阻层的开口中形成锡膏的工艺成熟且成本较低,更有利于发光基板实现大规模批量化生产。

100.请参阅图3,其为本技术实施例发光基板的截面示意图。发光基板100由上述方法制造得到。

101.在本实施例中,发光基板100包括基板1、驱动电路层2、多个电极3、连接部5以及发光器件7。

102.驱动电路层2设置于基板1的表面上,多个电极3设置于驱动电路层2远离基板1的表面上。基板1包括玻璃基板。多个电极3的材料包括铜。

103.连接部5设置于电极3上,且与发光器件7键合。连接部5包括锡。

104.与发光器件7键合的连接部5的第二连接部侧壁5b的坡度角γ大于或等于40度且小于或等于140度。

105.可以理解的是,连接部5的第二连接部侧壁5b的坡度角γ可以大于或等于60度且小于或等于120度,或者,连接部5的第二连接部侧壁5b的坡度角γ可以大于或等于70度且小于或等于110度,或者,连接部5的第二连接部侧壁5b的坡度角γ可以大于或等于80度且小于或等于100度,或者,连接部5的第二连接部侧壁5b的坡度角γ可以大于或等于82度且

小于或等于108度,或者,连接部5的第二连接部侧壁5b的坡度角γ可以大于或等于85度且小于或等于95度。

106.进一步地,与发光器件7键合的连接部5的第二连接部侧壁5b的坡度角γ大于或等于80度且小于或等于100度,远大于钢网印刷并经过回流焊之后得到的焊锡的边缘的坡度角(小于20度),连接部5的第二连接部侧壁5b陡峭,显著地降低连接部5之间接触的风险,进而降低电极3之间短路的风险。

107.举例而言,与发光器件7键合的连接部5的第二连接部侧壁5b的坡度角γ可以为40度、45度、50度、55度、60度、65度、70度、75度、80度、81度、82度、83度、84度、85度、86度、87度、88度、89度、90度、92度、95度、98度、100度、105度、110度、115度、120度、125度、130度、135度或者140度。

108.与发光器件7键合的连接部5的厚度大于或等于5微米,以保证发光器件7与连接部5的键合良率。

109.进一步地,与发光器件7键合的连接部5的厚度小于或等于10微米,以使与发光器件7键合的连接部5的第二连接部侧壁5b的坡度角γ更容易控制。

110.发光器件7可以为微型发光二极管micro-led或者次毫米发光二极管mini-led。

111.本技术发光基板中,与发光器件键合的连接部的第二连接部侧壁的坡度角大于或等于40度且小于或等于140度,降低连接部之间接触的风险,进而降低与连接部接触的电极之间接触的风险,提高发光基板的发光效果。

112.请参阅图4,其为本技术实施例显示面板的示意图。显示面板200包括上述发光基板100。

113.其中,当发光器件7为微型发光二极管时,显示面板200为微型发光二极管显示面板。当发光器件7为次毫米发光二极管时,显示面板200为次毫米发光二极管显示面板。

114.请参阅图5,其为本技术实施例显示装置的示意图。显示装置300为液晶显示装置。显示装置300包括液晶显示面板400和背光模组500,液晶显示面板400位于背光模组500的出光侧,背光模组500包括上述发光基板100。

115.以上实施例的说明只是用于帮助理解本技术的技术方案及其核心思想;本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本技术各实施例的技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1