一种绝缘压板的自动化加工设备的制作方法

1.本发明涉及变压器加工设备领域,具体涉及一种绝缘压板的自动化加工设备。

背景技术:

2.现在的绝缘压板按压在绕组上,现在的绝缘压板主要是对绕组进行支撑,同时绝缘压板隔开绕组与铁轭,现在的绝缘压板通过工作人员在压板上开有多个导油槽,这样起到油液的流动散热,这样通过人工开槽的方式实现绝缘压板加工,但是通过人工开槽的方式进行加工,这样工作人员的劳动强度与工作效率比较的低,同时由于需要在绝缘压板开设有槽体,这样开槽位置的木质浪费比较大,这样导致成本的增加。

技术实现要素:

3.针对上述现有技术的不足,本发明提出了一种绝缘压板的自动化加工设备,实现绝缘压板的自动化加工,这样可以对绝缘压板进行拼接,这样可以减少浪费,同时加工效率比较高且无需人工加工,同时压板浪费比较少。

4.为实现上述目的,本发明的方案:一种绝缘压板的自动化加工设备,包括进料机构、压板加工机构、压块加工机构与拼接机构,其中压板加工机构与压块加工机构并排设置,在压板加工机构与压块加工机构前端设置有进料机构,通过进料机构为压板加工机构、压块加工机构喂料,在压板加工机构与压块加工机构尾端设置有拼接机构,通过拼接机构实现压板与压块的拼接;压板加工机构包括第一输送平板、按压输送组件与第一开槽组件,第一输送平板顶面光滑,在第一输送平板顶面上设置有第一龙门架,在第一龙门架上设置有按压输送组件,通过按压输送组件将压板按压在第一输送平板上进行输送,按压输送组件为两组且两组按压输送组件并排设置,在两组按压输送组件之间设置有多个并排设置的第一开槽组件且第一开槽组件设置在第一龙门架上,通过第一开槽组件实现在压板顶面上进行开槽;压块加工机构包括切割组件、第二开槽组件、分隔组件与分段组件,在压块加工机构的底部设置有第二输送平板,在第二输送平板上设置有挡板且挡板位于第二输送平板的两侧,在挡板上设置有多组通过电机驱动的输送辊筒,输送辊筒将压块按压在第二输送平板的顶面上,在第二输送平板上设置有切割组件,通过切割组件将整块的压板切割成多道宽度一致的压条,在切割组件后端的第二输送平板的上方设置有分隔组件,通过分隔组件将压条之间分开,同时在分隔组件后端的第二输送平板上设置有第二开槽组件,第二开槽组件为多个且多个开槽组件并排设置,在第二输送平板的末端设置分段组件,通过分段组件实现将压条分成多段的压块,在第二输送平板末端对接的上胶机构,通过上胶机构实现为压块表面上胶;加工完毕的压块与压板通过拼接机构进行拼接。

5.优选地,在拼接机构包括导向槽、推送组件与负压组件,第一输送平板低于第二输送平板,在第一输送平板与第二输送平板的末端设置有导向槽,导向槽连接第一输送平板与第二输送平板的末端,第一输送平板将开槽完毕的压板输送到导向槽内,在导向槽的一侧设置有推送组件,通过推送组件将压板向第二输送平板的末端输送,当压板位于第二输

送平板末端的时候,压板上槽体与压块的槽体相配合,在第二输送平板末端的导向槽内设置有负压组件,通过负压组件进行吸附,在导向槽外壁上设置有升降限位板,通过升降限位板实现第二输送平板进行限位,在导向槽的上方设置有烘干组件且烘干组件位于第二输送平板末端的上方。

6.优选地,在第一输送平板顶面上同样设置有挡板,通过挡板实现压板进行夹紧,第一开槽组件包括安装座与伸缩刀头,其中安装座为空心圆柱,在空心圆柱的底部设置有多个供伸缩刀头伸出来的滑动槽,伸缩刀头分成上下两组,在空心立柱内设置有可以升降的调节杆,在调节杆套有在调节杆上进行升降的升降套筒,在调节杆与升降套筒的底部铰接有拉杆且拉杆与伸缩刀头进行铰接,在调节杆/升降套筒与空心立柱内壁分别设置有气缸,通过气缸实现调节伸缩刀头伸出安装座的长度,这样实现压板上槽体的开槽,空心立柱通过电机进行驱动旋转。

7.优选地,切割组件即为锯轮,多片锯轮等间距并排设置,通过锯片将压板进行切割;在第二输送平板上方设置有分隔组件,分隔组件包括升降板、凸轮组与斜面,其中多块升降板并排设置,多块升降板的两侧设置有多道等间距设置的升降轨道,升降板与对应的升降轨道滑动配合,在升降板的底部设置有斜面,通过升降板的升降迫使压条向扩展而隔开,在升降板的顶部设置有凸轮组,凸轮组通过电机去进行驱动,凸轮组上的多个凸轮与升降板上下对应,凸轮组上的多个凸轮相互错位,通过凸轮组的旋转实现升降板从中间向两侧依次下降;第二开槽组件与第一开槽组件结构一致,第二开槽组件竖直向上,位于第二开槽组件下层的伸缩刀头底部与第二输送平板平齐,其中在第二输送平板上开有供第二开槽组件伸出的长条状的缺口,在第二开槽组件通过螺栓固定在第二输送平板的底部,在第二输送平板设置有限位板,通过限位板对压条的两端进行夹紧;分段组件包括升降组件、安装板、齿条与锯片,其中在第二输送平板两侧的平板上设置有升级组件,在升降组件上设置有位于第二输送平板上方的安装板,在安装板与锯片通过滑动配合的方式进行连接,锯片底部向下突出安装板,在安装板上安装通过电机驱动的不完全齿轮且不完全齿轮外周套有长圆轨道,在长圆轨道内壁上设置有与不完全齿轮啮合的齿条,长圆轨道固定在锯片上,进行锯断压条。

8.优选地,上胶机构即为多个流动槽且流动槽与压块位置相对应,流动槽与压块底部的槽体向配合,在流动槽的槽体内部上设置有流胶孔,流胶孔通过管道与胶盒连接,胶盒内的胶水通过管道输送到流动槽内,这样实现对压块的底部进行刷胶。

9.优选地,进料机构包括进料板、喂料辊筒与夹板,其中进料板为两个块且两块进料板依次与第一输送平板/第二输送平板对接,在每块进料板的顶面上设置有对压板进行夹紧的夹板,通过夹板对压板的两侧进行抵紧行为,在两块夹板之间设置有通过电机驱动的喂料辊筒,喂料辊筒将压板分别送入到压板加工机构与压块加工机构内。

10.与现有技术相比,本发明的优点在于:实现绝缘压板的自动化加工,这样可以对绝缘压板进行拼接,这样可以减少浪费,同时加工效率比较高且无需人工加工,同时压板浪费比较少。

附图说明

11.图1为本发明的俯视图。

12.图2为本发明压板加工机构的纵向剖视图。

13.图3为本发明压板加工机构的横向剖视图。

14.图4为本发明分隔组件的示意图。

15.图5为本发明第二开槽组件的示意图。

16.图6为本发明分段组件的示意图。

17.图7为本发明刷胶机构的示意图。

18.图8为本发明第一开槽组件与第二开槽组件的示意图。

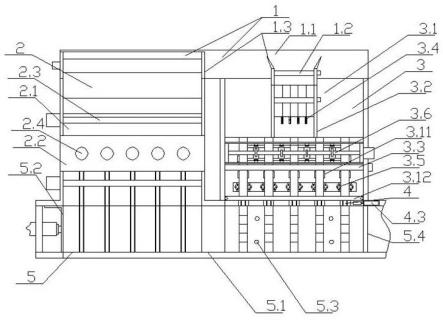

19.其中,1、进料机构,1.1、进料板,1.2、喂料辊筒,1.3、夹板,2、压板加工机构,2.1、第一输送平板,2.2、第一龙门架,2.3、按压输送组件,2.4、第一开槽组件,2.5、安装座,2.6、滑动槽,2.7、伸缩刀头,2.8、调节杆,2.9、升降套筒,2.10、拉杆,3、压块加工机构,3.1、第二输送平板,3.2、挡板,3.3、输送辊筒,3.4、切割组件,3.5、第二开槽组件,3.6、分隔组件,3.7、升降板,3.8、升降轨道,3.9、凸轮组,3.10、斜面,3.11、限位板,3.12、分段组件,3.13、升降组件,3.14、安装板,3.15、齿条,3.16、锯片,3.17、长圆轨道,3.18、不完全齿轮,4、上胶机构,4.1、流动槽,4.2、流胶孔,4.3、胶盒,5、拼接机构,5.1、导向槽,5.2、推送组件,5.3、负压组件,5.4、升降限位板。

具体实施方式

20.现结合附图,对本发明进一步的阐述。

21.如图1-8所示,一种绝缘压板的自动化加工设备,包括进料机构1、压板加工机构2、压块加工机构3与拼接机构5,其中压板加工机构2与压块加工机构3纵向并排设置,在压板加工机构2与压块加工机构3前端通过焊接的方式固定有进料机构1,通过进料机构1为压板加工机构2、压块加工机构3喂料(均是喂入的矩形板材),在压板加工机构2与压块加工机构3尾端通过焊接的方式固定有拼接机构5,通过拼接机构5实现压板与压块的拼接;压板加工机构2包括第一输送平板2.1、按压输送组件2.3与第一开槽组件2.4,第一输送平板2.1顶面光滑,便于压板在第一输送平板上进行平移输送,在第一输送平板2.1顶面上通过螺栓紧固的方式固定有横向设置第一龙门架2.2,在第一龙门架2.2上通过轴承固定有按压输送组件2.3,通过按压输送组件2.3将压板按压在第一输送平板2.1上进行输送(按压输送组件2.3通过步进电机混血驱动并旋转),按压输送组件2.3为两组且两组按压输送组件2.3并排设置,在两组按压输送组件2.3之间设置有多个横向并排设置的第一开槽组件2.4且第一开槽组件2.4设置在第一龙门架2.2上,通过第一开槽组件2.4实现在压板顶面上进行开槽(即为在压板上开有多道纵向设置的槽体);压块加工机构3包括切割组件3.4、第二开槽组件3.5、分隔组件3.6与分段组件3.12,在压块加工机构3的底部设置有第二输送平板3.1(第二输送平板3.1同样表面光滑,这样便于进行输送),在第二输送平板3.1上通过螺栓紧固的方式设置有两块挡板3.2且挡板3.2位于第二输送平板3.1的左右两侧,通过挡板3.2将第二输送板3.1上的压块左右两端抵紧,在挡板3.2上通过轴承设置有多组通过电机驱动的输送辊筒3.3,输送辊筒3.3将压块按压在第二输送平板3.1的顶面上进行输送,在第二输送平板3.1顶面上有切割组件3.4,通过切割组件3.4将整块的压板切割成多道宽度一致的压条(切割组件3.4为多个横向并排设置的锯轮,锯轮通过电机进行驱动,这样通过锯轮将压块分成多根并排设置的压条),在切割组件3.4后端的第二输送平板3.1的上方设置有分隔组件3.6,

通过分隔组件3.6将压条之间分开,同时在分隔组件3.6后端的第二输送平板3.1上通过螺栓紧固的方式固定有第二开槽组件3.5,第二开槽组件3.5为多个且多个开槽组件并排设置,通过第二开槽组件3.5对每条压条的左右两侧进行开槽,这样使压条的底部与压板顶部的凹槽相配合,在第二输送平板3.1的末端设置分段组件3.12,通过分段组件3.12实现将压条分成多段的压块,在第二输送平板3.1末端对接的上胶机构4,压块穿过上胶机构4进行表面涂胶;加工完毕的压块与压板通过拼接机构5进行拼接,即为压块嵌入到压板的槽体内,压块底部为凸形槽块,压板的顶部为凸形槽,这样相互卡合并通过胶水进行紧固,这样在压板的顶面上形成多块并排设置的压块。

22.在拼接机构5包括导向槽5.1、推送组件5.2与负压组件5.3,第一输送平板低于第二输送平板,在第一输送平板与第二输送平板的末端开设有连通第一输送平板与第二输送平板的导向槽5.1,顶面已经开槽的压板进入到导向槽5.1内,导向槽5.1连接第一输送平板与第二输送平板的末端,导向槽5.1左端的压板沿着导向槽5.1可以输送到第二输送平板的末端,第一输送平板将开槽完毕的压板输送到导向槽5.1内,在导向槽5.1的左侧通过螺栓紧固的方式固定有推送组件5.2(推送组件5.2包括推板与气缸,气缸通过螺栓固定在导向槽5.1的左侧壁上,气缸的活塞杆通过螺栓紧固的方式固定有推板,通过推板将压板将右侧推送),通过推送组件5.2将压板向第二输送平板3.1的末端输送,当压板位于第二输送平板3.1末端的时候,压板上槽体与压块的槽体相配合,在第二输送平板3.1末端的导向槽5.1底部开有负压组件5.3(负压组件5.3即为负压孔,负压孔与负压泵进行连接,通过负压孔将压板吸附在导向槽5.1的右端上),通过负压组件5.3进行吸附,在导向槽5.1右侧壁上设置有升降限位板5.4,升降限位板5.4的底部通过螺栓紧固的方式固定有气缸,气缸嵌入到导向槽内,通过气缸的伸缩实现升降限位板5.4的上升与下降,当升降限位板5.4上升的时候,压板的右侧抵着升降限位板5.4上,当压板与压块对接完毕后,升降限位板5.4下降,压板右端失去限位,这样已经装配完毕的压板可以直接沿着导向槽向右输送,通过升降限位板5.4实现第二输送平板3.1进行限位,在导向槽5.1的上方设置有烘干组件且烘干组件位于第二输送平板3.1末端的上方烘干组件通过龙门架固定在导向槽5.1的上方),烘干组件即为热吹风,热吹风朝向压板进行干燥。

23.在第一输送平板2.1顶面上同样通过螺栓紧固的方式有挡板3.2且挡板左右相对设置,通过挡板3.2实现压板左右两端进行夹紧并导向,第一开槽组件2.4包括安装座2.5与伸缩刀头2.7,其中安装座2.5为空心圆柱,安装座2.5与电机的输出轴进行连接,通过电机带动安装座进行旋转,在空心圆柱的底部开设有多个供伸缩刀头2.7伸出来的滑动槽2.6,伸缩刀头2.7分成上下两组,在空心立柱内设置有可以升降的调节杆2.8,在调节杆2.8套有在调节杆2.8上进行升降的升降套筒2.9,在调节杆2.8与升降套筒2.9的底部铰接有拉杆2.10且拉杆2.10与伸缩刀头2.7进行铰接,通过调节杆2.8与升降套筒2.9的升降调节伸缩刀头伸出安装座2.5的伸出量,这样实现调节压板上槽体的尺寸,在调节杆2.8/升降套筒2.9与空心立柱内壁之间分别通过焊接的方式有气缸,通过气缸实现调节伸缩刀头2.7伸出安装座2.5的长度,这样实现压板上槽体的开槽尺寸,空心立柱通过电机进行驱动旋转。

24.切割组件3.4即为锯轮,多片锯轮等间距并排设置,通过锯轮将压板进行切割成纵向并排的压条;在第二输送平板3.1上方设置有分隔组件3.6,分隔组件3.6包括升降板3.7、凸轮组3.9与斜面3.10,其中多块升降板3.7横向并排设置,多块升降板3.7的前后两侧设置

有多道等间距设置的升降轨道3.8(多道升降轨道3.8通过横向的固定杆固定在第二输送平板的上方升降板3.7的正面上通过焊接的方式固定有卡设在升降轨道3.8上的滑动座,通过滑动座实现升降板3.7的竖向升降),升降板3.7与对应的升降轨道3.8滑动配合,在升降板3.7的底部开设有斜面3.10,当斜面下降的时候,压块沿着斜面向外移动而慢慢分散开来,通过升降板3.7的升降迫使压条向扩展而隔开,在升降板3.7的顶部通过轴承固定有凸轮组3.9,凸轮组3.9通过电机去进行驱动,凸轮组3.9上的多个凸轮与升降板3.7上下对应,凸轮组3.9上的多个凸轮相互错位,通过凸轮组的旋转实现凸轮按压升降板3.7的顶部,这样将升降板3.7向下移动,通过凸轮组3.9的旋转实现升降板3.7从中间向两侧依次下降,这样将多根接触的压条分散开来;第二开槽组件3.5与第一开槽组件2.4结构一致(第二开槽组件3.5伸缩刀头朝上),第二开槽组件3.5竖直向上,位于第二开槽组件3.5下层的伸缩刀头2.7底部与第二输送平板3.1平齐,其中在第二输送平板上开有供第二开槽组件3.5伸出的长条状的缺口,在第二开槽组件3.5通过螺栓固定在第二输送平板3.1的底部,在第二输送平板3.1通过螺栓紧固的方式固定有限位板3.11,通过限位板3.11对压条的两端进行夹紧,第二开槽组件3.5底部安装座与电机的输出轴进行连接,通过电机电动安装座进行旋转,这样实现第二开槽组件3.5对压条的左右两侧进行开槽,同时槽体的尺寸根据伸缩刀头伸出安装座的尺寸进行调节;分段组件3.12包括升降组件3.13、安装板3.14、齿条3.15与锯片3.16,其中在第二输送平板3.1两侧的平板上通过焊接的方式固定有升级组件,在升降组件3.13上设置在位于第二输送平板3.1上方的安装板3.14上(升降组件即为气缸,气缸的缸体通过螺栓固定在第二输送平板上,升降组件的活塞杆固定在安装板3.14的左右两侧上),在安装板3.14与锯片3.16通过滑动配合的方式进行连接,锯片3.16沿着安装板3.14进行左右移动,锯片3.16底部向下突出安装板3.14(锯片3.16的底部为锯齿),在安装板3.14上安装通过电机驱动的不完全齿轮3.18且不完全齿轮3.18外周套有长圆轨道3.17,在长圆轨道3.17内壁上通过焊接的方式固定有与不完全齿轮3.18啮合的齿条3.15,通过不完全齿轮3.18的转动实现长圆轨道3.17左右移动,长圆轨道3.17通过焊接方式固定在锯片3.16上,进行锯断压条,通过锯片3.16的左右移动将开槽完毕的压条锯断形成压块。

25.上胶机构4即为多个流动槽4.1且流动槽4.1与压块位置相对应(流动槽4.1通过螺栓固定在第二输送平板上),流动槽4.1与压块底部的槽体向配合,在流动槽4.1的槽体内部上开设有流胶孔4.2,流胶孔4.2通过管道与胶盒4.3连接,胶盒4.3内的胶水通过管道输送到流动槽4.1内,这样实现对压块的底部进行刷胶,当压块穿过流动槽4.1的时候,流胶孔4.2的胶水与压块的外壁接触进行上胶,当压块与压板上的槽体对接的时候,通过胶水完成压块与压板的固定,这样形成压板顶部形成多个散热的槽体。

26.进料机构1包括进料板1.1、喂料辊筒1.2与夹板1.3,其中进料板1.1为两个块且两块进料板1.1依次与第一输送平板2.1/第二输送平板3.1通过焊接的方式进行连接,在每块进料板1.1的顶面上通过焊接的方式固定有对压板进行夹紧的夹板1.3(夹板1.3对两块分别输送到第一输送平板2.1/第二输送平板3.1压板左右两端进行夹紧),通过夹板1.3对压板的两侧进行抵紧行为,在两块夹板1.3之间通过轴承固定有通过电机驱动的喂料辊筒1.2,喂料辊筒1.2将压板分别送入到压板加工机构2与压块加工机构3内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1