一种氧墙前后复合型过渡金属基卟啉异相催化剂及其应用

1.本发明属于氧气还原反应催化剂技术领域,具体涉及过渡金属基卟啉催化剂以及其在氧气还原反应和金属空气电池方向的应用。

背景技术:

2.随着以石化能源为基础的传统能源体系的日渐枯竭及其带来的环境污染问题的日益加剧,迫切需要开发可再生清洁能源技术以及与之相适应的能源存储体系。基于氧气还原反应金属空气电池的发展,为清洁能源技术的开发及存储提供了新的空间。然而,氧气还原反应动力学缓慢,需要开发高效的催化剂来促进反应的发生。

3.贵金属基催化剂具有良好的活性,但储量低且价格昂贵,限制了其大规模应用。过渡金属催化剂储量高,价格低,物化性质易调,因此引起了学界的广泛注意。第八族与第九族过渡金属,其催化过程含氧中间体反键π

*

轨道所填电子数不同,造成反应机理迥异,两族之间称为氧墙。催化氧气还原反应过程中,氧墙后过渡金属位点虽然活性高但四电子氧还原路径选择性差,趋向于将氧气还原为过氧化氢;氧墙前过渡金属位点虽然四电子路径选择性好,可直接将氧气还原为对供能体系无害的水分子,但活性较差。

4.此外,卟啉类配体因具有刚性稳定的配位环境,同时可稳定变价的金属离子中间体,使其可以与多种金属离子配位形成各种金属卟啉配合物,从而丰富了金属卟啉配合物的氧化还原性质,因此可用于电催化氧气还原反应的研究中(chem.rev.2017,117,3717-3797)。而且,考虑到电催化过程所需的高速电子传导过程,有必要对分子位点异相化,如将卟啉分子固载到碳纳米材料上,实现金属卟啉配合物异相化的催化材料制备(acs catal.2017,7,8033-8041)。

技术实现要素:

5.本发明的目的是提供一种用于氧还原反应及基于氧还原反应的金属空气电池中具有高活性和良好的稳定性的氧墙前后复合型过渡金属基卟啉异相催化剂。

6.针对上述目的,本发明采用的氧墙前后复合型过渡金属基卟啉异相催化剂是以5-(4-氨基苯基)-10,15,20-三苯基卟啉为配体,先采用溶剂热法将氧墙前过渡金属和氧墙后过渡金属分别与配体配位制备成配合物,然后将两种配合物通过共价键固载到碳纳米材料上获得。

7.上述氧墙前过渡金属为mn、fe中任意一种,氧墙后过渡金属为co、ni、cu中任意一种,碳纳米材料为碳纳米管、石墨烯或其衍生材料的中任意一种。

8.本发明的氧墙前后复合型过渡金属基卟啉异相催化剂的制备方包括如下步骤:

9.1.将5-(4-氨基苯基)-10,15,20-三苯基卟啉配体和氧墙前过渡金属的可溶性盐按摩尔比为1:2加入n,n-二甲基甲酰胺中,在110~130℃下回流6~10小时,冷却至室温后,分离纯化得到氧墙前过渡金属基卟啉配合物。

10.2.将5-(4-氨基苯基)-10,15,20-三苯基卟啉配体和氧墙后过渡金属的可溶性盐

按摩尔比为1:2加入n,n-二甲基甲酰胺中,在100~110℃下回流6~10小时,冷却至室温后,分离纯化得到氧墙后过渡金属基卟啉配合物。

11.3.将羧基化碳纳米材料加入到含氧墙前过渡金属基卟啉配合物和氧墙后过渡金属基卟啉配合物的二氯甲烷中,并向混合物中加入二环己基碳二亚胺、1-羟基苯并三唑、4-二甲氨基吡啶和三乙胺,超声处理分散均匀后,室温下搅拌4~6天,再经离心、二氯甲烷洗涤、冷冻干燥,得到双金属卟啉共价连接的碳纳米材料,即氧墙前后复合型过渡金属基卟啉异相催化剂。

12.上述制备方法中,所述氧墙前过渡金属的可溶性盐为氯化亚铁、醋酸锰中任意一种,所述氧墙后过渡金属的可溶性盐为醋酸钴、醋酸镍、醋酸铜中任意一种。

13.上述步骤3中,所述羧基化碳纳米材料、含氧墙前过渡金属基卟啉配合物、氧墙后过渡金属基卟啉配合物、二环己基碳二亚胺、1-羟基苯并三唑、4-二甲氨基吡啶、三乙胺的质量比为1.5~3:1:1:3~5:3~5:0.15~0.3:0.01~0.02。

14.本发明氧墙前后复合型过渡金属基卟啉异相催化剂可用于催化氧气还原反应以及金属空气电池中。

15.本发明的有益效果如下:

16.1、本发明基于氧墙前、氧墙后过渡金属位点接力催化新机理,以及卟啉配体利于稳定过渡金属中心特性,将氧墙前后过渡金属基卟啉配合物通过酰胺键共价固载于碳纳米管表面,制成多元复合型过渡金属基卟啉异相催化剂。该催化剂实现了氧墙前后过渡金属位点的分子级分散,氧气还原催化反应在氧墙后过渡金属位点上触发,继而在氧墙前过渡金属位点催化接力,多元位点相互协作,完成催化反应,使催化剂催化氧还原反应时既呈现出了氧墙前过渡金属位点的四电子路径选择性,又保有了氧墙后过渡金属的高活性。得益于该催化接力,本发明催化剂的性能远优于相应单金属催化剂的混合材料。

17.2、本发明通过共价固载方式构建氧墙前后复合型过渡金属基卟啉异相催化剂,既实现了金属卟啉配合物的异相催化,又具备了碳纳米材料的高电导率、大表面积和良好的化学稳定性等优异特性。

18.3、本发明制备的氧墙前后复合型过渡金属基卟啉异相催化剂应用于氧还原反应及基于氧还原反应的金属空气电池中,呈现出了高活性和良好的稳定性,而且优于对应多种单元催化剂的混合催化剂以及贵金属基催化剂,例如:应用于金属空气电池中,充放电电流密度达到2ma/cm2时,充放电平台电压差仅为0.75v,优于等负载量的商业铂碳和铱碳混合催化剂所呈现的0.83v。

19.4、本发明催化剂的制备方法操作简单且反应条件温和,应用于氧气还原反应及可充金属空气电池时,催化剂用量低、催化条件易调控,具有很好的发展前景。

附图说明

20.图1是1-fe/1-co@cnt的合成路线图。

21.图2是卟啉配体1、cnt-cooh和1-fe/1-co@cnt的红外光谱图。

22.图3是1-co@cnt、1-fe@cnt和1-fe/1-co@cnt的氧还原线性扫描图(a)以及性能对比(b)。

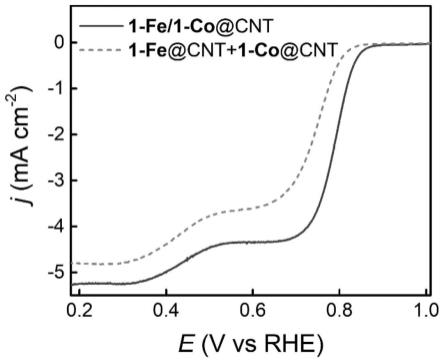

23.图4是1-co@cnt和1-fe@cnt混合催化剂(按质量比1:1混合)和1-fe/1-co@cnt的氧

还原线性扫描图。

24.图5是金属空气电池装置图(a)以及基于1-fe/1-co@cnt的电池与具有同等负载量的铂碳与铱碳混合催化剂的电池恒流充放电性能的对比图(b)。

具体实施方式

25.下面结合附图和实施例对本发明进一步详细说明,但本发明的保护范围不仅限于以下这些实施例。

26.实施例1

27.按照图1的路线合成催化剂,具体合成方法如下:

28.1、将63mg(0.1mmol)5-(4-氨基苯基)-10,15,20-三苯基卟啉配体(记为卟啉配体1)和25mg(0.2mmol)无水氯化亚铁加入到50ml圆底烧瓶中,再加入20ml n,n-二甲基甲酰胺作为溶剂,将混合物在120℃下回流8h。待混合物冷却至室温后,通过旋转蒸发仪将溶剂去除,将得到的固体通过柱层析法分离提纯,洗脱剂为二氯甲烷和甲醇体积比为20:1的混合溶剂,收集产物,减压旋干去除溶剂,得到紫色的固体产物5-(4-氨基苯基)-10,15,20-三苯基卟啉铁卟啉(记为1-fe)61.2mg,其收率为90.8%,结构表征数据为:hrms(esi)m/z:c

44h29

fen5,[m+h]

+

,理论值683.1768;实测值683.1759。

[0029]

2、将63mg(0.1mmol)5-(4-氨基苯基)-10,15,20-三苯基卟啉配体和50mg(0.2mmol)四水合醋酸钴加入到50ml圆底烧瓶中,再加入20mln,n-二甲基甲酰胺作为溶剂,将混合物在100℃下回流8h。待混合物冷却至室温后,通过旋转蒸发仪将溶剂去除,将得到的固体通过柱层析法分离提纯,洗脱剂为二氯甲烷和石油醚体积比为1:1的混合溶剂,收集产物,减压旋干去除溶剂,得到红色的固体产物5-(4-氨基苯基)-10,15,20-三苯基卟啉钴卟啉(记为1-co)59.8mg,其收率为90.8%,结构表征数据为:hrms(esi)m/z:c

44h29

con5,[m+h]

+

,理论值686.1749,实测值686.7164。

[0030]

3、将20mg羧基碳纳米管加入到5ml含10mg 1-fe和10mg 1-co的二氯甲烷溶液中,并向混合物中加入40mg二环己基碳二亚胺、40mg 1-羟基苯并三唑、2mg4-二甲氨基吡啶、0.1g三乙胺,超声处理30分钟,然后在室温下搅拌5天,离心得到黑色固体后,用二氯甲烷洗涤3次,冷冻干燥后得到30mg双金属卟啉共价连接的碳纳米管,即铁、钴基复合型卟啉异相催化剂(记为1-fe/1-co@cnt),其产率为75%。用红外光谱进行表征,羧基碳纳米管在1715cm-1

处有羧基的特征峰,当与氨基金属卟啉1-fe和1-co反应后,羧基的特征峰消失,且生成了1643cm-1

的新峰,这对应于酰胺基团的红外特征峰,证明1-fe和1-co成功的共价连在碳纳米管上,如图2所示。

[0031]

采用上述制备的1-fe/1-co@cnt进行催化氧气还原反应,具体方法为:将4mg1-fe/1-co@cnt分散在950μl二甲基酰胺和50μlnafion溶液中,并在超声浴中超声处理30分钟,以获得催化剂分散液。取10μl该分散液均匀滴涂到干净的玻碳电极上,作为电化学测试时的工作电极,以碳棒作为对电极,ag/agcl电极作为参比电极组成三电极体系,在0.1m koh电解液中进行氧气还原反应性能测试。同时将1-fe@cnt和1-co@cnt(制备方法与1-fe/1-co@cnt相同,区别仅在于步骤3中只加入1-fe@cnt或1-co@cnt)也制备成工作电极,在0.1m koh电解液中进行氧气还原反应性能测试。从图3所示结果可以明显看出,同时具有铁钴双金属的1-fe/1-co@cnt,比两个单金属的性能都要好,不仅表现在仅需更小的过电势就能进行氧

气还原反应,并且其将氧气直接还原为水,这对于环境污染问题和电池安全问题都更为有利。

[0032]

另外,将4mg 1-fe/1-co@cnt和4mg 1-fe@cnt与1-co@cnt的混合样品(按质量比1:1混合,记为1-fe@cnt+1-co@cnt)各自分散在950μl二甲基酰胺和50μl nafion溶液中,并在超声浴中超声处理30分钟,以获得催化剂分散液。取10μl该分散液均匀滴涂到干净的玻碳电极上,作为电化学测试时的工作电极,以碳棒作为对电极,ag/agcl电极作为参比电极组成三电极体系,在0.1m koh电解液中进行氧气还原反应性能测试。图4为其氧气还原线性扫描曲线,从图看出,相较1-fe@cnt和1-co@cnt的物理混合获得的催化剂,本发明制备的1-fe/1-co@cnt呈现出了同电流密度下显著更优的电位,以及更大的极限电流,体现出了明显更高的催化活性和四电子路径选择性,也进一步证实了本发明催化剂设计策略的合理性。

[0033]

将上述制备的1-fe/1-co@cnt用于金属空气电池,具体方法为:按照上述方法将1-fe/1-co@cnt负载于碳布/空气扩散层作为阴极,抛光的金属锌作为阳极组成原电池体系1-fe/1-co@cnt||6m koh||zn。同时,以具有同等负载量的铂碳和铱碳混合物作为阴极,抛光的金属锌作为阳极,6m koh溶液作为电解液的金属空气电池作为对比,进行电池性能测试。锌空电池示意图如图5a所示,两者的电池性能比较如图5b所示。结果显示1-fe/1-co@cnt作为阴极催化剂的锌空电池同等电流下充放电所需电压平台差均小于阴极等量负载铂碳、铱碳混合物的金属空气电池,说明本发明催化剂氧气还原性能优异,甚至好于贵金属基催化剂,应用前景广阔。

[0034]

上述实施例1中的氯化亚铁可用等摩尔醋酸锰替换,醋酸钴可用等摩尔醋酸镍或醋酸铜替换,碳纳米管可用等质量石墨烯或其衍生材料替换,制备成相应的双金属卟啉共价连接的碳纳米材料,即氧墙前后复合型过渡金属基卟啉异相催化剂。所得催化剂均可用于催化氧气还原反应和金属空气电池中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1