一种小型化高可靠强度调制器封装结构及封装方法与流程

1.本发明涉及调制器设计及封装领域,具体涉及小型化高可靠直调激光器封装结构及封装方法。

背景技术:

2.基于铌酸锂晶体的马赫-曾德尔强度调制器,具有低损耗、高调制带宽、高消光比等显著优势,其将输入的射频电信号调制到外调光源输出的光信号上,实现电光转换,广泛应用在光纤通信、微波光子等领域。强度调制器的封装设计主要将调制器芯片、输入/输出光纤、陶瓷电路板、射频连接器、背光监视芯片组装在一个密闭的管壳内,实现光、电信号的内外部互连。

3.现有强度调制器封装结构中,耦合采用光学胶连接固定调制波导芯片与输入/输出光纤,为保证热可靠性,需要在管壳内部预留一段裸光纤,防止拉伸损坏,且采用胶水密封管壳出纤口。

4.这种传统封装形式,主要有以下几方面缺点:(1)体积大:在封装结构中输入、输出端,均需留一段裸光纤,造成总共约30mm的长度空间浪费。采用同轴v型母头射频连接器,封装在管壳腔壁处,体积较大,外部露出。(2)可靠性不高:光耦合采用光学胶水固定,振动机械冲击易造成耦合点脱落。(3)气密性不高出纤口的采用胶水固化密封,不利于密封性能。

技术实现要素:

5.有鉴于现有技术的上述缺陷,本发明的目的就是提供一种小型化高可靠强度调制器封装结构及封装方法,体积较小,可靠性和气密向高,使用寿命更长。

6.本发明的目的是通过这样的技术方案实现的:

7.一种小型化高可靠强度调制器封装结构,包括:

8.封装外壳,头端设有前光纤固定孔,后端设有后光纤固定孔,侧面设有电气接口、射频信号输入口和螺纹安装固定孔;所述前光纤固定孔与后光纤固定孔正对;

9.输入金属化斜面光纤组件,与封装外壳固接,尾部正对前光纤固定孔;

10.输入非球面透镜,焊接固定在封装外壳内,正对前光纤固定孔,将前光纤固定孔封闭;

11.输出金属化斜面光纤组件,与封装外壳固接,头部正对后光纤固定孔;

12.输出非球面透镜,焊接固定在封装外壳内,正对后光纤固定孔,将后光纤固定孔封闭;

13.调制器芯片,设置在封装外壳内;

14.smpm射频连接器,设置在射频信号输入口内,与调制器芯片的射频输入接口电连接;

15.陶瓷电阻,设置在封装外壳内,与调制器芯片的射频中断匹配接口电连接;

16.背光监视芯片,设置在封装外壳内,固定在调制器芯片上;

17.陶瓷电路板,设置在封装外壳内,与调制器芯片、背光监视芯片电连接;

18.密排玻璃绝缘子,穿过电气接口,与陶瓷电路板电连接。

19.进一步地,所述封装外壳包括:

20.外壳腔体,成开口盒状,头端设有前光纤固定孔,后端设有后光纤固定孔,侧面设有电气接口和射频信号输入口;所述前光纤固定孔与后光纤固定孔正对;

21.贯穿的前尾管,设置在外壳腔体头端,正对前光纤固定孔;输入金属化斜面光纤组件的尾端插入前尾管内,其外表面与前尾管的内壁无缝固接;

22.贯穿的后尾管,设置在外壳腔体尾端,正对后光纤固定孔;输处金属化斜面光纤组件的头端插入后尾管内,其外表面与后尾管的内壁无缝固接;

23.盖板,设置在外壳腔体的开口,将外壳腔体封闭。

24.进一步地,所述输入金属化斜面光纤组件的外表面与前尾管的内壁焊接密封固定在一起;所述输出金属化斜面光纤组件的外表面与后尾管的内壁焊接密封固定在一起。

25.进一步地,还包括:

26.前尾套管,外套在前尾管上,与前尾管固接;

27.后尾套管,外套在后尾管上,与后尾管固接。

28.进一步地,所述smpm射频连接器通过ausn焊料烧结在射频信号输入口中,所述smpm射频连接器的内部引针位于调制器芯片的射频输入接口正上方。

29.进一步地,所述陶瓷电阻采用真空烧结方式固定在封装外壳内,正对调制器芯片的射频终端匹配接口。

30.进一步地,所述陶瓷电路板焊接固定在封装外壳内,位于密排玻璃绝缘子正下方,正对调制器芯片的电极接口。

31.进一步地,所述密排玻璃绝缘子中心导体为可伐合金,绝缘层为bh-g/k玻璃,所述密排玻璃绝缘子的绝缘层采用ausn焊料烧结在电气接口内,将电气接口密闭。

32.一种小型化高可靠强度调制器封装方法,包括以下步骤:

33.s1、一体化加工外壳腔体、前尾管、后尾管,在外壳腔体的头端加工前光纤固定孔,后端加工后光纤固定孔,侧面加工电气接口和射频信号输入口;

34.s2、加工盖板,将盖板与一体化加工的外壳腔体、前尾管、后尾管表面镀镍镀金处理;

35.s3、将射频连接器,采用ausn焊料烧结在外壳腔的体射频信号输入口内,并将射频信号输入口封闭;

36.s4、将中心导体采用可伐合金4j29绝缘层采用bh-g/k玻璃的密排玻璃绝缘子采用ausn焊料烧结在外壳腔体的电气接口内,并将电气接口封闭;

37.s5、将陶瓷电路板底部和电连接处镀金处理,再采用真空烧结固定在外壳腔体内;

38.s6、将陶瓷电阻底部和电连接处镀金处理,再采用真空烧结固定在外壳腔体内;

39.s7、将输入非球面透镜焊接到外壳腔体的前光纤固定孔处,将输出非球面透镜焊接到外壳腔体的后光纤固定孔处;

40.s8、将调制器芯片用电胶粘接在外壳腔体内并烘烤固定,使其射频输入接口位于射频连接器内部引针的正下方,将射频连接器内部引针与调制器芯片的射频输入接口共晶焊接连接,将陶瓷电阻与调制器芯片的射频终端匹配接口通过金线连接,将陶瓷电路板与

调制器芯片的电极接口通过金线连接。

41.s9、将输入金属化斜面光纤组件的尾端插入前尾管内,末端正对前光纤固定孔;将输出金属化斜面光纤组件的头端插入后尾管内,末端正对后光纤固定孔;采用热阻焊接的方式将焊锡注入前尾管和后尾管中,分别将输入金属化斜面光纤组件的金属管与前尾管以及输出金属化斜面光纤组件的金属管与后尾管气密性固定;

42.s10、将背光监视芯片接在调制器芯片的输出尾端处,再将光监视芯片的p极、n极与陶瓷电路板通过定金丝连接;

43.s11、将外壳腔体内部抽真空,再将盖板焊接固定在其开口处将其内部密封;

44.s12、将前尾套管外套在前尾管上,并使用胶水将前尾套管和前尾管粘接固定;将后尾套管外套在后尾管上,并使用胶水将后尾套管和后尾管粘接固定。

45.进一步地,所述陶瓷电路板与外壳腔体采用pbsn焊料烧结固定在一起;所述陶瓷电阻与外壳腔体采用pbsn焊料烧结固定在一起。

46.由于采用了上述技术方案,本发明具有如下的优点:

47.1、采用非球面透镜,进行光学系统耦合,相比传统结构,节约了内部光纤长度空间,长度方向减少1/3的尺寸,长度只有约30mm;采用smpm射频连接器,替代传统的同轴v型母头射频连接器安装,封装在管壳腔壁内部,以及采用螺纹安装固定孔,用底部或侧面的安装方式替代传统的正面双耳加底部双孔安装,宽度方向减少1/2的尺寸,宽度只有约10mm,因此本发明的结构尺寸较小,可以使用更多环境和条件。

48.2、本发明采用了非球面透镜进行空间耦合,非球面透镜为焊接固定,相较于传统的封装方法中光纤与调制器芯片对准耦合在采用紫外胶水固定易受到机械振动冲击造成的耦合点脱落,导致产品报废的缺点而言,本发明不易因受到振动冲击造成耦合光路偏移而导致产品失效。

49.3、本发明采用金属化光纤,进行热阻焊接注入焊锡,形成良好的气密性固定。相较于传统的在尾管处光纤采用胶水固定的封装方法而言提高了气密性。

50.本发明的其他优点、目标和特征在某种程度上将在随后的说明书中进行阐述,并且在某种程度上,基于对下文的考察研究对本领域技术人员而言将是显而易见的,或者可以从本发明的实践中得到教导。

附图说明

51.本发明的附图说明如下:

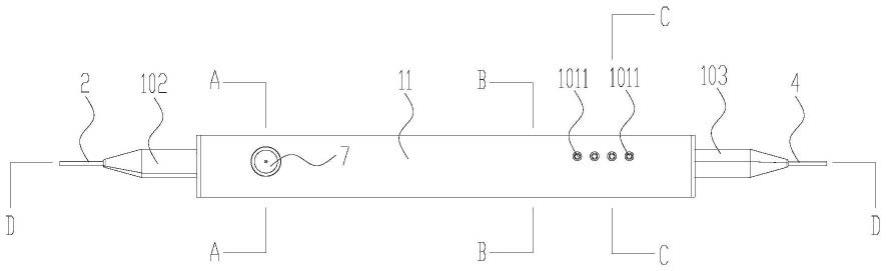

52.图1为实施例中小型化高可靠直调激光器封装结构不带盖板的正视结构示意图。

53.图2为图1中a-a剖处结构示意图。

54.图3为图1中b-b剖处结构示意图。

55.图4为图1中c-c剖处结构示意图。

56.图5为图1中d-d剖处结构示意图。

57.图6为图5中e处放大结构示意图。

58.图7为图5中f处放大结构示意图。

59.图8为图1的仰视结构示意图。

60.图9为图1的俯视结构示意图。

61.图10为图9中g处放大结构示意图。

62.图11为图9中h处放大结构示意图。

63.图12为图9中j处放大结构示意图。

64.图13为图1的立体结构示意图。

65.图14为实施例中小型化高可靠直调激光器封装结构的立体结构示意图。

66.图中:11.外壳腔体;111.前光纤固定孔;112.后光纤固定孔;113.电气接口;114.射频信号输入口;115.螺纹安装固定孔;12.前尾管;13.后尾管;14.盖板;2.输入金属化斜面光纤组件;3.输入非球面透镜;4.输出金属化斜面光纤组件;5.输出非球面透镜;6.调制器芯片;7.smpm射频连接器;8.陶瓷电阻;9.背光监视芯片;100.陶瓷电路板;101.密排玻璃绝缘子;1011.中心导体;1012.绝缘层;102.前尾套管;103.后尾套管。

具体实施方式

67.下面结合附图和实施例对本发明作进一步说明。

68.实施例:

69.如图1至图14所示,一种小型化高可靠强度调制器封装结构,包括:

70.外壳腔体11,成开口盒状,头端设有前光纤固定孔111,后端设有后光纤固定孔112,侧面设有电气接口113和射频信号输入口114;所述前光纤固定孔111与后光纤固定孔112正对;外壳腔体11采用不锈钢304材料;

71.贯穿的前尾管12,设置在外壳腔体11头端,正对前光纤固定孔111;输入金属化斜面光纤组件2的尾端插入前尾管12内,其外表面与前尾管12的内壁无缝固接;

72.贯穿的后尾管13,设置在外壳腔体11尾端,正对后光纤固定孔112;输处金属化斜面光纤组件的头端插入后尾管13内,其外表面与后尾管13的内壁无缝固接;

73.盖板14,设置在外壳腔体11的开口,将外壳腔体11封闭,盖板14采用可伐合金材料。

74.输入金属化斜面光纤组件2,与前尾管12的内壁焊接密封固定在一起,尾部正对前光纤固定孔111;

75.输入非球面透镜3,焊接固定在外壳腔体11内,正对前光纤固定孔111,将前光纤固定孔111封闭;

76.输出金属化斜面光纤组件4,与后尾管13的内壁焊接密封固定在一起,头部正对后光纤固定孔112;

77.输出非球面透镜5,焊接固定在外壳腔体11内,正对后光纤固定孔112,将后光纤固定孔112封闭;

78.调制器芯片6,设置在外壳腔体11内;

79.smpm射频连接器7,ausn焊料烧结在射频信号输入口114中,所述smpm射频连接器7的内部引针位于调制器芯片6的射频输入接口正上方,与调制器芯片6的射频输入接口电连接;smpm射频连接器7具体采用smpm(m)-jpd-l型连接器

80.陶瓷电阻8,采用真空烧结方式固定在外壳腔体11内,正对调制器芯片6的射频终端匹配接口,与调制器芯片6的射频中断匹配接口电连接;

81.背光监视芯片9,设置在外壳腔体11内,固定在调制器芯片6上;背光监视芯片9将

从调制器散射分离的光转换成电流信号输出,起到光功率反馈控制功能。

82.陶瓷电路板100,焊接固定在外壳腔体11内,位于密排玻璃绝缘子101正下方,正对调制器芯片6的电极接口,与调制器芯片6、背光监视芯片9电连接;

83.密排玻璃绝缘子101,中心导体1011为可伐合金,绝缘层1012为bh-g/k玻璃,所述密排玻璃绝缘子101的绝缘层1012采用ausn焊料烧结在电气接口113内,将电气接口113密闭,与陶瓷电路板100电连接,用于实现强度调制器内部与外部的电信号互连;

84.前尾套管102,外套在前尾管12上,与前尾管12固接;

85.后尾套管103,外套在后尾管13上,与后尾管13固接。

86.一种小型化高可靠强度调制器封装方法,包括以下步骤:

87.s1、一体化加工外壳腔体11、前尾管12、后尾管13,在外壳腔体11的头端加工前光纤固定孔111,后端加工后光纤固定孔112,侧面加工电气接口113和射频信号输入口114;

88.s2、加工盖板14,将盖板14与一体化加工的外壳腔体11、前尾管12、后尾管13表面镀镍镀金处理;

89.s3、将射频连接器,采用ausn焊料烧结在外壳腔的体射频信号输入口114内,并将射频信号输入口114封闭;

90.s4、将中心导体1011采用可伐合金4j29绝缘层1012采用bh-g/k玻璃的密排玻璃绝缘子101采用ausn焊料烧结在外壳腔体11的电气接口113内,并将电气接口113封闭;

91.s5、将陶瓷电路板100底部和电连接处镀金处理,再采用pbsn焊料真空烧结固定在外壳腔体11内;

92.s6、将陶瓷电阻8底部和电连接处镀金处理,再采用pbsn焊料真空烧结固定在外壳腔体11内;

93.s7、将输入非球面透镜3焊接到外壳腔体11的前光纤固定孔111处,将输出非球面透镜5焊接到外壳腔体11的后光纤固定孔112处;

94.s8、将调制器芯片6用电胶粘接在外壳腔体11内并烘烤固定,使其射频输入接口位于射频连接器内部引针的正下方,将射频连接器内部引针与调制器芯片6的射频输入接口共晶焊接连接,将陶瓷电阻8与调制器芯片6的射频终端匹配接口通过金线连接,将陶瓷电路板100与调制器芯片6的电极接口通过金线连接。

95.s9、将输入金属化斜面光纤组件2的尾端插入前尾管12内,末端正对前光纤固定孔111;将输出金属化斜面光纤组件4的头端插入后尾管13内,末端正对后光纤固定孔112;采用热阻焊接的方式将焊锡注入前尾管12和后尾管13中,分别将输入金属化斜面光纤组件2的金属管与前尾管12以及输出金属化斜面光纤组件4的金属管与后尾管13气密性固定;

96.s10、将背光监视芯片9接在调制器芯片6的输出尾端处,再将光监视芯片的p极、n极与陶瓷电路板100通过定金丝连接;

97.s11、将外壳腔体11内部抽真空,再将盖板14焊接固定在其开口处将其内部密封;

98.s12、将前尾套管102外套在前尾管12上,并使用胶水将前尾套管102和前尾管12粘接固定;将后尾套管103外套在后尾管13上,并使用胶水将后尾套管103和后尾管13粘接固定。

99.最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技

术方案进行修改或者等同替换,而不脱离本技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1