过渡金属氮化物势垒高电子迁移率晶体管及其制作方法

1.本发明属于半导体器件技术领域,特别涉及一种过渡金属氮化物势垒高电子迁移率晶体管,可用于微波毫米波射频集成电路和数字开关集成电路中。

背景技术:

2.氮化镓基高电子迁移率晶体管(gan hemt)作为第三代宽禁带半导体电子器件的典型代表,凭借其优异的微波功率特性,在宽带通信、信息感知、消费电子、数据中心和节能电机等领域得到了广泛应用,成为国家重点支持的半导体产业。氮化镓电子器件的发展推动了信息化和低碳环保社会建设,是半导体微电子领域的研究热点和战略竞争点。但是,gan hemt器件在工作性能、线性度、可靠性和异质集成方面仍存在一系列亟需解决的问题。

3.为进一步提高gan hemt器件的工作频率、输出功率、击穿电压和阈值电压,近年来人们使用具有更强极化特性的超薄aln势垒层代替常规的algan势垒层。该器件结构与常规的algan/gan hemt器件类似,如图1所示,其自下而上包括衬底、成核层、gan沟道层、aln插入层、势垒层和势垒保护层,势垒保护层上设有栅电极,源漏区欧姆接触上设有源、漏电极。该器件存在以下缺点:

4.一是aln势垒层和gan沟道层存在大的晶格失配和张应变,器件处于高压工作时会在aln势垒层中产生逆压电效应,形成晶格缺陷并导致器件可靠性退化;

5.二是在gan沟道层上直接生长aln势垒层的临界弛豫厚度一般在4nm之内,这种薄势垒层表面态会引起异质结沟道中二维电子浓度的远低于理论值,无法完全发挥aln/gan异质结强极化和高载流子浓度的优势,限制了hemt器件的高频高功率特性;

6.三是薄aln势垒层hemt的栅极漏电较大,器件击穿电压不高,需要引入绝缘栅介质来降低栅极漏电,这进一步增加了器件工艺复杂性及绝缘栅介质与势垒层间的界面态;

7.四是薄aln势垒层hemt器件多为耗尽型,需要在栅极施加负压才能耗尽栅极下方沟道中的二维电子气,通过调控阈值电压来实现增强型aln势垒层hemt器件难度大,这无疑会增加电路设计复杂度,限制了其在数字开关电路中的应用;

8.五是aln势垒hemt器件的阈值电压调控常采用pzt或铪锆氧等铁电介质,该介质为多晶材料,在单晶aln势垒层上无法实现连续外延级生长,限制了氮化镓hemt器件与铁电存储器等功能器件的单片集成。

技术实现要素:

9.本发明目的在于针对上述已有技术的缺点,提出一种过渡金属氮化物势垒高电子迁移率晶体管及其制作方法,以过渡金属氮化物与氮化铝的复合交替的叠层作为势垒层,同时采用连续外延生长的单晶过渡金属氮化物作为栅极铁电介质调控层,采用连续外延生长的单晶aln材料作为保护层,增加异质结材料极化特性和载流子面密度,提高器件击穿电压和输出功率及工作可靠性,降低器件阈值电压调控和单片集成难度,简化器件工艺复杂度。

10.本发明的技术方案是这样实现的:

11.1.一种过渡金属氮化物势垒高电子迁移率晶体管,自下而上,包括衬底、成核层、沟道层、插入层、势垒层、保护层,其特征在于:

12.所述势垒层与保护层之间增设有铁电调控层;

13.该势垒层,采用由过渡金属氮化物sc

xyy

alzn与aln的复合交替的叠层结构,其中aln层的厚度为0.5nm-3.5nm,过渡金属氮化物sc

xyy

alzn层的厚度为0.5nm-5nm,组分0≤x≤0.35,0≤y≤0.3,且x+y+z=1;

14.该铁电调控层,采用连续外延的单晶sc

xyy

alzn材料,组分0≤x≤0.35,0≤y≤0.3,且x+y+z=1,厚度为5nm-30nm;

15.该保护层,采用连续外延的单晶aln材料,厚度为1nm-3nm,其两侧设有钝化层。

16.进一步,所述沟道层,其厚度为50nm-4000nm,材料为inmalngawn,组分0≤m≤1,0≤n≤1,0≤w≤1,且m+n+w=1;

17.进一步,所述成核层,厚度为5nm-500nm,材料为alsga

t

n,组分0≤s≤1,0≤t≤1,且s+t=1;

18.进一步,所述插入层,采用aln材料,厚度为1nm-2nm。

19.进一步,所述衬底,采用蓝宝石材料、硅材料、碳化硅材料、金刚石材料、氮化镓材料、氮化铝材料,氮化硼材料中的任意一种材料;

20.进一步,所述钝化层,采用sin材料、al2o3材料、hfo2材料中的任意一种材料。

21.进一步,所述保护层的上部设置有栅电极;

22.进一步,所述沟道层上部至势垒层的两侧均为欧姆接触区,欧姆接触区上分别设置源、漏电极;源漏电极与栅电极之间填充钝化层。

23.2.一种过渡金属氮化物势垒高电子迁移率晶体管的制作方法,其特征在于,包括如下步骤:

24.1)使用金属有机物化学气相淀积技术或分子束外延方法,在衬底基片上生长5nm-500nm的alsga

t

n成核层;

25.2)使用金属有机物化学气相淀积方法或分子束外延方法,在alsga

t

n成核层上生长50nm-4000nm的inmalngawn沟道层;

26.3)使用金属有机物化学气相淀积方法或分子束外延方法,在inmalngawn沟道层上生长厚度为1nm-2nm的aln插入层;

27.4)使用金属有机物化学气相淀积方法或分子束外延方法,在aln插入层上生长过渡金属氮化物势垒层;

28.5)使用金属有机物化学气相淀积方法或分子束外延方法,在过渡金属氮化物势垒层上生长铁电调控层;

29.6)使用金属有机物化学气相淀积方法或分子束外延方法,在铁电调控层(6)上生长aln保护;

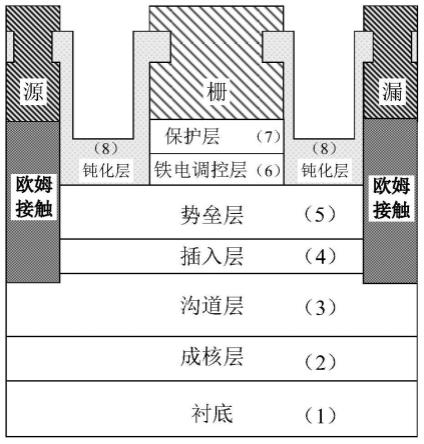

30.7)在aln保护层上以光刻胶为掩膜,采用干法刻蚀方法,刻蚀aln保护层至沟道层的两端,形成凹槽;

31.8)使用金属有机物化学气相淀积方法或分子束外延方法在凹槽区域生长si掺杂n型gan层,si的剂量为(0.5-5)

×

10

20

cm-3

,形成欧姆接触区;

32.9)以光刻胶为掩膜,采用电子束蒸发工艺,在欧姆接触区先淀积欧姆接触金属ti/al/ni/au,再在650℃-830℃氮气气氛下退火,形成源电极和漏电极;

33.10)以光刻胶为掩膜,在aln保护层上定义栅极区域,并采用电子束蒸发工艺,在栅极区域淀积金属ni/au,形成栅电极;

34.11)以栅电极金属为掩膜,采用感应耦合等离子体刻蚀方法,使用bcl3/cl2气体源,完全刻蚀栅源导通区与栅漏导通区的aln保护层与铁电调控层,形成二次凹槽;

35.12)采用等离子体增强化学气相沉积法或原子层淀积工艺,在二次凹槽区域、栅电极、源电极和漏电极区域上均淀积厚度为50nm-200nm的钝化层;

36.13)以光刻胶为掩膜,采用反应离子刻蚀方法,使用sf6气体源,刻蚀钝化层形成栅电极通孔、源电极通孔与漏电极通孔;

37.14)采用传统光学光刻工艺,先在栅电极、源电极和漏电极的金属区域上光刻形成栅电极pad图形、源电极pad图形和漏电极pad图形,再以光刻胶为掩膜,采用电子束蒸发方法在pad图形上蒸发au金属层,分别形成与栅电极、源电极、漏电极金属互连的栅电极pad、源电极pad、漏电极pad,完成高电子迁移率晶体管制备。

38.本发明与现有技术相比具有如下优点:

39.1、本发明在势垒层与保护层之间增设了铁电调控层,由于其采用连续外延的单晶过渡金属氮化物,能实现对hemt器件阈值电压的调控,避免了离位生长多晶铁电介质工艺带来的铁电介质与势垒层间的界面态,有利于提高器件可靠性;同时由于其充分利用过渡金属氮化物的铁电强极化特性增加栅控能力,可减小器件的亚阈值摆幅;当该铁电调控层极化方向与氮化物极化方向相反时,二维电子气沟道将被耗尽,器件的阈值电压正移,易实现增强型hemt器件;

40.2、本发明采用过渡金属氮化物与氮化铝的复合交替的叠层作为器件势垒层,由于其能充分发挥过渡金属氮化物强极化且与氮化铝势垒极化相耦合的优势,可极大提高沟道中二维电子气浓度,实现高的输出电流密度和功率密度;同时由于其能突破单层氮化铝势垒层临界弛豫厚度的限制,并实现高铝组分超宽带隙,可提高hemt器件击穿电压和输出功率密度;此外由于其厚度可以自由调控,在保证强极化的条件下实现势垒层厚度的提升,有助于降低器件栅极泄漏电流,进而提高器件击穿电压和功率附加效率,避免了采用绝缘栅介质来降低栅极泄漏电流;再次由于其能降低生长单一过渡金属氮化物势垒层时过渡金属元素向氮化铝势垒层中掺杂的工艺难度,因而有利于实现高质量过渡金属氮化物势垒层生长。

41.3、本发明由于保护层采用aln材料,其与过渡金属氮化物铁电调控层生长条件接近,且同属于高铝组分氮化物材料,因而能获得光滑的表面形貌,避免形成表面位错和坑状缺陷;

42.4、本发明采用金属有机物化学气相淀积技术或分子束外延技术实现hemt器件异质结构和铁电调控层及保护层的连续外延生长,可以获得大尺寸高质量的单晶外延薄膜,易于实现氮化物电子器件与铁电存储器等功能器件的单片外延级集成。

附图说明

43.图1是传统al(ga)n/gan高电子迁移率晶体管的结构图;

44.图2是本发明过渡金属氮化物势垒高电子迁移率晶体管的结构图;

45.图3是本发明制作过渡金属氮化物势垒高电子迁移率晶体管的流程示意图。

具体实施方式

46.参照图2,本发明的过渡金属氮化物势垒高电子迁移率晶体管,包括衬底1、成核层2、沟道层3、插入层4、势垒层5、铁电调控层6的、保护层7和钝化层8。

47.所述衬底1,采用蓝宝石材料、硅材料、碳化硅材料、金刚石材料、氮化镓材料、氮化铝材料,氮化硼材料中的任意一种材料;

48.所述成核层2,位于衬底1之上,其采用alsga

t

n材料,组分0≤s≤1,0≤t≤1,且s+t=1,厚度为5nm-500nm;

49.所述沟道层3,位于成核层2之上,其采用inmalngawn材料,组分0≤m≤1,0≤n≤1,0≤w≤1,且m+n+w=1,厚度为50nm-4000nm;

50.所述插入层4,位于沟道层3之上,其采用aln材料,厚度为1nm-2nm;

51.所述势垒层5,位于插入层4之上,其采用由过渡金属氮化物sc

xyy

alzn与aln的复合交替的叠层结构,且aln层的厚度为0.5nm-3.5nm,过渡金属氮化物sc

xyy

alzn层的厚度为0.5nm-5nm,组分0≤x≤0.35,0≤y≤0.3,且x+y+z=1;

52.所述铁电调控层6,位于势垒层5之上,采用连续外延的单晶sc

xyy

alzn材料,组分0≤x≤0.35,0≤y≤0.3,且x+y+z=1,厚度为5nm-30nm;

53.所述的保护层7,位于铁电调控层6之上,采用连续外延的单晶aln材料,厚度为1nm-3nm,且两侧为钝化层8,上部为栅电极;

54.所述钝化层8,采用sin材料、al2o3材料、hfo2材料中的任意一种材料;

55.所述沟道层3的上部至势垒层5的两侧均为欧姆接触区,欧姆接触区上分别为源电极和漏电极,且源、栅电极之间和漏、栅电极之间均填充有钝化层8。

56.参照图3,本发明制作过渡金属氮化物势垒高电子迁移率晶体管给出如下三种实施例。

57.实施例一,使用分子束外延方法在氮化镓衬底上制作势垒层为sc

0.18

al

0.82

n与aln复合交替的叠层结构、铁电调控层采用sc

0.18

al

0.82

n的高电子迁移率晶体管。

58.步骤一,淀积al

0.9

ga

0.1

n成核层,如图3(a)。

59.使用分子束外延技术在氮化镓衬底上外延厚度为5nm的al

0.9

ga

0.1

n成核层;

60.其淀积的工艺条件是:温度为650℃,氮气流量为1.0sccm,铝束流平衡蒸气压为0.6

×

10-7

torr,镓束流平衡蒸气压为3.0

×

10-7

torr,氮气射频源功率为375w。

61.步骤二,淀积gan沟道层,如图3(b)。

62.使用分子束外延技术在al

0.9

ga

0.1

n成核层上淀积厚度为4000nm的gan沟道层;

63.其淀积的工艺条件是:温度为650℃,氮气流量为3.0sccm,镓束流平衡蒸气压为7.5

×

10-7

torr,氮气射频源功率为375w。

64.步骤三,淀积aln插入层,如图3(c)。

65.使用分子束外延技术在gan沟道层上淀积厚度为2nm的aln插入层;

66.其淀积的工艺条件是:温度为650℃,氮气流量为3.0sccm,铝束流平衡蒸气压为0.6

×

10-7

torr,氮气射频源功率为375w。

67.步骤四,淀积sc

0.18

al

0.82

n与aln复合交替的叠层势垒层,如图3(d)。

68.使用分子束外延技术在aln插入层上,淀积五个周期且总厚度为20nm的sc

0.18

al

0.82

n与aln复合交替的叠层势垒层,每个周期内sc

0.18

al

0.82

n与aln厚度分别为3.5nm和0.5nm。

69.其淀积的工艺条件为:温度为650℃,氮气流量为1.0sccm,钪束流平衡蒸气压为2.0

×

10-8

torr,铝束流平衡蒸气压为0.6

×

10-7

torr,氮气射频源功率为375w。

70.步骤五,淀积sc

0.18

al

0.82

n铁电调控层,如图3(e)。

71.使用分子束外延技术在sc

0.18

al

0.82

n与aln复合交替的叠层势垒层上,淀积厚度为20nm的sc

0.18

al

0.82

n铁电调控层。

72.其淀积的工艺条件为:温度为650℃,氮气流量为1.0sccm,钪束流平衡蒸气压为2.0

×

10-8

torr,铝束流平衡蒸气压为0.6

×

10-7

torr,氮气射频源功率为375w。

73.步骤六,淀积aln材料保护层,如图3(f)。

74.使用分子束外延技术在sc

0.18

al

0.82

n铁电调控层上,淀积厚度为2nm的aln保护层;

75.其淀积的工艺条件为:温度为650℃,氮气流量为3.0sccm,铝束流平衡蒸气压为0.6

×

10-7

torr,氮气射频源功率为375w。

76.步骤七,干法刻蚀,形成源漏接触区域凹槽,如图3(g)。

77.在aln保护层上制作掩膜,使用干法刻蚀技术分别去除源漏区域的aln保护层、sc

0.18

al

0.82

n铁电调控层、sc

0.18

al

0.82

n与aln复合交替的叠层势垒层、aln插入层和部分gan沟道层,形成源漏接触区域凹槽。

78.其刻蚀的工艺条件为:cl2流量为15sccm,反应室压强为11mtorr,电极功率为180w。

79.步骤八,淀积si掺杂n型gan层,形成欧姆接触区,如图3(h)。

80.使用分子束外延技术在源漏欧姆接触区域凹槽中淀积厚度为45nm的si掺杂n型gan层,si掺杂浓度为1.0

×

10

20

cm-3

。

81.其淀积的工艺条件是:温度为650℃,氮气流量为1.0sccm,镓束流平衡蒸气压为3.0

×

10-7

torr,硅束流平衡蒸气压为2.8

×

10-8

torr,氮气射频源功率为375w。

82.步骤九,制作源电极和漏电极,如图3(i)。

83.在aln保护层上制作掩膜,用电子束蒸发技术先分别在源漏欧姆接触区上淀积金属,再在氮气气氛中进行快速热退火,制作源电极和漏电极,所淀积的金属采用ti/al/ni/au金属组合,金属厚度为0.02μm/0.05μm/0.04μm/0.04μm;

84.其淀积的的工艺条件为:真空度小于1.5

×

10-3

pa,功率范围为600w,蒸发速率为

85.其快速热退火的工艺条件为:温度为830℃,时间为30s。

86.步骤十,制作栅电极,如图3(j)。

87.在aln保护层制作掩膜,使用电子束蒸发技术在aln保护层上淀积ni/au组合金属,制作栅电极,金属厚度为0.02μm/0.3μm;

88.其淀积的工艺条件为:真空度小于1.4

×

10-3

pa,功率范围为600w,蒸发速率为

89.步骤十一,刻蚀栅源导通区与栅漏导通区,如图3(k)。

90.以栅电极金属为掩膜,采用感应耦合等离子体刻蚀分别去除栅源导通区与栅漏导通区的aln保护层与sc

0.18

al

0.82

n铁电调控层,形成栅源导通区凹槽和栅漏导通区凹槽;

91.其刻蚀的工艺条件为:cl2气流量为10sccm,bcl3气流量25sccm,刻蚀时间为150s。

92.步骤十二,淀积钝化层,如图3(l)。

93.采用等离子体增强化学气相淀积方法,在栅电极、源电极和漏电极区域及导通区凹槽上淀积厚度为200nm的sin钝化层。

94.其淀积的工艺条件:时间为60s,压强为2200mtorr,温度为350℃,sih4流量为13.5sccm,nh3流量为10sccm,n2流量为1000sccm。

95.步骤十三,在sin钝化层上制备栅电极通孔、源电极通孔和漏电极通孔,如图3(m)。

96.以光刻胶为掩膜,采用反应离子刻蚀方法,刻蚀sin钝化层至栅电极、源电极和漏电极金属区域的表面,形成栅电极通孔、源电极通孔和漏电极通孔;

97.其刻蚀的工艺条件为:压强为1500mtorr,功率为200w,sf6流量为8sccm,chf3为10sccm,he流量为150sccm。

98.步骤十四,在各电极通孔上引出各电极pad,完成器件制作,如图3(n)。

99.采用传统光学光刻工艺,在栅电极、源电极和漏电极金属区域的表面光刻分别形成各电极的pad图形;使用电子束蒸发方法,按照的速率蒸发厚度为80nm的au金属,而后用丙酮浸泡,分别形成与栅电极、源电极、漏电极金属区域互连的栅电极pad、源电极pad、漏电极pad,完成高电子迁移率晶体管制作。

100.实施例二,使用金属有机物化学气相淀积技术在碳化硅衬底上制作sc

0.10

al

0.90

n与aln复合交替的叠层结构势垒、sc

0.10

al

0.90

n铁电调控层的高电子迁移率晶体管。

101.步骤1,在碳化硅衬底上外延gan成核层,如图3(a)。

102.设置温度为1250℃,压强为40torr,氨气流量为3000sccm,镓源流量为120sccm,氢气流量为3000sccm的工艺条件,采用金属有机物化学气相淀积技术在碳化硅衬底上外延厚度为200nm的gan成核层。

103.步骤2,在gan成核层上淀积in

0.05

ga

0.95

n沟道层,如图3(b)。

104.设置温度为650℃,压强为300torr,氨气流量为3000sccm,镓源流量为60sccm,铟源流量为100sccm,氢气流量为3000sccm的工艺条件,使用金属有机物化学气相淀积技术在gan成核层上淀积厚度为1500nm的in

0.05

ga

0.95

n沟道层。

105.步骤3,在in

0.05

ga

0.95

n沟道层上淀积aln插入层,如图3(c)

106.设置温度为650℃,压强为300torr,铝源流量为3sccm,氨气流量为3000sccm,氢气流量为3000sccm的工艺条件,使用金属有机物化学气相淀积技术在in

0.05

ga

0.95

n沟道层上淀积厚度为1.5nm的aln插入层。

107.步骤4,在aln插入层上淀积sc

0.10

al

0.90

n与aln复合交替的叠层势垒层,如图3(d)。

108.设置温度为1150℃,压强为60torr,铝源流量为3sccm,钪源流量为10sccm,氨气流量为3000sccm,氢气流量为3000sccm的工艺条件,使用金属有机物化学气相淀积技术在aln插入层上淀积四个周期且总厚度为10nm的sc

0.10

al

0.90

n与aln复合交替的叠层势垒层,每个周期内sc

0.10

al

0.90

n与aln厚度分别为0.5nm和2.0nm。

109.步骤5,在sc

0.10

al

0.90

n与aln复合交替的叠层势垒层上淀积sc

0.10

al

0.90

n铁电调控层,如图3(e)。

110.设置温度为1150℃,压强为60torr,铝源流量为3sccm,钪源流量为10sccm,氨气流量为3000sccm,氢气流量为3000sccm的工艺条件,使用金属有机物化学气相淀积技术在sc

0.10

al

0.90

n与aln复合交替的叠层势垒层上淀积厚度为5nm的sc

0.10

al

0.90

n铁电调控层。

111.步骤6,在sc

0.10

al

0.90

n铁电调控层上淀积aln保护层,如图3(f)。

112.设置温度为1150℃,压强为60torr,铝源流量为3sccm,氨气流量为3000sccm,氢气流量为3000sccm的工艺条件,使用金属有机物化学气相淀积技术在sc

0.10

al

0.90

n铁电调控层上淀积厚度为3nm的aln保护层。

113.步骤7,去除源漏区域的aln保护层、sc

0.10

al

0.90

n铁电调控层、sc

0.10

al

0.90

n与aln复合交替的叠层势垒层、aln插入层和部分gan沟道层,如图3(g)。

114.在aln保护层上制作掩膜,设置cl2流量为20sccm,反应室压强为15mtorr,电极功率为220w的工艺条件,使用干法刻蚀技术去除源漏区域的aln保护层、sc

0.10

al

0.90

n铁电调控层、sc

0.10

al

0.90

n与aln复合交替的叠层势垒层、aln插入层和部分gan沟道层,形成源漏欧姆接触区域凹槽。

115.步骤8,在源漏欧姆接触区域凹槽上淀积si掺杂n型gan层,形成欧姆接触区,如图3(h)。

116.设置温度为1250℃,压强为40torr,镓源流量为120sccm,氨气流量为3000sccm,氢气流量为3000sccm的工艺条件,使用金属有机物化学气相淀积技术在源漏欧姆接触区域凹槽中淀积厚度为20nm的si掺杂浓度为0.5

×

10

20

cm-3

的n型gan层。

117.步骤9,在欧姆接触区上制作源电极和漏电极,如图3(i)。

118.在aln保护层上制作掩膜,设置真空度小于1.4

×

10-3

pa,功率范围为500w,蒸发速率为的工艺条件,分别在源漏欧姆接触区上淀积ti/al/ni/au金属组合,金属厚度为0.05μm/0.12μm/0.08μm/0.08μm;再设置温度为830℃,时间为30s的工艺条件,在氮气气氛中进行快速热退火,制作源电极和漏电极。

119.步骤10,在aln保护层上制作栅电极,如图3(j)。

120.在aln保护层上制作掩膜,设置真空度小于1.4

×

10-3

pa,功率范围为500w,蒸发速率为的工艺条件,在aln保护层上淀积ni/au金属组合,制作栅电极,其中所淀积的金属为0.04μm/0.5μm。

121.步骤11,使用感应耦合等离子体刻蚀工艺,形成栅源导通区凹槽和栅漏导通区凹槽,如图3(k)。

122.以栅电极金属为掩膜,设置cl2气流量为10sccm,bcl3气流量25sccm,刻蚀时间为50s的工艺条件,使用感应耦合等离子体刻蚀方法去除aln保护层和sc

0.10

al

0.90

n铁电调控层,形成栅源导通区凹槽和栅漏导通区凹槽。

123.步骤12,在栅电极、源电极和漏电极区域及导通区凹槽上淀积al2o3钝化层,如图3(l)。

124.设置时间为40s,压强为2000mtorr,温度为300℃,al(ch3)3流量为850sccm,h2o流量为350sccm,n2流量为1000sccm的工艺条件,使用原子层淀积工艺在栅电极、源电极和漏电极区域及导通区凹槽上淀积厚度为50nm的al2o3钝化层。

125.步骤13,在al2o3钝化层上制备栅电极通孔、源电极通孔和漏电极通孔,如图3(m)。

126.以光刻胶为掩膜,设置压强为1500mtorr,功率为200w,sf6流量为8sccm,chf3为

10sccm,he流量为150sccm的工艺条件下,采用反应离子刻蚀方法刻蚀al2o3钝化层至栅电极、源电极和漏电极金属区域的表面,形成栅电极通孔、源电极通孔和漏电极通孔。

127.步骤14,在各电极通孔上引出各电极pad,完成高电子迁移率晶体管制作,如图3(n)。

128.采用传统光学光刻工艺,在栅电极、源电极和漏电极的金属区域上光刻分别形成各电极的pad图形;使用电子束蒸发方法,按照的速率蒸发厚度为80nm的au金属,而后用丙酮浸泡,分别形成与栅电极、源电极、漏电极金属区域互连的栅电极pad、源电极pad、漏电极pad,完成高电子迁移率晶体管制作。

129.实施例三,使用分子束外延技术在氮化铝衬底上制作势垒层为y

0.15

al

0.85

n与aln复合交替的叠层结构势垒、y

0.15

al

0.85

n铁电调控层的高电子迁移率晶体管。

130.步骤a,淀积aln成核层,如图3(a)。

131.使用分子束外延技术,在温度为750℃,氮气流量为3.0sccm,铝束流平衡蒸气压为2.8

×

10-7

torr,氮气射频源功率为375w的工艺条件下,在氮化铝衬底上外延厚度为500nm的aln成核层。

132.步骤b,淀积al

0.1

ga

0.9

n沟道层,如图3(b)。

133.使用分子束外延技术,在温度为750℃,氮气流量为3.0sccm,铝束流平衡蒸气压为1.2

×

10-7

torr,镓束流平衡蒸气压为5.0

×

10-7

torr,氮气射频源功率为375w的工艺条件下,在aln成核层上淀积厚度为50nm的al

0.1

ga

0.9

n沟道层。

134.步骤c,淀积aln插入层,如图3(c)

135.使用分子束外延技术,在温度为750℃,氮气流量为3.0sccm,铝束流平衡蒸气压为1.2

×

10-7

torr,氮气射频源功率为375w的工艺条件下,在al

0.1

ga

0.9

n沟道层上淀积厚度为1nm的aln插入层。

136.步骤d,淀积y

0.15

al

0.85

n与aln复合交替的叠层势垒层,如图3(d)。

137.使用分子束外延技术,在温度为750℃,氮气流量为1.2sccm,钇束流平衡蒸气压为2.0

×

10-8

torr,铝束流平衡蒸气压为1.2

×

10-7

torr,氮气射频源功率为375w的工艺条件下,在aln插入层外延五个周期且总厚度为30nm的y

0.15

al

0.85

n与aln复合交替的叠层势垒层,每个周期内y

0.15

al

0.85

n与aln厚度分别为2.5nm和3.5nm。

138.步骤e,淀积y

0.15

al

0.85

n铁电调控层,如图3(e)。

139.使用分子束外延技术,在温度为750℃,氮气流量为1.2sccm,钇束流平衡蒸气压为2.0

×

10-8

torr,铝束流平衡蒸气压为1.2

×

10-7

torr,氮气射频源功率为375w的工艺条件下,在y

0.15

al

0.85

n与aln复合交替的叠层势垒层上淀积厚度为30nm的y

0.15

al

0.85

n铁电调控层。

140.步骤f,淀积aln材料保护层,如图3(f)。

141.使用分子束外延技术,在温度为750℃,氮气流量为1.2sccm,铝束流平衡蒸气压为1.2

×

10-7

torr,氮气射频源功率为375w的工艺条件下,在y

0.15

al

0.85

n铁电调控层上淀积厚度为1nm的aln保护层。

142.步骤g,干法刻蚀,形成源漏区域凹槽,如图3(g)。

143.在aln保护层上制作掩膜,并使用干法刻蚀技术,在cl2流量为18sccm,反应室压强为12mtorr,电极功率为160w的工艺条件下,分别去除aln材料保护层、y

0.15

al

0.85

n铁电调控

层、y

0.15

al

0.85

n与aln复合交替的叠层势垒层、aln插入层和部分gan沟道层,形成源漏欧姆接触区域凹槽。

144.步骤h,淀积si掺杂n型gan层,如图3(h)。

145.使用分子束外延技术,在温度为750℃,氮气流量为1.2sccm,镓束流平衡蒸气压为5.0

×

10-7

torr,硅束流平衡蒸气压为4.0

×

10-8

torr,氮气射频源功率为375w的工艺条件下,在源漏欧姆接触区域凹槽中淀积厚度为65nm的si掺杂浓度为5

×

10

20

cm-3

n型gan层。

146.步骤i,制作源电极和漏电极,如图3(i)。

147.i.1)在aln保护层上制作掩膜,用电子束蒸发技术在真空度小于1.6

×

10-3

pa,功率范围为700w,蒸发速率为的工艺条件下,分别在源、漏欧姆接触区上淀积ti/al/ni/au金属组合,其金属厚度为0.02μm/0.2μm/0.05μm/0.05μm;

148.i.2)在氮气气氛中设置温度为830℃,时间为30s的工艺条件进行快速热退火,制作出源电极和漏电极。

149.步骤j,制作栅电极,如图3(j)。

150.在aln保护层上制作掩膜,采用电子束蒸发技术在真空度小于1.5

×

10-3

pa,功率范围为700w,蒸发速率为的工艺条件下,在aln保护层上淀积ni/au金属组合,制作栅电极,其金属厚度为0.03μm/0.4μm。

151.步骤k,刻蚀栅源导通区与栅漏导通区,如图3(k)。

152.以栅电极金属为掩膜,在cl2气流量为10sccm,bcl3气流量25sccm,刻蚀时间为200s的工艺条件下,采用感应耦合等离子体刻蚀工艺分别去除aln保护层和y

0.15

al

0.85

n铁电调控层,形成栅源导通区凹槽和栅漏导通区凹槽。

153.步骤l,淀积hfo2钝化层,如图3(l)。

154.使用原子层淀积工艺,在时间为70s,温度为280℃,乙基甲胺基铪流量为1200sccm,h2o流量为110sccm,n2流量为1000sccm的工艺条件下,在栅电极、源电极和漏电极区域及导通区凹槽淀积厚度为100nm的hfo2钝化层。

155.步骤m,在hfo2钝化层上刻蚀形成栅电极通孔、源电极通孔和漏电极通孔,如图3(m)。

156.以光刻胶为掩膜,在压强为1500mtorr,功率为200w,sf6流量为8sccm,chf3为10sccm,he流量为150sccm的工艺条件下,采用反应离子刻蚀方法刻蚀hfo2钝化层至栅电极、源电极、漏电极金属表面,形成栅电极通孔、源电极通孔和漏电极通孔。

157.步骤n,在各电极通孔上引出各电极pad,完成器件制作,如图3(n)。

158.n.1)采用传统光学光刻工艺,分别在栅电极、源电极和漏电极的金属区域上光刻形成栅电极、源电极、漏电极金属pad图形;

159.n.2)使用电子束蒸发方法,按照的速率蒸发厚度为80nm的au金属,而后用丙酮浸泡,分别形成与栅电极、源电极、漏电极金属互连的栅电极pad、源电极pad、漏电极pad,完成高电子迁移率晶体管制作。

160.以上描述仅是本发明的三个具体事例,并未构成对本发明的任何限制,显然对于本领域的专业人员来说,在了解了本发明的内容和原理后,都可能在不背离本发明原理、结构的情况下,进行形式和细节的各种修改和改变,例如衬底除了三个具体事例中的氮化镓材料、碳化硅材料、氮化铝材料,还可使用蓝宝石材料、硅材料、、金刚石材料,氮化硼材料中

的任意一种材料;成核层除了三个具体事例中的al

0.9

ga

0.1

n材料、gan材料、aln材料外,还可使用0≤s≤1,0≤t≤1,且s+t=1的alsga

t

n材料;沟道层除了gan材料、in

0.05

ga

0.95

n材料、al

0.1

ga

0.9

n材料外,还可使用组分0≤m≤1,0≤n≤1,0≤w≤1,且m+n+w=1的inmalngawn材料;势垒层除了三个具体事例中的sc

0.18

al

0.82

n与aln复合交替叠层势垒层、sc

0.10

al

0.90

n与aln复合交替叠层势垒层、y

0.15

al

0.85

n与aln复合交替叠层势垒层,还可使用sc

xyy

alzn与aln的复合交替叠层,其中aln层的厚度为0.5nm-3.5nm,过渡金属氮化物sc

xyy

alzn层的厚度为0.5nm-5nm,组分0≤x≤0.35,0≤y≤0.3,且x+y+z=1;铁电调控层除了三个具体事例中的sc

0.18

al

0.82

n材料、sc

0.10

al

0.90

n材料、y

0.15

al

0.85

n材料外,还可使用组分0≤x≤0.35,0≤y≤0.3,且x+y+z=1单晶sc

xyy

alzn材料,但是这些基于本发明思想的修正和改变仍在本发明的权利要求范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1