一种高安全性的圆柱形锂一次电池的制作方法

1.本发明涉及一种化学电池领域,尤其涉及一种高安全性的圆柱形锂一次电池。

背景技术:

2.长期以来,传统电池对人体健康以及环境的危害较大,而锂电池作为高效环保的新型能源,引起了电池领域的高度重视。锂电池通过可否循环使用分类为锂一次电池和锂二次电池。锂一次电池是一种高能量型的化学原电池,一般由正极、金属锂或锂合金负极、电解质、隔膜等组成。相较于传统电池,锂一次电池具有比能量高、功率大、放电电压平稳、自放电率低以及储存寿命长等特点。圆柱形锂一次电池对于各种工业以及军事设备来说仍是不可或缺的。

3.圆柱形锂一次电池的制造方法一般为:将含有活性物质的正极浆料均匀涂覆在正极集流体上,烘烤碾压后,分切制备为固定尺寸的正极片,然后将正极片、锂带负极片以及隔膜一起卷绕制成电芯,放入电池钢壳壳体内,注入电解液并两次封口,即可完成对电池的组装。

4.但随着众多领域对能源需求的日益增长,对圆柱形锂一次电池的安全性能要求也越来越高,因此,圆柱形锂一次电池的安全性能至关重要。尽管圆柱形锂一次电池具有传统电池不能比拟的诸多优点,但它也存在较大的安全问题,若使用不当或受到外力干扰可能会发生爆炸。在电池受到外力挤压或冲击时,电池隔膜易被刺穿形成电池内部短路,电池在短路的状况下持续升温,隔膜热收缩,并促使电池内部加速反应,电池升温也逐渐加快,当电池温度达到锂的熔点(180℃)时,在电池的内部高温环境下,负极锂与电解液挥发产生大量气体,在电池内部形成高温高压,进而引起电池爆炸。

5.中国专利申请cn107785533a公开了一种放电效果高、安全性高的锂一次电池,它包括的正极片、隔膜、锂带负极片以及设置在正负极片上的极耳,在正极片上且远离极耳的尾端上设有抑制反应区域;所述的抑制反应区域上设有聚合物胶带片;在锂带负极片的近极耳处设有中止反应的凹槽。本发明该的抑制反应区域能确保电池放电充分有效,中止反应凹槽能确保电池在过放电和强制放电条件下锂带断裂,该发明没有从根本上解决极耳受压,极耳毛刺刺穿隔膜,引发电池安全隐患的问题。

技术实现要素:

6.针对上述技术缺陷,本发明提供一种高安全性的圆柱形锂一次电池。

7.为解决上述技术问题,本发明所提供的技术方案是:一种高安全性的圆柱形锂一次电池,包括由正极片、隔膜和负极片卷绕而成的电池芯,所述的正极片上焊接有正极极耳,负极片上焊接有负极极耳,所述负极片为锂或锂合金,所述正负极极耳的边角为倒圆角;正极极耳的位置离电池芯中心的水平距离设为a1,所述电池芯中心位置与电池芯边界的最长水平距离设为b,a1与b的比值是1%-17%;所述负极极耳的位置离电池芯中心的水平距离设为a2,a2与b的比值是92%-93%;正极极耳焊接在正极片的纵向长度设置为c1,正

极片的宽度设置为d1,c1与d1的比值是35%-50%,负极极耳焊接在负极片的纵向长度设置为c2,负极片的宽度设置为d2,c2与d2的比值是50%-70%。

8.进一步:在上述高安全性的圆柱形锂一次电池中,所述的圆柱形锂一次电池为锂二硫化铁电池和锂二氧化锰电池。所述锂二硫化铁电池正极片的长度为280~300mm、宽度为35~42mm、厚度为0.160~0.195mm,所述锂二硫化铁电池负极片的长度为270~290mm、宽度为35~42mm、厚度为0.160~0.195mm。所述锂二硫化铁电池正极极耳焊接位于正极片头部3-80mm处,长度为25-40mm、宽度为2-4mm、厚度为0.05-0.20mm、外露9mm,所述锂二硫化铁电池负极极耳焊接位于负极片尾部20mm处,长度为25-40mm,宽度为2-4mm,厚度为0.05-0.20mm,外露13mm。所述锂二硫化铁电池正极片的组成成分包括70~85wt%二硫化铁、4~11wt%导电剂、4~10wt%粘结剂和4~10wt%正极添加剂,各组成的百分比之和为100%。

9.或者:所述锂二氧化锰电池正极片的长度为230~250mm、宽度为20~28mm、厚度为0.40~0.52mm;锂二氧化锰电池负极片的长度为230~250mm、宽度为20~28mm、厚度为0.160~0.180mm。锂二氧化锰正极极耳焊接位于正极片头部3-120mm处,长度为15-25mm、宽度为2-4mm、厚度为0.05-0.20mm、外露9mm;锂二氧化锰负极极耳焊接位于负极片尾部20mm处,长度为20-30mm、宽度为2-4mm、厚度为0.05-0.20mm、外露13mm。锂二氧化锰电池正极片的组成成分包括85~95wt%二氧化锰、2~7wt%导电剂、3~8wt%粘结剂,各组成的百分比之和为100%。本发明所述“外露”是指极耳露出正极片或者负极片的长度。

10.再进一步:在上述高安全性的圆柱形锂一次电池中,所述导电剂为碳纳米管、石墨烯、科琴黑、石墨和乙炔黑中的至少一种;所述粘结剂为聚偏氟乙烯、聚四氟乙烯、聚酰亚胺和聚丙烯酸酯中的至少一种;所述正极添加剂为丁二酸酐、戊二酸酐、硫酸亚乙酯、亚硫酸甘油酯、氧化钙和二氧化硅中的至少一种。所述正负极极耳材质为铜转镍、不锈钢转镍、铝转镍、镍转镀锡镍、铝转镀锡镍中的至少一种,优选的,所述正极极耳材质为铝转镍,所述负极极耳材质为铜转镍。

11.与现有技术相比,本发明所述正负极极耳的边角为倒圆角;正极极耳的位置离电池芯中心的水平距离设为a1,所述电池芯中心位置与电池芯边界的最长水平距离设为b,a1与b的比值是1%-17%;所述负极极耳的位置离电池芯中心的水平距离设为a2,a2与b的比值是92%-93%;正极极耳焊接在正极片的纵向长度设置为c1,正极片的宽度设置为d1,c1与d1的比值是35%-50%,负极极耳焊接在负极片的纵向长度设置为c2,负极片的宽度设置为d2,c2与d2的比值是50%-70%。即圆柱形锂一次电池的正、负极极耳的长度、形状、位置、及材质进行调整,使用减小长度的倒圆角极耳,并将极耳位置向卷芯中心区域(正极头部方向)移动一段距离,极耳材质较软。本发明减小极耳焊接长度可减小极耳边缘刺破隔膜的长度,极耳菱形角调整为倒圆角可防止菱形角刺穿隔膜,极耳位置向卷芯中心调整可减小极耳受力,极耳材质由较硬材质调整为较软材质可防止极耳边缘刺穿隔膜。若电池隔膜被刺穿,正负极局部短路,局部短路点会在电池内部释放出大量的热,隔膜遇热收缩,进而导致大面积的正负极接触短路,电池内部高温高压,直接引起电池起火爆炸。本发明也解决了在外力挤压或冲击下导致的极耳刺穿隔膜导致的电池起火爆炸问题,在不影响电性能的前提下提升了圆柱形锂一次电池的安全性,进一步促进了圆柱形锂一次电池的应用。

具体实施方式

12.本发明的主旨是通过在圆柱形锂一次电池的正、负极极耳的长度、形状、位置、及材质进行调整,使用减小焊接长度的倒圆角极耳,并将极耳位置向卷芯中心区域(正极头部方向)移动一段距离,极耳材质较软。极耳菱形角调整为倒圆角可防止菱形角刺穿隔膜,极耳位置向卷芯中心调整可减小极耳受力,极耳材质由较硬材质调整为较软材质可防止极耳边缘刺穿隔膜。下面结合实施例对本发明的内容作进一步详述,实施例中所提及的内容并非对本发明的限定,材料中各个原材料的选择可因地制宜而对结果并无实质性影响。为了使本领域的技术人员进一步了解本发明,下面结合实施例对本发明优选实施方案进行描述。

13.本发明锂二硫化铁电池为fr14505和锂二氧化锰电池cr123a。

14.实施例1

15.圆柱形锂一次电池的正负极结构包括锂带负极片,负极极耳、正极片、正极极耳。

16.锂二硫化铁电池负极片的制备:外购锂带裁切。负极片的长度为277mm、宽度为39mm、厚度为0.180mm。

17.锂二硫化铁电池正极片的制备:将正极浆料与正极集流体经涂布机涂布,再烘烤、碾压、分切,所述的正极浆料组成成分为二硫化铁75wt%,导电剂石墨6wt%、导电剂乙炔黑5wt%,粘结剂聚偏氟乙烯4wt%、粘结剂聚四氟乙烯4wt%,添加剂氧化钙3wt%、添加剂二氧化硅3wt%。正极片的长度为290mm、宽度为41mm、厚度为0.175mm。

18.负极片极耳焊接于负极片尾部20mm处,长度为40mm、宽度为2mm、厚度为0.20mm、外露13mm,a2/b为93%,c2/d2为70%,形状为倒圆角,材质为铜转镍。

19.正极片极耳焊接于正极片头部80mm处,长度为40mm、宽度为2mm、厚度为0.20mm、外露9mm,a1/b为28%,c1/d1为76%,形状为倒圆角,材质为铝转镍。

20.实施例2

21.按实施例1所述方法制备正负极片。

22.负极片极耳焊接于负极片尾部20mm处,长度为40mm、宽度为4mm、厚度为0.20mm、外露13mm,a2/b为93%,c2/d2为70%,形状为倒圆角,材质为铜转镍。

23.正极片极耳焊接于正极片头部60mm处,长度为40mm、宽度为4mm、厚度为0.20mm、外露9mm,a1/b为21%,c1/d1为76%,形状为倒圆角,材质为铝转镍。

24.实施例3

25.按实施例1所述方法制备正负极片。

26.负极片极耳焊接于负极片尾部20mm处,长度为35mm、宽度为4mm、厚度为0.10mm、外露13mm,a2/b为93%,c2/d2为57%,形状为倒圆角,材质为铜转镍。

27.正极片极耳焊接于正极片头部40mm处,长度为35mm、宽度为4mm、厚度为0.10mm、外露9mm,a1/b为14%,c1/d1为64%,形状为倒圆角,材质为铝转镍。

28.实施例4

29.按实施例1所述方法制备正负极片。

30.负极片极耳焊接于负极片尾部20mm处,长度为30mm、宽度为3mm、厚度为0.05mm、外露13mm,a2/b为93%,c2/d2为44%,形状为倒圆角,材质为铜转镍。

31.正极片极耳焊接于正极片头部20mm处,长度为30mm、宽度为3mm、厚度为0.05mm、外

露9mm,a1/b1为7%,c1/d1为52%,形状为倒圆角,材质为铝转镍。

32.实施例5

33.按实施例1所述方法制备正负极片。

34.负极片极耳焊接于负极片尾部20mm处,长度为40mm、宽度为4mm、厚度为0.05mm、外露13mm,a2/b为93%,c2/d2为70%,形状为倒圆角,材质为铜转镍。

35.正极片极耳焊接于正极片头部3mm处,长度为40mm、宽度为4mm、厚度为0.05mm、外露9mm,a1/b为1%,c1/d1为76%,形状为倒圆角,材质为铝转镍。

36.实施例6

37.按实施例1所述方法制备正负极片。

38.负极片极耳焊接于负极片尾部20mm处,长度为25mm、宽度为2mm、厚度为0.10mm、外露13mm,a2/b为93%,c2/d2为31%,形状为倒圆角,材质为铜转镍。

39.正极片极耳焊接于正极片头部3mm处,长度为25mm、宽度为2mm、厚度为0.10mm、外露9mm,a1/b为1%,c1/d1为39%,形状为倒圆角,材质为铝转镍。

40.实施例7

41.按实施例1所述方法制备正负极片。

42.负极片极耳焊接于负极片尾部20mm处,长度为25mm、宽度为3mm、厚度为0.10mm、外露13mm,a2/b为93%,c2/d2为31%,形状为倒圆角,材质为铜转镍。

43.正极片极耳焊接于正极片头部3mm处,长度为25mm、宽度为3mm、厚度为0.10mm、外露9mm,a1/b1为1%,c1/d1为39%,形状为倒圆角,材质为铝转镍。

44.实施例8

45.锂二氧化锰电池负极片的制备:外购锂带裁切。负极片的长度为245mm、宽度为23.5mm、厚度为0.165mm。

46.锂二氧化锰电池正极片的制备:将正极浆料与正极集流体经拉浆机拉浆,再烘烤、碾压、分切,所述的正极浆料组成成分为二氧化锰91wt%,导电剂石墨2wt%、导电剂乙炔黑3wt%,聚丙烯酸酯1wt%、粘结剂聚四氟乙烯3wt%。正极片的长度为243mm、宽度为25.5mm、厚度为0.45mm。

47.负极片极耳焊接于负极片尾部20mm处,长度为35mm、宽度为2mm、厚度为0.05mm、外露13mm,a2/b为92%,c2/d2为94%,形状为倒圆角,材质为铜转镍。

48.正极片极耳焊接于正极片头部120mm处,长度为30mm、宽度为2mm、厚度为0.05mm、外露9mm,a1/b为49%,c1/d1为82%,形状为倒圆角,材质为铝转镍。

49.实施例9

50.按实施例8所述方法制备正负极片。

51.负极片极耳焊接于负极片尾部20mm处,长度为35mm、宽度为2mm、厚度为0.05mm、外露13mm,a2/b为92%,c2/d2为94%,形状为倒圆角,材质为铜转镍。

52.正极片极耳焊接于正极片头部100mm处,长度为30mm、宽度为2mm、厚度为0.05mm、外露9mm,a1/b为41%,c1/d1为82%,形状为倒圆角,材质为铝转镍。

53.实施例10

54.按实施例8所述方法制备正负极片。

55.负极片极耳焊接于负极片尾部20mm处,长度为35mm、宽度为4mm、厚度为0.20mm、外

露13mm,a2/b为92%,c2/d2为94%,形状为倒圆角,材质为铜转镍。

56.正极片极耳焊接于正极片头部80mm处,长度为30mm、宽度为4mm、厚度为0.20mm、外露9mm,a1/b1为33%,c1/d1为82%,形状为倒圆角,材质为铝转镍。

57.实施例11

58.按实施例8所述方法制备正负极片。

59.负极片极耳焊接于负极片尾部20mm处,长度为30mm、宽度为3mm、厚度为0.10mm、外露13mm,a2/b为92%,c2/d2为73%,形状为倒圆角,材质为铜转镍。

60.正极片极耳焊接于正极片头部60mm处,长度为25mm、宽度为3mm、厚度为0.10mm、外露9mm,a1/b1为25%,c1/d1为63%,形状为倒圆角,材质为铝转镍。

61.实施例12

62.按实施例8所述方法制备正负极片。

63.负极片极耳焊接于负极片尾部20mm处,长度为30mm、宽度为3mm、厚度为0.10mm、外露13mm,a2/b为92%,c2/d2为73%,形状为倒圆角,材质为铜转镍。

64.正极片极耳焊接于正极片头部40mm处,长度为25mm、宽度为3mm、厚度为0.10mm、外露9mm,a1/b为16%,c1/d1为63%,形状为倒圆角,材质为铝转镍。

65.实施例13

66.按实施例8所述方法制备正负极片。

67.负极片极耳焊接于负极片尾部20mm处,长度为25mm、宽度为3mm、厚度为0.10mm、外露13mm,a2/b为92%,c2/d2为51%,形状为倒圆角,材质为铜转镍。

68.正极片极耳焊接于正极片头部40mm处,长度为20mm、宽度为3mm、厚度为0.10mm、外露9mm,a1/b为16%,c1/d1为43%,形状为倒圆角,材质为铝转镍。

69.实施例14

70.按实施例8所述方法制备正负极片。

71.负极片极耳焊接于负极片尾部20mm处,长度为25mm、宽度为3mm、厚度为0.10mm、外露13mm,a2/b为92%,c2/d2为51%,形状为倒圆角,材质为铜转镍。

72.正极片极耳焊接于正极片头部20mm处,长度为20mm、宽度为3mm、厚度为0.10mm、外露9mm,a1/b为8%,c1/d1为43%,形状为倒圆角,材质为铝转镍。

73.实施例15

74.按实施例8所述方法制备正负极片。

75.负极片极耳焊接于负极片尾部20mm处,长度为25mm、宽度为3mm、厚度为0.10mm、外露13mm,a2/b为92%,c2/d2为51%,形状为倒圆角,材质为铜转镍。

76.正极片极耳焊接于正极片头部3mm处,长度为20mm、宽度为3mm、厚度为0.10mm、外露9mm,a1/b为1%,c1/d1为43%,形状为倒圆角,材质为铝转镍。

77.对比例1

78.按实施例1所述方法制备正负极片。

79.负极片极耳焊接于负极片尾部20mm处,长度为40mm、宽度为3mm、厚度为0.10mm、外露13mm,a2/b为93%,c2/d2为70%,形状为菱形角,材质为不锈钢转镍。

80.正极片极耳焊接于正极片头部100mm处,长度为40mm、宽度为3mm、厚度为0.10mm、外露9mm,a1/b为35%,c1/d1为76%,形状为菱形角,材质为不锈钢转镍。

81.对比例2

82.按实施例8所述方法制备正负极片。

83.负极片极耳焊接于负极片尾部20mm处,长度为35mm、宽度为3mm、厚度为0.10mm、外露13mm,a2/b为92%,c2/d2为94%,形状为菱形角,材质为不锈钢转镍。

84.正极片极耳焊接于正极片头部130mm处,长度为30mm、宽度为3mm、厚度为0.10mm、外露9mm,a1/b为54%,c1/d1为82%,形状为菱形角,材质为不锈钢转镍。

85.对比例1与实施例1-7的主要不同之处在于:对比例1的极耳为菱形角的不锈钢转镍材质。a1/b比值差别较大。

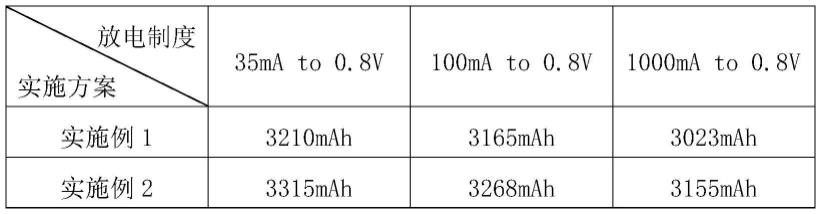

86.将实施例1-7和对比例1所制备的不同极耳的电池进行放电测试与安全测试,测试结果如表1、表2所示:

87.表1:fr14505型锂二硫化铁电池常温放电容量对比

[0088][0089][0090]

表2:fr14505型锂二硫化铁电池安全性能失效比例对比

[0091][0092]

对比例2与实施例8-15的不同之处在于:对比例2的极耳为菱形角的不锈钢转镍材质。a1/b比值差别较大。

[0093]

将实施例8-15和对比例2所制备的不同极耳的电池进行放电测试与安全测试,测试结果如表3、表4所示:

[0094]

表3:cr123a型锂二氧化锰电池常温放电容量对比

[0095][0096][0097]

表4:cr123a型锂二氧化锰电池安全性能失效比例对比

[0098][0099]

通过表1-4中实施例1-15和对比例1-2的放电容量和安全性能失效比例对比,发现通过本发明的极耳所制备的圆柱形锂一次电池在不影响放电容量的前提下,将电池安全性能大大改善,尤其是正极极耳的位置向电池芯中心位置近距离的调整,电池安全性能增加很多,实施例充分说明了通过在圆柱形锂一次电池的正、负极极耳的长度、形状、位置、及材质进行调整,使用减小焊接长度的倒圆角极耳,并将极耳位置(尤其是正极极耳)向卷芯中心区域(正极头部方向)移动一段距离,极耳材质较软,能有效提升圆柱形锂一次电池的安全性能。

[0100]

显然,本发明实施例仅是为清楚地说明本发明所作的举例,而并非是对本发明实施方式的限定。在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1