一种石榴石型LLZO固态电解质的制备方法

一种石榴石型llzo固态电解质的制备方法

技术领域

1.本发明属于锂离子电池的技术领域,具体的涉及一种石榴石型llzo固态电解质的制备方法。

背景技术:

2.锂离子电池由于其高能量密度、长循环寿命、低自放电率、无污染等特点,在手机、电脑、电动汽车等领域得到了广泛的应用。传统的锂离子电池以液态电解液为主,但使用液态电解液的锂离子电池存在着易燃、易爆、漏液、鼓包等一系列的安全问题,而目前全固态电池成为解决上述电池安全性问题的有效途径。全固态电池的核心在于固态电解质,其安全性能优良,电化学窗口较宽,化学稳定性好。

3.现阶段固态电解质基本分为三大类:复合固态电解质、无机固态电解质和聚合物固态电解质。其中无机固态电解质又可细分为聚阴离子型、氧化物及硫化物等。而氧化物固态电解质则可细分为石榴石型、钙钛矿型等。

4.石榴石型固态电解质的制备方法常用的是固相反应法。固相反应法是采用高能机械球磨,对原料进行充分混合,工艺比较简单、容易操作、便于控制,而且由于其生产成本低,适合大规模生产。但固相反应法在制备时由于温度较高,从而导致li元素的挥发严重,造成电化学性能的部分遗失。此外制备所得的固态电解质的纯度难以控制,且与传统的液态电解质相比,固态电解质的离子导电率偏低。

技术实现要素:

5.本发明提供了一种石榴石型llzo固态电解质的制备方法,通过该制备方法能够制备出高纯度、均一性良好的石榴石型固态电解质。

6.具体的技术方案如下:一种石榴石型llzo固态电解质的制备方法,该石榴石型llzo固态电解质由ga、nb共掺杂的llzo烧结制成;其中ga、nb共掺杂的llzo为li

6.8-3x

ga

x

la3zr

1.8

nb

0.2o12

,0.1≤x≤0.4。

7.制备步骤如下:

8.(1)制备ga、nb共掺杂的llzo:

9.首先,将乙酸锂、硝酸镓、乙酸镧和碳酸锆铵加入至浓度为0.5mol/l-5mol/l的柠檬酸水溶液中混合、溶解得到混合溶液;再在混合溶液中加入质量分数为25%的氨水调节混合溶液的ph至中性,得到溶液a,备用;将草酸铌溶解于乙二醇中,得到溶液b,备用;

10.然后,将所得溶液a与溶液b进行混合并在室温下搅拌20-24h,得到透明均匀溶液;将该透明均匀溶液在100℃下蒸发2-5h;再在240-260℃下干燥2-5h,形成黄色凝胶;

11.最后,将所得黄色凝胶研磨后置于800-820℃下空气气氛中煅烧6-9h,得到ga、nb共掺杂的llzo粉体;

12.(2)制备石榴石型llzo固态电解质:

13.称取步骤(1)制备所得的ga、nb共掺杂的llzo粉体,并在粉体中加入质量分数为

10%的聚乙烯醇溶液进行研磨造粒,造粒完成后过100目筛,得到过筛粉体;过筛处理能够保证制备电解质块体的厚度和大小适中。

14.称取过筛粉体进行压制得到压片,所得压片在600-650℃下进行排胶3-5h,随炉冷却,得到排胶的压片;

15.将排胶的压片置于1080-1140℃下保温7-9h;制得石榴石型llzo固态电解质。

16.进一步的,所述石榴石型llzo固态电解质的制备方法的步骤(2)中每10gllzo粉体加入2.5ml质量分数为10%的聚乙烯醇溶液。

17.进一步的,所述石榴石型llzo固态电解质的制备方法的步骤(2)中每次称取0.3~0.4g过筛粉体压制成直径为10mm的圆片。

18.进一步的,所述石榴石型llzo固态电解质的制备方法的步骤(2)中以10℃/min的升温速率升温至650℃,将压片在650℃下排胶4h后直接随炉冷却。因锂易在高温下挥发,升温及降温速率快,因此选择10℃/min的升温速率,压片在650℃下排胶4h后直接随炉冷却。

19.进一步的,所述石榴石型llzo固态电解质的制备方法的步骤(2)中将排胶的压片置于1100℃下保温8h。

20.进一步的,所述石榴石型llzo固态电解质的制备方法的步骤(2)中将排胶的压片先埋同组分的ga、nb共掺杂的llzo中再进行烧结。因锂在高温下易挥发,而石榴石型llzo固态电解质的烧结温度高,保温时间长,故选择埋同组分的ga、nb共掺杂的llzo烧结,锂元素的挥发过程是经外部逐渐向内部进行的,母粉通过自我牺牲掉锂元素从而减少陶瓷片锂元素的挥发,起到了保护陶瓷片的作用。

21.进一步的,所述石榴石型llzo固态电解质的制备方法中ga、nb共掺杂的llzo为li

6.5

ga

0.1

la3zr

1.8

nb

0.2o12

、li

6.2

ga

0.2

la3zr

1.8

nb

0.2o12

、li

5.9

ga

0.3

la3zr

1.8

nb

0.2o12

、li

5.6

ga

0.4

la3zr

1.8

nb

0.2o12

中的至少一种;

22.优选的,所述ga、nb共掺杂的llzo为li

6.2

ga

0.2

la3zr

1.8

nb

0.2o12

。

23.进一步的,所述石榴石型llzo固态电解质的制备方法中石榴石型llzo固态电解质为纯立方相结构,离子电导率达到3.7

×

10-4

s/cm。

24.进一步的,所述石榴石型llzo固态电解质的制备方法的步骤(1)中按照摩尔比乙酸锂:硝酸镓:乙酸镧:碳酸锆铵:草酸铌为1.1

×

(6.8-3x):x:3:1.8:0.2,其中0.1≤x≤0.4;柠檬酸:草酸铌的摩尔比为(59-10x):1;乙二醇:草酸铌的摩尔比为(59-10x):1。

25.上述制备方法制得的石榴石型llzo固态电解质的应用,用于锂离子电池。

26.本发明的有益效果为:通过本发明所述的制备方法能够制备出高纯度、均一性良好的石榴石型固态电解质。且所得的固态电解质在室温下测得的离子电导率较高,达到3.7

×

0-4

s/cm。

附图说明

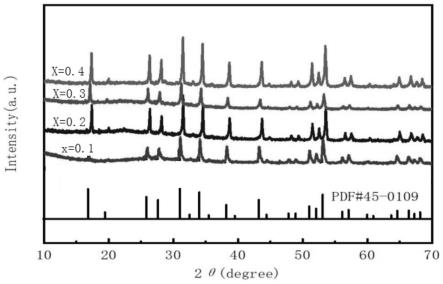

27.图1为本发明实施例1-4所得各石榴石型llzo固态电解质的xrd对比图。

28.图2为本发明实施例1所得石榴石型llzo固态电解质断面的sem图。

29.图3为本发明实施例2所得石榴石型llzo固态电解质断面的sem图。

30.图4为本发明实施例3所得石榴石型llzo固态电解质断面的sem图。

31.图5为本发明实施例1所得石榴石型llzo固态电解质的交流阻抗谱。

32.图6为本发明实施例2所得石榴石型llzo固态电解质的交流阻抗谱。

33.图7为本发明实施例3所得石榴石型llzo固态电解质的交流阻抗谱。

具体实施方式

34.下面结合具体的实施例对本发明做进一步说明,但本发明的保护范围并不仅限于此。

35.下述实施例中所述实验方法,如无特殊说明,均为常规方法;所述试剂和材料,如无特殊说明,均可从商业途径获得。

36.1、xrd物相分析方法:利用xrd测试样品物相组成,测试条件为:x射线发生器功率为3kw,测量角度为10-70

°

。

37.2、电子显微分析:采用扫描电子显微镜(sem)观察样品的表面形貌。在测试前需做喷金处理。所采用的是hitachis-4800型sem。

38.3、离子电导率:在测试前,首先需要对电解质样品片进行打磨抛光,在电解质片表面涂覆导电银浆,并置于管式炉内700℃保温20min,得到均匀的银导电极,冷却至室温后将样品片侧面多余的银浆用砂纸打磨掉,防止出现短路。采用交流阻抗法测试样品离子电导率。

39.将eis测试所得到的阻抗值r代入以下公式可计算出离子电导率σ。

[0040][0041]

式中,l代表电解质样品的厚度,s代表阻塞电极的面积。

[0042]

实施例1

[0043]

所述石榴石型llzo固态电解质的制备方法,制备步骤如下:

[0044]

(1)制备ga、nb共掺杂的llzo:

[0045]

首先,将0.0682mol乙酸锂、0.002mol硝酸镓、0.03乙酸镧和0.018mol碳酸锆铵加入至100ml的1.14mol/l的柠檬酸水溶液中混合、溶解得到混合溶液;再在混合溶液中加入质量分数为25%的氨水调节混合溶液的ph至中性,得到溶液a,备用;将0.002mol草酸铌溶解于1.14mol乙二醇中,得到溶液b,备用;

[0046]

然后,将所得溶液a与溶液b进行混合并在室温下搅拌24h,得到透明均匀溶液;将该透明均匀溶液在100℃下蒸发3h;再在250℃下干燥3h,形成黄色凝胶;

[0047]

最后,将所得黄色凝胶研磨后置于800℃下空气气氛中煅烧8h,得到ga、nb共掺杂的llzo粉体;

[0048]

(2)制备石榴石型llzo固态电解质:

[0049]

称取步骤(1)制备所得的ga、nb共掺杂的llzo粉体,并按照每10gllzo粉体加入2.5ml质量分数为10%的聚乙烯醇(pva)溶液进行研磨造粒,造粒完成后过100目筛,得到过筛粉体;过筛处理能够保证制备电解质块体的厚度和大小适中。

[0050]

称取0.3g过筛粉体采用压片机压成直径为10mm的圆片,以10℃/min的升温速率升温至650℃,将圆片在650℃下进行排胶4h,随炉冷却,得到排胶的压片;

[0051]

将排胶的压片先埋同组分ga、nb共掺杂的llzo母粉然后置于1100℃下保温8h;制得石榴石型llzo固态电解质。

[0052]

制备所得的石榴石型llzo固态电解质为li

6.2

ga

0.2

la3zr

1.8

nb

0.2o12

,具有纯立方相结构,离子电导率达到3.7

×

10-4

s/cm。

[0053]

结合图5,在ga含量x=0.2时,石榴石型llzo固态电解质经上述公式(1)计算得到该实施例的固态电解质的离子导电率为3.7

×

10-4

s/cm。

[0054]

实施例2

[0055]

所述石榴石型llzo固态电解质的制备方法,制备步骤如下:

[0056]

(1)制备ga、nb共掺杂的llzo:

[0057]

首先,将0.0715mol乙酸锂、0.001mol硝酸镓、0.03mol乙酸镧和0.018mol碳酸锆铵加入至100ml的1.16mol/l的柠檬酸水溶液中混合、溶解得到混合溶液;再在混合溶液中加入质量分数为25%的氨水调节混合溶液的ph至中性,得到溶液a,备用;将0.002mol草酸铌溶解于1.16mol乙二醇中,得到溶液b,备用;

[0058]

然后,将所得溶液a与溶液b进行混合并在室温下搅拌24h,得到透明均匀溶液;将该透明均匀溶液在100℃下蒸发3h;再在250℃下干燥3h,形成黄色凝胶;

[0059]

最后,将所得黄色凝胶研磨后置于800℃下空气气氛中煅烧8h,得到ga、nb共掺杂的llzo粉体;

[0060]

(2)制备石榴石型llzo固态电解质:

[0061]

称取步骤(1)制备所得的ga、nb共掺杂的llzo粉体,并按照每10gllzo粉体加入2.5ml质量分数为10%的聚乙烯醇(pva)溶液进行研磨造粒,造粒完成后过100目筛,得到过筛粉体;过筛处理能够保证制备电解质块体的厚度和大小适中。

[0062]

称取0.3g过筛粉体采用压片机压成直径为10mm的圆片,以10℃/min的升温速率升温至650℃,将圆片在650℃下进行排胶4h,随炉冷却,得到排胶的压片;

[0063]

将排胶的压片先埋母粉然后置于1100℃下保温8h;制得石榴石型llzo固态电解质。

[0064]

制备所得的石榴石型llzo固态电解质为li

6.5

ga

0.1

la3zr

1.8

nb

0.2o12

。

[0065]

结合图6,在ga含量x=0.1时,石榴石型llzo固态电解质经上述公式(1)计算得到该实施例的固态电解质的离子导电率为2.8

×

10-5

s/cm。

[0066]

实施例3

[0067]

所述石榴石型llzo固态电解质的制备方法,制备步骤如下:

[0068]

(1)制备ga、nb共掺杂的llzo:

[0069]

首先,将0.0649mol乙酸锂、0.003mol硝酸镓、0.03mol乙酸镧和0.018mol碳酸锆铵加入至100ml的1.12mol/l的柠檬酸水溶液中混合、溶解得到混合溶液;再在混合溶液中加入质量分数为25%的氨水调节混合溶液的ph至中性,得到溶液a,备用;将0.002mol草酸铌溶解于0.112mol乙二醇中,得到溶液b,备用;

[0070]

然后,将所得溶液a与溶液b进行混合并在室温下搅拌24h,得到透明均匀溶液;将该透明均匀溶液在100℃下蒸发3h;再在250℃下干燥3h,形成黄色凝胶;

[0071]

最后,将所得黄色凝胶研磨后置于800℃下空气气氛中煅烧8h,得到ga、nb共掺杂的llzo粉体;

[0072]

(2)制备石榴石型llzo固态电解质:

[0073]

称取步骤(1)制备所得的ga、nb共掺杂的llzo粉体,并按照每10gllzo粉体加入

2.5ml质量分数为10%的聚乙烯醇(pva)溶液进行研磨造粒,造粒完成后过100目筛,得到过筛粉体;过筛处理能够保证制备电解质块体的厚度和大小适中。

[0074]

称取0.4g过筛粉体采用压片机压成直径为10mm的圆片,以10℃/min的升温速率升温至650℃,将圆片在650℃下进行排胶4h,随炉冷却,得到排胶的压片;

[0075]

将排胶的压片先埋母粉然后置于1100℃下保温8h;制得石榴石型llzo固态电解质。制备所得的石榴石型llzo固态电解质为li

5.9

ga

0.3

la3zr

1.8

nb

0.2o12

。

[0076]

通过图7与图5、图6相比可知,随着ga含量的增加,离子电导率先增加后减小。

[0077]

实施例4

[0078]

所述石榴石型llzo固态电解质的制备方法,制备步骤如下:

[0079]

(1)制备ga、nb共掺杂的llzo:

[0080]

首先,将0.0616mol乙酸锂、0.004mol硝酸镓、0.03mol乙酸镧和0.018mol碳酸锆铵加入至100ml的1.10mol/l的柠檬酸水溶液中混合、溶解得到混合溶液;再在混合溶液中加入质量分数为25%的氨水调节混合溶液的ph至中性,得到溶液a,备用;将0.002mol草酸铌溶解于1.10mol乙二醇中,得到溶液b,备用;

[0081]

然后,将所得溶液a与溶液b进行混合并在室温下搅拌24h,得到透明均匀溶液;将该透明均匀溶液在100℃下蒸发3h;再在250℃下干燥3h,形成黄色凝胶;

[0082]

最后,将所得黄色凝胶研磨后置于800℃下空气气氛中煅烧8h,得到ga、nb共掺杂的llzo粉体;

[0083]

(2)制备石榴石型llzo固态电解质:

[0084]

称取步骤(1)制备所得的ga、nb共掺杂的llzo粉体,并按照每10gllzo粉体加入2.5ml质量分数为10%的聚乙烯醇(pva)溶液进行研磨造粒,造粒完成后过100目筛,得到过筛粉体;过筛处理能够保证制备电解质块体的厚度和大小适中。

[0085]

称取0.4g过筛粉体采用压片机压成直径为10mm的圆片,以10℃/min的升温速率升温至650℃,将圆片在650℃下进行排胶4h,随炉冷却,得到排胶的压片;

[0086]

将排胶的压片先埋母粉然后置于1100℃下保温8h;制得石榴石型llzo固态电解质。制备所得的石榴石型llzo固态电解质为li

5.6

ga

0.4

la3zr

1.8

nb

0.2o12

。

[0087]

通过图1可知,当加入ga元素后,所得li

6.8-3x

ga

x

la3zr

1.8

nb

0.2o12

(0.1≤x≤0.4)的xrd峰仍与立方llzo相卡片li5la3nb2o

12

(pdf#45-0109)匹配良好,不存在杂相。xrd峰位有小角度的向右偏移,表明ga

3+

也取代了li

+

。表明在li

6.8-3x

ga

x

la3zr

1.8

nb

0.2o12

(0.1≤x≤0.4)中,不仅nb

5+

成功取代了zr

4+

且ga

3+

也取代了li

+

。

[0088]

通过图2-4对比可知,当ga的掺杂量达到x=0.1时(li

6.5

ga

0.1

la3zr

1.8

nb

0.2o12

),固态电解质的晶粒尺寸开始下降,其平均晶粒尺寸大小为6μm,有一部分的晶粒之间连接成一个整体(见图3所示)。当ga掺杂量继续增加时,颗粒间接触紧密形成一个整体(如图2、图4所示)。

[0089]

随着ga掺杂含量的增加,图中仅显示一个半圆。当ga添加量x=0.2时,离子电导率最大,为3.7

×

10 ‑4scm-1

,随着ga含量的增加,其离子电导率逐渐减小。由此可见,随着ga含量的增加,离子电导率先增加后减小,该样品的最佳掺杂量为x=0.2。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1