利用纳米Cu6Sn5相改性SAC/Cu焊点界面及检测的方法

利用纳米cu6sn5相改性sac/cu焊点界面及检测的方法

技术领域

1.本发明涉及无铅焊料合金制备方法技术领域,具体涉及一种利用纳米相改性焊料合金的方法。

背景技术:

2.传统的二元系无铅焊料主要有sn-cu系合金和sn-bi系合金。这些无铅焊料在高温焊接过程中,表现出良好的焊接性能,已被广泛、普遍的应用。此外,研究发现,在这些二元系的焊料合金中加入诸如cu之类的第三种元素,可以弥补二元系合金的一些不足。比如,在sn-ag系合金中引入cu形成共晶sn-ag-cu系合金,可以降低合金的液相温度,缩小固液相共存的温度区间,提高合金的润湿性能。在后续焊接过程中,焊料可以与cu基板形成性能更好的焊接接头。sn-ag-cu系合金的热机械性也要优于传统的二元系合金,在汽车配件生产工业中,焊点长期在高温下服役,需要承受数次高低温循环冲击和在生产过程中产生的机械振动,在这种条件下,sn-ag-cu系合金的可靠性相对较好。因此,合金成分对焊接、延长器件寿命等方面起到了重要作用。除此之外,在焊点互连过程中,在焊点与基体界面处所生成的imc层的机械性能也起着举足轻重的作用。如果imc层在高温服役下或其他条件下以很快的速度生长,过度生长的imc层就会破坏焊点的联接,在后续使用过程中容易出现断裂,降低焊点的可靠性,使电子器件寿命降低。

技术实现要素:

3.本发明的目的在于提供一种利用纳米cu6sn5相改性sac/cu焊点界面的方法,利用将cu6sn5纳米相添加到锡基焊料合金中,防止焊点中出现粗大的金属间化合物,提高锡基焊料合金性能。本发明还涉及对焊点界面的检测方法。

4.本发明采取的技术方案如下:

5.利用纳米cu6sn5相改性sac/cu焊点界面的方法,包括以下步骤:

6.(1)制备纳米cu6sn5颗粒:将cucl

2-2h2o与无水乙醇混合,搅拌形成溶液a;将sncl

2-2h2o与无水乙醇混合,搅拌形成溶液b;将nabh4与无水乙醇混合,搅拌形成溶液c;溶液a中cucl

2-2h2o的溶质分数高于溶液b中sncl

2-2h2o的溶质分数;取等体积的溶液a、溶液b和溶液c,先将溶液a溶液b混合并进行磁力搅拌,并在磁力搅拌过程中将溶液c滴加入溶液a和溶液b的混合溶液中,在磁力搅拌下反应,原本澄清的溶液中逐渐生成黑色物质,放出气泡,释放热量,直至溶液反应停止,得到种子晶为纳米cu和纳米sn的种子晶溶液;将聚乙烯吡咯烷酮与无水乙醇混合,搅拌形成溶液d,然后将与溶液a等体积的溶液d滴加到种子晶溶液中,溶液变浅灰色后再变黑,并伴有气泡产生,最终形成纳米cu6sn5颗粒;将纳米cu6sn5颗粒反复离心清洗后干燥,得到纳米cu6sn5颗粒;

7.(2)制备改性焊料合金:分别称取sn3.0ag0.5cu和步骤(1)得到的纳米cu6sn5颗粒,混合均匀后放入超声波清洗器中进行超声震荡,使sn3.0ag0.5cu和纳米cu6sn5颗粒混合更加均匀,得到改性后的sn3.0ag0.5cu-cu6sn5x焊料合金;纳米cu6sn5颗粒的质量分数为0.1

~0.2%。

8.(3)pcb板前处理:用稀盐酸处理pcb板表面氧化物,待基板表面光亮时用酒精清洗去除盐酸,再擦拭干净;

9.(4)贴装和时效处理:将步骤(2)制得的sn3.0ag0.5cu-cu6sn5x合金贴装在pcb基板上,再进行回流焊处理,之后再进行时效处理,得到样板。

10.较佳地,将cucl

2-2h2o与无水乙醇混合形成的溶液a中,cucl

2-2h2o的浓度为0.107mol/l

–

0.127mol/l;将sncl

2-2h2o与无水乙醇混合形成的溶液b中,sncl

2-2h2o的浓度为0.028mol/l

–

0.037mol/l;将nabh4与无水乙醇混合形成的溶液c中,nabh4的浓度为2.681mol/l-2.756mol/l;所述溶液d的聚乙烯吡咯烷酮浓度为0.0038mol/l-0.0043mol/l。

11.较佳地,上述步骤(1)中,溶液a中铜离子与溶液b中亚锡离子的摩尔比不小于6:5。

12.较佳地,上述步骤(4)所述时效处理是对制备的样板进行150℃高温时效处理,制备至少4组样板,在150℃的条件下,将不同的样板分别保温0h、50h、100h、200h。

13.较佳地,纳米cu6sn5颗粒的添加量为sn3.0ag0.5cu质量的0.18wt%。

14.较佳地,上述步骤(1)中,溶液a和溶液b混合后在磁力搅拌下的反应时间为40-60min,将溶液c滴加入溶液a和溶液b的混合溶液中的磁力搅拌下的反应时间为40-60min;所述反复离心清洗纳米cu6sn5颗粒,用离心机第一遍清洗的转速为800-1000r/min,清洗时间为8-10min,其余清洗遍数的转速为600-800r/min,清洗时间为5-8min,重复3次。

15.较佳的地,上述步骤(2)所述超声震荡的震荡时间为20min-25min。

16.较佳地,所述将sn3.0ag0.5cu-cu6sn5x合金贴装在pcb基板上,是采用丝网印刷方法将sn3.0ag0.5cu-cu6sn5x合金印刷至pcb基板上。

17.经本发明方法改性的焊点界面的检测方法,是分别制备各样板的金相观察样品,进行镶样、磨样、抛光、腐蚀,再进行焊点界面的显微组织观察分析。所述抛光、腐蚀,是顺序用400目、800目、1200目、2000目的砂纸在磨抛机上将样板焊点界面磨至可分辨,然后用10000目的金刚石磨砂膏进行抛光,再用2%hno3+5%hcl+93%ch4o腐蚀液腐蚀金相,用棉签蘸取腐蚀液后快速擦拭界面,腐蚀后用清水清洗制得金相观察样品,使样板焊点界面在金相显微镜下没有划痕显示,能够清晰看到界面形貌。

18.本发明从纳米cu6sn5颗粒、复合焊点的制备入手,研究了焊点在恒温时效等试验条件下焊点imc层厚度的变化,分析了纳米cu6sn5相对sac/cu焊点元素扩散和界面层生长的影响。通过在焊料基体中添加强化相的方法改善焊点的机械性能,提升焊点的可靠性。发明人通过研究发现,当添加的第二相为纳米颗粒时还可以通过增加微观组织中晶界阻力的方式,进一步抑制服役过程中界面层产生的粗化现象。纳米增强颗粒通过抑制界面层的生长、阻碍位错运动、抑制裂纹扩展,使焊料焊点的抗蠕变性能、抗热疲劳性能及常规力学性能得到改善与强化,从而提高焊点的可靠性。

19.本发明添加cu6sn5第二相为纳米颗粒,通过增加微观组织中晶界阻力的方式,进一步抑制了服役过程中界面层产生的粗化现象,改善了焊点的机械性能,提升了焊点的可靠性。

20.本发明在不改变焊料原有性能的基础上,通过纳米cu6sn5相增强sn3.0ag0.5cu无铅焊料,纳米cu6sn5颗粒的添加对imc层生长具有明显的抑制作用,可以有效抑制基体中的ag3sn颗粒在imc层聚集,降低imc层的厚度,使sac/cu焊点的界面层在时效老化过程中生长

速度减缓,sn3.0ag0.5cu无铅焊料获得最佳的使用性能,提高焊点的可靠性。当添加量为0.18wt%时,抑制imc层生长的作用最为明显。

附图说明

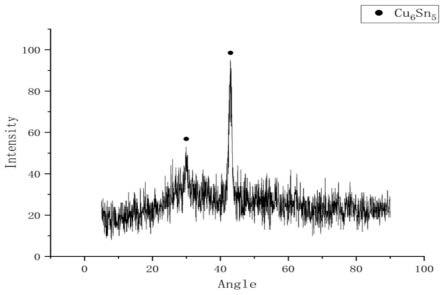

21.图1为本发明实施例1的纳米cu6sn5颗粒的xrd图;

22.图2-1~图2-4为添加0.1g纳米cu6sn5颗粒制得混合焊料sn3ag0.5cu-cu6sn5x焊点的界面imc层金相图;

23.图3-1~图3-4为添加0.18wt%纳米cu6sn5颗粒制得混合焊料sn3ag0.5cu-cu6sn5x焊点的界面imc层金相图。

具体实施方式

24.下面结合附图和具体实施例对本发明做进一步描述,但本发明的保护范围并不限于实施例所述内容。

25.实施例1

26.一种利用纳米cu6sn5相改性sac/cu焊点界面的方法,包括以下步骤:

27.(1)制备纳米cu6sn5颗粒:将cucl

2-2h2o与无水乙醇混合,搅拌形成溶液a;将sncl

2-2h2o与无水乙醇混合,搅拌形成溶液b;将nabh4与无水乙醇混合,搅拌形成溶液c。

28.溶液a中,cucl

2-2h2o的浓度可以为为0.107mol/l

–

0.127mol/l;溶液b中,sncl

2-2h2o的浓度可以为0.028mol/l

–

0.037mol/l;溶液c中,nabh4的浓度可以为2.681mol/l-2.756mol/l;溶液d中聚乙烯吡咯烷酮浓度可以为0.0038mol/l-0.0043mol/l。本实施例的溶液a中cucl

2-2h2o浓度、溶液b中sncl

2-2h2o浓度、溶液c中nabh4的浓度分别为0.112mol/l、0.031mol/l、2.695mol/l。将等体积的溶液a、溶液b混合,磁力搅拌50min。接着将与溶液a等体积的溶液c缓慢逐滴加入到溶液a和溶液b的混合溶液中,并磁力搅拌40min,此时原本澄清的溶液会生成黑色物质,放出大量气泡,释放热量直至溶液不反应为止,种子晶制备完成,得到种子晶为cu和sn的纳米颗粒的种子晶溶液;将聚乙烯吡咯烷酮(pvp试剂)与无水乙醇混合,搅拌形成溶液d,溶液d中聚乙烯吡咯烷酮浓度为0.004g/mol,且分子量为44000;然后将与溶液a等体积的溶液d逐滴到种子晶溶液中,溶液略微变浅灰色后变黑,伴有少量气泡产生,直到溶液不放出气泡后继续反应40min,最终形成纳米cu6sn5颗粒。将纳米cu6sn5颗粒用离心机进行反复离心清洗后干燥,得到所述锡基焊料合金纳米添加剂,即纳米cu6sn5。图1为本实施例的纳米cu6sn5颗粒的xrd图。离心机第一遍清洗的转速为1000r/min,清洗时间为8min,其余清洗遍数的转速为600r/min,每遍清洗时间为5min,重复3次。

29.(2)制备改性sac305焊料合金:将制得的纳米cu6sn5颗粒称取0.1g加入到sn3.0ag0.5cu中,混合均匀后放入超声波清洗器中超声震荡25min,使sn3.0ag0.5cu和纳米cu6sn5颗粒混合更加均匀,得到改性后的sn3.0ag0.5cu-cu6sn5x焊料合金。cu6sn5质量分数为0.1wt%。;

30.(3)pcb板前处理:用稀盐酸处理pcb板表面氧化物,待基板表面光亮时用酒精清洗去除盐酸,再擦拭干净。

31.(4)贴装和高温时效处理:将改性后的sn3.0ag0.5cu-cu6sn5x合金贴装在pcb板上,在150℃的条件下对pcb板进行高温时效处理即可。

32.为了检测焊点界面的显微组织变化情况,上述步骤(3)处理至少4组pcb板,然后进行贴装和150℃高温时效处理,分别保温0h、50h、100h、200h,得到至少4组时效样板。分别制备各样板的金相观察样品,进行镶样、磨样,再顺序用400目、800目、1200目、2000目的砂纸在磨抛机上将样板焊点界面磨至可分辨,然后用10000目的金刚石磨砂膏进行抛光,再用2%hno3+5%hcl+93%ch4o腐蚀液腐蚀金相,用棉签蘸取腐蚀液后快速擦拭界面,腐蚀后用清水清洗制得金相观察样品,使样板焊点界面在金相显微镜下没有划痕显示,能够清晰看到界面形貌。

33.将本实施例所制备得到的高温时效pcb板界面进行金相分析,进行焊点界面的显微组织观察分析。图2-1~图2-4为添加0.1g纳米cu6sn5颗粒制得混合焊料sn3ag0.5cu-cu6sn5x焊点的界面imc层金相。图2-1为时效0小时的界面,主要为不规则的棱柱型cu6sn

5 imc层,cu6sn5呈不规则状随机分布,图2-2为时效50小时的界面,cu6sn5层由不规则状缓慢的长大,随着时间的延长这些单个cu6sn5互相连接逐渐连接填充间隙,imc层变平整略微生长,imc的平均厚度增加,图2-3为时效100小时的界面,cu6sn5层逐渐由棱柱型变为扇贝型且有部分cu6sn5向焊料基体扩散,图2-4为时效200小时,cu6sn5层都由未时效时的棱柱型变为扇贝型,最后慢慢趋于平面型。由图可见,当纳米cu6sn5添加量为0.1wt%时,imc层厚度有所降低,其中cu6sn5层厚度降低的比较明显,cu3sn层无明显变化。

34.实施例2

35.一种利用纳米cu6sn5相改性sac/cu焊点界面的方法,包括以下步骤:

36.(1)制备纳米cu6sn5颗粒:将cucl

2-2h2o与无水乙醇混合,搅拌形成溶液a;将sncl

2-2h2o与无水乙醇混合,搅拌形成溶液b;将nabh4与无水乙醇混合,搅拌形成溶液c。本实施例溶液a中cucl

2-2h2o浓度、溶液b中sncl

2-2h2o浓度、溶液c中nabh4的浓度分别为0.119mol/l、0.033mol/l、2.712mol/l。将等体积的溶液a、溶液b混合,磁力搅拌50min。接着将与溶液a等体积的溶液c缓慢逐滴加入到溶液a和溶液b的混合溶液中,并磁力搅拌40min,此时原本澄清的溶液会生成黑色物质,放出大量气泡,释放热量直至溶液不反应为止,种子晶制备完成,得到种子晶为cu和sn的纳米颗粒的种子晶溶液;将聚乙烯吡咯烷酮(pvp试剂)与无水乙醇混合,搅拌形成溶液d,溶液d中聚乙烯吡咯烷酮浓度为0.0039mol/l;然后将与溶液a等体积的溶液d逐滴到种子晶溶液中,溶液略微变浅灰色后变黑,伴有少量气泡产生,直到溶液不放出气泡后继续反应45min,最终形成纳米cu6sn5颗粒。将纳米cu6sn5颗粒用离心机进行反复离心清洗后干燥,得到所述锡基焊料合金纳米添加剂,即纳米cu6sn5。离心机第一遍清洗的转速为800r/min,清洗时间为10min,其余清洗遍数的转速为700r/min,每遍清洗时间为8min,重复3次。

37.(2)制备改性sac305焊料合金:将制得的纳米cu6sn5颗粒称取0.18g加入到sn3.0ag0.5cu中,混合均匀后放入超声波清洗器中超声震荡20min,使sn3.0ag0.5cu和纳米cu6sn5颗粒混合更加均匀,得到改性后的sn3.0ag0.5cu-cu6sn5x焊料合金。cu6sn5质量分数为0.18%wt%。

38.(3)pcb板前处理:用稀盐酸处理pcb板表面氧化物,待基板表面光亮时用酒精清洗去除盐酸,再擦拭干净。

39.(4)贴装和高温时效处理:将改性后的sn3.0ag0.5cu-cu6sn5x合金采用丝网印刷方法印刷在pcb板上,在150℃的条件下对pcb板进行高温时效处理即可。

40.将本实施例所制备得到的高温时效pcb板界面进行金相分析,进行焊点界面的显微组织观察分析。方法同实施例1。图3-1~图3-4为添加0.18wt%纳米cu6sn5颗粒制得混合焊料sn3ag0.5cu-cu6sn5x焊点的界面imc层金相。图3-1为时效0小时的界面,主要为不规则的棱柱型cu6sn

5 imc层,cu6sn5呈不规则状随机分布,图3-2为时效50小时的界面,cu6sn5层由不规则状缓慢的长大,随着时间的延长这些单个cu6sn5互相连接逐渐连接填充间隙,imc层变平整略微生长,imc的平均厚度增加,图3-3为时效100小时的界面,cu6sn5层逐渐由棱柱型变为扇贝型且有部分cu6sn5向焊料基体扩散,图3-4为时效200小时,cu6sn5层都由未时效时的棱柱型变为扇贝型,最后慢慢趋于平面型。由图可见,在高温时效条件下,imc层出现cu3sn层,当纳米颗粒添加量为0.18wt%的样品imc层厚度的生长均得到抑制,对cu6sn5层的抑制作用较为明显,对cu3sn层无明显作用。

41.实施例3

42.一种利用纳米cu6sn5相改性sac/cu焊点界面的方法,包括以下步骤:

43.(1)制备纳米cu6sn5颗粒:将cucl

2-2h2o与无水乙醇混合,搅拌形成溶液a;将sncl

2-2h2o与无水乙醇混合,搅拌形成溶液b;将nabh4与无水乙醇混合,搅拌形成溶液c。本实施例溶液a中cucl

2-2h2o浓度、溶液b中sncl

2-2h2o浓度、溶液c中nabh4的浓度分别为0.123mol/l、0.036mol/l、2.755mol/l。将等体积的溶液a、溶液b混合,磁力搅拌50min。接着将与溶液a等体积的溶液c缓慢逐滴加入到溶液a和溶液b的混合溶液中,并磁力搅拌40min,此时原本澄清的溶液会生成黑色物质,放出大量气泡,释放热量直至溶液不反应为止,种子晶制备完成,得到种子晶为cu和sn的纳米颗粒的种子晶溶液;将聚乙烯吡咯烷酮(pvp试剂)与无水乙醇混合,搅拌形成溶液d,溶液d中聚乙烯吡咯烷酮浓度为0.0042mol/l;然后将与溶液a等体积的溶液d逐滴到种子晶溶液中,溶液略微变浅灰色后变黑,伴有少量气泡产生,直到溶液不放出气泡后继续反应40min,最终形成纳米cu6sn5颗粒。将纳米cu6sn5颗粒用离心机进行反复离心清洗后干燥,得到所述锡基焊料合金纳米添加剂,即纳米cu6sn5。离心机第一遍清洗的转速为900r/min,清洗时间为9min,其余清洗遍数的转速为800r/min,每遍清洗时间为6min,重复3次。

44.(2)制备改性sac305焊料合金:将制得的纳米cu6sn5颗粒称取0.15g加入到sn3.0ag0.5cu中,混合均匀后放入超声波清洗器中超声震荡22min,使sn3.0ag0.5cu和纳米cu6sn5颗粒混合更加均匀,得到改性后的sn3.0ag0.5cu-cu6sn5x焊料合金。cu6sn5质量分数为0.15wt%。

45.(3)pcb板前处理:用稀盐酸处理pcb板表面氧化物,待基板表面光亮时用酒精清洗去除盐酸,再擦拭干净。

46.(4)贴装和高温时效处理:将改性后的sn3.0ag0.5cu-cu6sn5x合金采用丝网印刷方法印刷在pcb板上,在150℃的条件下对pcb板进行高温时效处理即可。

47.将本实施例所制备得到的高温时效pcb板界面进行金相分析,进行焊点界面的显微组织观察分析。方法同实施例1。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1