一种精轧带钢尾部调平控制方法及系统与流程

1.本发明涉及智能钢铁生产应用领域,尤其涉及一种精轧带钢尾部调平控制方法及系统。

背景技术:

2.热连轧生产线在轧制薄规格时,由于上游机架抛钢时带钢尾部失张等原因,造成精轧带钢尾部跑偏轧烂,对精轧工作辊造成划伤或有带钢轧烂碎片进入轧机,影响后续轧制稳定性和轧制安全性。出现薄规格带钢尾部甩尾轧烂时,现场需要及时停轧检查工作辊表面是否有损伤,若工作辊辊面出现损伤时需要及时更换,以避免后续生产带钢表面产生辊印质量缺陷,现有控制系统无精轧两侧辊缝自动调平控制方法,只能依靠操作工在上游机架抛钢时根据带钢尾部实际跑偏情况,提前调整下游机架单侧辊缝,常出现人工调整不及时或辊缝偏差调整方向错误问题,导致薄规格带钢甩尾轧烂事故多,严重影响轧制稳定性及带钢产品质量。

技术实现要素:

3.鉴于以上现有技术存在的问题,本发明提出一种精轧带钢尾部调平控制方法及系统,主要解决薄规格带钢甩尾轧烂人工调整不及时或辊缝偏差调整方向错误,导致薄规格带钢甩尾轧烂加剧,影响产线生产顺行及产品质量控制问题。

4.为了实现上述目的及其他目的,本发明采用的技术方案如下。

5.本技术提供一种精轧带钢尾部调平控制方法,包括:

6.获取带钢宽度、当前机架轧制力偏差锁定值、当前机架的实时总轧制力以及当前机架操作侧和传动侧实时轧制力偏差值;

7.将所述带钢宽度、当前机架轧制力偏差锁定值、当前机架的实时总轧制力以及当前机架操作侧和传动侧实时轧制力偏差值输入预设的辊缝偏差计算模型,得到下一个机架的辊缝偏差设定值;

8.根据所述下一个机架的辊缝偏差设定值对对应机架操作侧和传动侧的辊缝进行调整,完成带钢尾部辊缝调平控制。

9.在本技术一实施例中,获取带钢宽度、当前机架轧制力偏差锁定值、当前机架的实时总轧制力以及当前机架操作侧和传动侧实时轧制力偏差值之前,还包括:根据当前机架抛钢信号启动下一个机架的带钢尾部辊缝调平控制。在本技术一实施例中,获取所述当前机架轧制力偏差锁定值,包括:

10.计算前一机架抛钢到当前机架抛钢期间当前机架操作侧和传动侧轧制力偏差的平均值,将所述轧制力偏差的平均值作为所述当前机架轧制力偏差锁定值。

11.在本技术一实施例中,根据当前机架抛钢信号启动下一个机架的带钢尾部辊缝调平控制之前,还包括:将精轧除鳞箱前检测器检测到带钢尾部的时间点作为第一个机架启动带钢尾部辊缝调平控制的时间点。

12.在本技术一实施例中,所述辊缝偏差计算模型表示为:

[0013][0014]

其中,δs

d-o

为下一个机架的辊缝偏差设定值,δf

d-o

为当前机架传动侧和操作侧的实时轧制力偏差值;δf

l

为当前机架传动侧和操作侧的轧制力偏差锁定值;f为当前机架实时总轧制力;w为带钢宽度;k1为带钢厚度宽度系数;k2为变形抗力系数。

[0015]

在本技术一实施例中,将所述带钢宽度、当前机架轧制力偏差锁定值、当前机架的实时总轧制力以及当前机架操作侧和传动侧实时轧制力偏差值输入预设的辊缝偏差计算模型之前,还包括:

[0016]

构建工艺参数映射表,所述工艺参数映射表中记录带钢规格与带钢厚度宽度系数的映射关系;其中,带钢规格包括:带钢种类、带钢宽度、带钢厚度等。

[0017]

通过检索所述工艺参数映射表获取当前带钢规格对应的带钢厚度宽度系数。

[0018]

在本技术一实施例中,根据所述下一个机架的辊缝偏差设定值对对应机架操作侧和传动侧的辊缝进行调整,包括:

[0019]

当所述当前机架实时轧制力偏差值小于所述当前机架轧制力偏差锁定值时,压下下一个机架操作侧辊缝,抬起所述下一个机架传动侧辊缝,使得所述下一个机架操作侧辊缝与所述传动侧辊缝的平均辊缝偏差值等于所述下一个机架的辊缝偏差设定值。

[0020]

当所述当前机架实时轧制力偏差值大于或者等于所述当前机架轧制力偏差锁定值时,抬起下一个机架操作侧辊缝,压下所述下一个机架传动侧辊缝,使得所述下一个机架操作侧辊缝与所述传动侧辊缝的平均辊缝偏差值等于所述下一个机架的辊缝偏差设定值。

[0021]

本技术还提供一种精轧带钢尾部调平控制系统,包括:

[0022]

数据采集模块,用于获取带钢宽度、当前机架轧制力偏差锁定值、当前机架的实时总轧制力以及当前机架操作侧和传动侧实时轧制力偏差值;

[0023]

辊缝偏差计算模块,用于将所述带钢宽度、当前机架轧制力偏差锁定值、当前机架的实时总轧制力以及当前机架操作侧和传动侧实时轧制力偏差值输入预设的辊缝偏差计算模型,得到下一个机架的辊缝偏差设定值;

[0024]

调平控制模块,用于根据所述下一个机架的辊缝偏差设定值对对应机架操作侧和传动侧的辊缝进行调整,完成带钢尾部辊缝调平控制。

[0025]

如上所述,本发明提供的一种精轧带钢尾部调平控制方法及系统,具有以下有益效果。

[0026]

本技术通过获取带钢宽度、当前机架轧制力偏差锁定值、当前机架的实时总轧制力以及当前机架操作侧和传动侧实时轧制力偏差值;将所述带钢宽度、当前机架轧制力偏差锁定值、当前机架的实时总轧制力以及当前机架操作侧和传动侧实时轧制力偏差值输入预设的辊缝偏差计算模型,得到下一个机架的辊缝偏差设定值;根据所述下一个机架的辊缝偏差设定值对对应机架操作侧和传动侧的辊缝进行调整,完成带钢尾部辊缝调平控制。通过对下一个机架两侧辊缝偏差自动调平控制,有效避免了薄规格带钢轧制过程中由于上游机架抛钢时带钢尾部失张导致的带钢尾部跑偏轧烂,避免了操作工人工调整辊缝偏差不及时或调整方向错误导致的带钢尾部跑偏轧烂,提高了产线轧制稳定性,提升了薄规格带钢尾部产品质量。

附图说明

[0027]

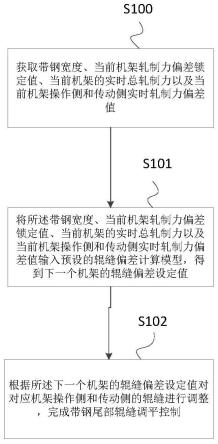

图1为本技术一实施例中精轧尾部调平控制方法的流程示意图。

[0028]

图2为本技术一实施例中宽度厚度系数对应的工艺参数映射表示意图。

[0029]

图3为本技术一实施例中辊缝偏差计算模型调平输出量的限幅映射表。

[0030]

图4为本技术一实施例中精轧尾部调平控制系统的模块图。

具体实施方式

[0031]

以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。需说明的是,在不冲突的情况下,以下实施例及实施例中的特征可以相互组合。

[0032]

需要说明的是,以下实施例中所提供的图示仅以示意方式说明本发明的基本构想,遂图式中仅显示与本发明中有关的组件而非按照实时实施时的组件数目、形状及尺寸绘制,其实时实施时各组件的型态、数量及比例可为一种随意的改变,且其组件布局型态也可能更为复杂。

[0033]

现有控制技术存在的主要问题如下:

[0034]

1、现有控制技术无精轧尾部自动调平控制方法,只能靠操作工在前一机架抛钢时根据带钢尾部实际跑偏情况进行人工调整,常出现操作工人工调整两侧辊缝偏差不及时或调整方向错误导致跑偏轧烂加剧问题。

[0035]

2、薄规格带钢轧制时每块带钢都要求操作工及时监控尾部跑偏情况,及时调整机架两侧辊缝偏差,操作工劳动强度大,且为重复性操作。

[0036]

3、薄规格带钢甩尾轧烂对精轧工作辊造成划伤或有带钢轧烂碎片进入轧机,严重影响后续轧制稳定性和轧制安全性。

[0037]

针对以上现有控制技术存在的问题,本技术提供一种精轧带钢尾部调平控制方法。下面结合具体实施例对本技术的方法进行详细阐述。

[0038]

请参阅图1,图1为本技术一实施例中精轧带钢尾部调平控制方法的流程示意图。本技术实施例的精轧带钢尾部调平控制方法包括以下步骤:

[0039]

步骤s100,获取带钢宽度、当前机架轧制力偏差锁定值、当前机架的实时总轧制力以及当前机架操作侧和传动侧实时轧制力偏差值。

[0040]

在一实施例中,获取所述当前机架轧制力偏差锁定值,包括:

[0041]

计算前一机架抛钢到当前机架抛钢期间当前机架操作侧和传动侧轧制力偏差的平均值,将所述轧制力偏差的平均值作为所述当前机架轧制力偏差锁定值。

[0042]

在一实施例中,热连轧生产线通常设置有7个精轧机架,可预先锁定f(i-2)机架抛钢至f(i-1)机架抛钢期间的传动侧与操作侧的轧制力偏差平均值δf

l

,当f(i-1)机架抛钢时,开始对f(i)机架进行两侧辊缝偏差自动调平控制,其中轧制力偏差平均值δf

l

即为精轧机架f(i-1)的轧制力偏差锁定值。

[0043]

在一实施例中,可根据当前机架抛钢信号启动下一个机架的带钢尾部辊缝调平控制。

[0044]

在一实施例中,将精轧除鳞箱前检测器检测到带钢尾部的时间点作为第一个机架启动带钢尾部辊缝调平控制的时间点。具体地,可通过热金属检测器检测带钢尾部是否离开检测位置。对于精轧第一个机架f1,由于f1机架无稳定控制时序信号,所以f1机架采用精轧除鳞箱前的热检信号hmd406作为开始调平时刻点。启动辊缝调平控制后,可获取带钢宽度、当前机架轧制力偏差锁定值、当前机架的实时总轧制力以及当前机架操作侧和传动侧实时轧制力偏差值。

[0045]

步骤s101,将所述带钢宽度、当前机架轧制力偏差锁定值、当前机架的实时总轧制力以及当前机架操作侧和传动侧实时轧制力偏差值输入预设的辊缝偏差计算模型,得到下一个机架的辊缝偏差设定值。

[0046]

在一实施例中,针对薄规格带钢轧制过程中精轧各机架两侧轧制力偏差的变化过程进行分析并结合轧制经验可以构建出带钢尾部辊缝自动纠偏的计算模型(即辊缝偏差计算模型),该计算模型可表示为:

[0047][0048]

其中,δs

d-o

为下一个机架的辊缝偏差设定值,δf

d-o

为当前机架传动侧和操作侧的实时轧制力偏差值;δf

l

为当前机架传动侧和操作侧的轧制力偏差锁定值;f为当前机架实时总轧制力;w为带钢宽度;k1为带钢厚度宽度系数;k2为变形抗力系数。变形抗力系数k2根据精轧预设定计算值进行自动获取。

[0049]

在一实施例中,将所述带钢宽度、当前机架轧制力偏差锁定值、当前机架的实时总轧制力以及当前机架操作侧和传动侧实时轧制力偏差值输入预设的辊缝偏差计算模型之前,还包括:

[0050]

构建工艺参数映射表,所述工艺参数映射表中记录带钢规格与带钢厚度宽度系数的映射关系;

[0051]

通过检索所述工艺参数映射表获取当前带钢规格对应的带钢厚度宽度系数。

[0052]

请参阅图2,图2为本技术一实施例中宽度厚度系数对应的工艺参数映射表示意图。为了根据带钢厚度和宽度对调节系数k1进行分档调节,将k1系数放置到过程控制计算机上,通过工艺参数映射表对k1系数进行调整,图2为不同厚度分档f1-f7机架对应的宽度厚度系数值。

[0053]

请参阅图3,图3为本技术一实施例中辊缝偏差计算模型调平输出量的限幅映射表。可将辊缝偏差设定值的限幅值放置到过程控制计算机上,通过工艺参数映射表进行限幅调整。辊缝偏差调平限幅值可根据实际控制情况进行调整,这里不作限制。

[0054]

步骤s102,根据所述下一个机架的辊缝偏差设定值对对应机架操作侧和传动侧的辊缝进行调整,完成带钢尾部辊缝调平控制。

[0055]

在一实施例中,根据所述下一个机架的辊缝偏差设定值对对应机架操作侧和传动侧的辊缝进行调整,包括:

[0056]

当所述当前机架实时轧制力偏差值小于所述当前机架轧制力偏差锁定值时,压下下一个机架操作侧辊缝,抬起所述下一个机架传动侧辊缝,使得所述下一个机架操作侧辊缝与所述传动侧辊缝的平均辊缝偏差值等于所述下一个机架的辊缝偏差设定值。

[0057]

当所述当前机架实时轧制力偏差值大于或者等于所述当前机架轧制力偏差锁定

值时,抬起下一个机架操作侧辊缝,压下所述下一个机架传动侧辊缝,使得所述下一个机架操作侧辊缝与所述传动侧辊缝的平均辊缝偏差值等于所述下一个机架的辊缝偏差设定值。

[0058]

具体地,在前一机架抛钢后,若实际轧制力偏差δf

d-o

相对于锁定轧制力偏差δf

l

增大时(实际轧制力偏差大于锁定轧制力偏差),则根据自动调平计算辊缝设定偏差目标值,自动压下下一机架操作侧辊缝,抬起下一机架传动侧辊缝,当前机架抛钢后下一机架两侧辊缝偏差自动达到调平设定辊缝偏差目标值;若实际轧制力偏差δf

d-o

相对于锁定轧制力偏差δf

l

减小时(实际轧制力偏差小于锁定轧制力偏差),则根据自动调平计算辊缝设定偏差目标值,自动抬起下一机架操作侧辊缝,压下下一机架传动侧辊缝,当前机架抛钢后下一机架两侧辊缝偏差自动达到调平设定辊缝偏差目标值,以减少上游机架抛钢时带钢尾部失张导致的带钢尾部跑偏轧烂事故。同时,针对不同机架可选择性的投用辊缝偏差调平控制功能,以适应现场不同生产需求。

[0059]

基于以上技术方案,本技术通过对精轧带钢尾部辊缝自动调平控制,对薄规格带钢尾部跑偏轧烂有较大抑制作用,薄规格带钢尾部甩尾轧烂事故减少了85%以上,大幅提升了薄规格带钢轧制稳定性;有效减少了薄规格带钢人工调整两侧辊缝偏差不及时或调整方向错误导致甩尾轧烂事故频繁发生的问题;减少了操作工薄规格带钢尾部辊缝偏差频繁调整劳动强度;减少了大量因薄规格带钢甩尾轧烂导致的非计划换辊停轧时间,提高了轧制稳定性及安全性。

[0060]

请参阅图4,本实施例还提供了一种精轧带钢尾部调平控制系统,用于执行前述方法实施例中所述的精轧带钢尾部调平控制方法。由于系统实施例的技术原理与前述方法实施例的技术原理相似,因而不再对同样的技术细节做重复性赘述。

[0061]

在一实施例中,精轧带钢尾部调平控制系统,包括:数据采集模块10,用于获取带钢宽度、当前机架轧制力偏差锁定值、当前机架的实时总轧制力以及当前机架操作侧和传动侧实时轧制力偏差值;辊缝偏差计算模块11,用于将所述带钢宽度、当前机架轧制力偏差锁定值、当前机架的实时总轧制力以及当前机架操作侧和传动侧实时轧制力偏差值输入预设的辊缝偏差计算模型,得到下一个机架的辊缝偏差设定值;调平控制模块12,用于根据所述下一个机架的辊缝偏差设定值对对应机架操作侧和传动侧的辊缝进行调整,完成带钢尾部辊缝调平控制。

[0062]

上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1