用于储能电容器的复合电介质薄膜及其制备方法和应用

1.本发明属于储能技术领域,具体涉及一种用于储能电容器的复合电介质薄膜及其制备方法和应用。

背景技术:

2.静电储能电容器由电介质和两端电极组成,是通过电介质在电场下的极化与去极化完成充放电的储能器件。相较于电池、超级电容器等依赖于化学过程的储能器件,基于物理过程的静电储能电容器具有极高的充放电速率、较高的使用温度(可达300℃)和极高的电压耐受能力(>105v)。因此,静电储能电容器被广泛应用于先进电力电子系统,尤其是在极端环境领域,例如电动汽车、电气化飞机、油气勘探平台、航母上的电磁脉冲系统等。

3.聚合物是一类具有广阔前景的电介质材料,相较于无机陶瓷,其具有击穿场强高、价格低廉、柔曲性好、自愈性好等优势,适用于制备电介质薄膜。然而,目前的聚合物电介质在高温度、高电场下会出现损耗的加剧,造成击穿场强和充放电效率的下降。高含量宽禁带纳米无机填料的引入可以有效提升击穿场强和高温下的充放电效率,但存在着有机-无机界面的绝缘性能恶化、柔曲性下降、成本上升等诸多问题。因此,新的高温储能性能优异的复合电介质薄膜亟待开发。

技术实现要素:

4.本发明旨在至少在一定程度上解决相关技术中的技术问题之一。为此,本发明的一个目的在于提出一种用于储能电容器的复合电介质薄膜及其制备方法和应用。该复合电介质薄膜质地均匀,缺陷少,在高温环境中具有高击穿场强,高充放电效率和高能量密度。

5.在本发明的一个方面,本发明提出了一种用于储能电容器的复合电介质薄膜。根据本发明的实施例,复合电介质薄膜包括聚醚酰亚胺和有机助剂,所述有机助剂的带隙能不低于3.5ev。

6.根据本发明上述实施例的复合电介质薄膜,包括聚醚酰亚胺(pei)和有机助剂,有机助剂的带隙能不低于3.5ev,pei具有良好的溶解性、机械耐久性和热稳定性,但是高温下损耗高,充放电效率和能量密度低,有机助剂与pei都具有有机结构,二者具有良好的相容性且有机助剂在pei中分散性好,所以将有机助剂与pei混合制备的复合电介质薄膜质地均匀、缺陷少,同时因为有机助剂具有比pei更宽的带隙,可以提高pei在高温环境中的击穿电场强度、充放电效率和能量密度。由此,该复合电介质薄膜质地均匀,缺陷少,在高温环境中具有高击穿场强,高充放电效率和高能量密度。

7.另外,根据本发明上述实施例的复合电介质薄膜还可以具有如下技特征:

8.在本发明的一些实施例中,所述有机助剂的主链上碳原子数不大于20,主链上绝大部分成键方式都为碳碳单键,所以有机助剂具有更宽的带隙。由此,可以制备在高温环境中具有高击穿场强,高充放电效率和高能量密度的复合电介质薄膜。

9.在本发明的一些实施例中,所述有机助剂包括油胺、油酸、十八胺、十八酸、十六

胺、十六酸、十四胺、十四酸、十二胺和十二酸中的至少之一。

10.在本发明的一些实施例中,所述聚醚酰亚胺在所述复合电介质薄膜中的质量分数不小于97%,所述有机助剂在所述复合电介质薄膜中的质量分数不大于3%。由此,可以避免有机助剂因为团聚倾向带来的薄膜性能恶化现象,且更大程度的提高pei在高温环境中的击穿电场强度、充放电效率和能量密度。

11.在本发明的一些实施例中,所述薄膜厚度为5~20μm。由此,复合电介质薄膜在高温环境中具有高击穿场强,高充放电效率和高能量密度。

12.本发明的另一个方面,本发明提出了一种制备上述复合电介质薄膜的方法。根据本发明的实施例,该方法包括:

13.(1)将聚醚酰亚胺和有机溶剂混合加热搅拌,以便得到聚醚酰亚胺溶液;

14.(2)将有机助剂和所述聚醚酰亚胺溶液混合,以便得到混合溶液;

15.(3)将所述混合溶液分散处理,以便得到铸膜液;

16.(4)将所述铸膜液施加在基片上,以便得到湿膜;

17.(5)对所述湿膜进行热处理,以便得到复合电介质薄膜。

18.将聚醚酰亚胺和有机溶剂混合加热搅拌制备聚醚酰亚胺溶液,再将有机助剂和聚醚酰亚胺溶液混合后分散处理制备铸膜液,分散处理后使有机助剂可以均匀的分散在聚醚酰亚胺中,然后将上述铸膜液施加到基片上得到湿膜,再将湿膜热处理得复合电介质薄膜,有机助剂与pei都具有有机结构,二者具有良好的相容性且有机助剂在pei中分散性好,所以将有机助剂与pei混合制备的复合电介质薄膜质地均匀、缺陷少,同时因为有机助剂具有比pei更宽的带隙,所以在pei中加入有机助剂,可以提高pei在高温环境中的击穿电场强度、充放电效率和能量密度。由此,采用该方法可以制备得到质地均匀,缺陷少,在高温环境中具有高击穿场强,高充放电效率和高能量密度的复合电介质薄膜。

19.另外,根据本发明上述实施例的方法还可以具有如下技术特征:

20.在本发明的一些实施例中,步骤(1)中,所述聚醚酰亚胺溶液的固含量为100~200mg/ml。由此,可以制得内部致密、表面质量好的薄膜。

21.在本发明的一些实施例中,步骤(1)中,有机溶剂包括n,n-二甲基甲酰胺(dmf)和n-甲基吡咯烷酮(nmp)中的至少之一。

22.在本发明的一些实施例中,步骤(1)中,所述加热的温度为60~100℃。由此,可以使聚醚酰亚胺充分溶解在有机溶剂中。

23.在本发明的一些实施例中,步骤(3)按照下列步骤进行:将所述混合溶液置于搅拌机中加热至60~100℃,搅拌6~12小时,然后再将所述混合溶液在细胞粉碎仪中超声分散25~40分钟,以便得到铸膜液。由此,可以使有机助剂均匀分散在聚醚酰亚胺中。

24.在本发明的一些实施例中,步骤(5)按照下列步骤进行:将所述湿膜先置于真空烘箱中在30~50℃下处理4~8h,然后再转移至鼓风烘箱中在150~250℃下处理3~6h。由此,可以得到表面平整的复合电介质薄膜。

25.本发明的第三个方面,本发明提供了一种储能电容器。根据本发明的实施例,该电容器包括上述复合电介质薄膜或采用上述方法制备的复合电介质薄膜。由此,该电容器具有优异的高温储能性能。

26.本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变

得明显,或通过本发明的实践了解到。

附图说明

27.本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

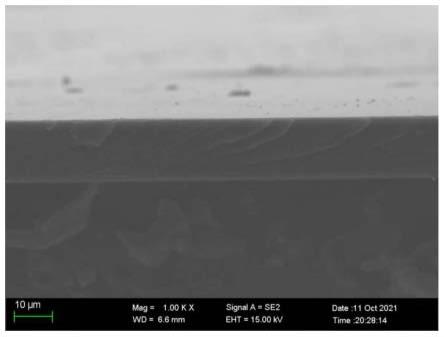

28.图1是本发明实施例11的复合电介质薄膜截面的sem图;

29.图2是本发明实施例11的复合电介质薄膜截面的tem图。

具体实施方式

30.下面详细描述本发明的实施例,旨在用于解释本发明,而不能理解为对本发明的限制。

31.在本发明的一个方面,本发明提出了一种用于储能电容器的复合电介质薄膜。根据本发明的实施例,复合电介质薄膜包括聚醚酰亚胺和有机助剂,有机助剂的带隙能不低于3.5ev。

32.发明人发现,复合电介质薄膜包括聚醚酰亚胺(pei)和有机助剂,有机助剂的带隙能不低于3.5ev,pei具有良好的溶解性、机械耐久性和热稳定性,但是高温下损耗高,充放电效率和能量密度低,有机助剂与pei都具有有机结构,二者具有良好的相容性且有机助剂在pei中分散性好,所以将有机助剂与pei混合制备的复合电介质薄膜质地均匀、缺陷少,同时因为有机助剂具有比pei更宽的带隙,可以提高pei在高温环境中的击穿电场强度、充放电效率和能量密度。由此,该复合电介质薄膜质地均匀,缺陷少,在高温环境中具有高击穿场强,高充放电效率和高能量密度。

33.根据本发明的实施例,有机助剂的主链上碳原子数不大于20。发明人发现,若有机助剂主链上碳原子数不大于20,碳碳成键方式大多数是饱和单键,从而使有机助剂具有更宽的带隙。由此,本技术采用主链上碳原子数不大于20的有机助剂,具有更宽的带隙,进而制备的复合电介质薄膜具有高击穿场强,高充放电效率和高能量密度。需要说明的是,有机助剂是本领域常规试剂,本领域技术人员可根据实际进行选择,例如有机助剂包括油胺油酸十八胺十八酸十六胺、十六酸、十四胺、十四酸、十二胺和十二酸中的至少之一。

34.根据本发明的实施例,聚醚酰亚胺在复合电介质薄膜中的质量分数不小于97%,有机助剂在复合电介质薄膜中的质量分数不大于3%。发明人发现,若聚醚酰亚胺在复合电介质薄膜中的质量分数小于97%或有机助剂在复合电介质薄膜中的质量分数大于3%,则会由于有机助剂的团聚而减弱其对储能性能的提升效果。由此,本技术采用聚醚酰亚胺在复合电介质薄膜中的质量分数不小于97%,有机助剂在复合电介质薄膜中的质量分数不大于3%,可以避免有机助剂因为团聚倾向带来的薄膜性能恶化现象,且更大程度的提高pei在高温环境中的击穿电场强度、充放电效率和能量密度。

35.根据本发明的实施例,复合电介质薄膜厚度为5~20μm。发明人发现,若薄膜厚度

小于5μm,则薄膜表面质量会下降;若薄膜厚度大于20μm时,则内部缺陷数目过多。由此,本技术采用厚度为5~20μm的薄膜,可以提高复合电介质薄膜在高温环境中的击穿场强,充放电效率和能量密度。

36.本发明的另一个方面,本发明提出了一种制备上述复合电介质薄膜的方法。根据本发明的实施例,该方法包括:

37.s100:将聚醚酰亚胺和有机溶剂混合加热搅拌

38.该步骤中,将聚醚酰亚胺和有机溶剂混合加热搅拌,制备得到聚醚酰亚胺溶液。进一步地,加热温度为60~100℃,可以使聚醚酰亚胺充分溶解到有机溶剂中。需要说明的是,搅拌是本领域常规操作,本领域技术人员可根据实际对具体的搅拌条件进行选择,有机溶剂是本领域常规试剂,本领域技术人员可根据实际对有机溶剂的具体类型进行选择,例如有机溶剂包括n,n-二甲基甲酰胺(dmf)和n-甲基吡咯烷酮(nmp)中的至少之一。

39.根据本发明的实施例,聚醚酰亚胺溶液的固含量为100~200mg/ml。发明人发现,若聚醚酰亚胺溶液的固含量小于100mg/ml,则溶液过稀,无法成膜;若聚醚酰亚胺溶液的固含量大于200mg/ml,则溶液过黏,薄膜表面质量差。由此,本技术采用固含量为100~200mg/ml的聚醚酰亚胺溶液,可以制得内部致密、表面质量好的薄膜。

40.s200:将有机助剂和聚醚酰亚胺溶液混合

41.该步骤中,将有机助剂和上述聚醚酰亚胺溶液混合,制备得到有机助剂和聚醚酰亚胺的混合溶液。

42.s300:将混合溶液分散处理

43.该步骤中,将上述混合溶液分散处理,制备得到铸膜液,通过分散处理,使有机助剂均匀分散到聚醚酰亚胺中。进一步地,分散处理方式可以是将混合溶液置于搅拌机中加热至60~100℃,搅拌6~12小时,然后再将混合溶液在细胞粉碎仪中超声分散25~40分钟。由此,可以使有机助剂更加均匀分散在聚醚酰亚胺中,且分散处理时间短。

44.s400:将铸膜液施加在基片上

45.该步骤中,将上述铸膜液施加在基片上,制备得到湿膜。需要说明的是,施加方式是本领域常规操作方式,本领域技术人员可根据实际对具体的施加方式进行选择,例如施加方式包括超声喷涂、旋涂或流延涂布。

46.s500:对湿膜进行热处理

47.该步骤中,对上述湿膜进行热处理,以便使湿膜中的有机溶剂完全挥发,从而制备得到复合电介质薄膜。进一步地,热处理方式可以是将湿膜先置于真空烘箱中在30~50℃下处理4~8h,然后再转移至鼓风烘箱中在150~250℃下处理3~6h。发明人发现,先将湿膜置于真空烘箱中在30~50℃下处理4~8h,可以使薄膜的表面平整,然后再转移至鼓风烘箱中在150~250℃下处理3~6h,150~250℃的高温可以使湿膜中的有机溶剂完全挥发。由此,可以得到表面平整的复合电介质薄膜。

48.有机助剂是有机化合物,与pei都是有机的,二者具有良好的相容性且有机助剂在pei中分散性好,所以将有机助剂与pei混合制备的复合电介质薄膜质地均匀、缺陷少,同时因为有机助剂具有比pei更宽的带隙,所以在pei中加入有机助剂,可以提高pei在高温环境中的击穿电场强度、充放电效率和能量密度。由此,采用该方法可以制备得到质地均匀,缺陷少,在高温环境中具有高击穿场强,高充放电效率和高能量密度的复合电介质薄膜。需要

说明的是,上述针对复合电介质薄膜所描述的特征和优点同样适用于该方法,此处不再赘述。

49.本发明的第三个方面,本发明提供了一种储能电容器。根据本发明的实施例,该电容器包括上述复合电介质薄膜或采用上述方法制备的复合电介质薄膜。由此,该电容器具有更优异的高温储能性能。需要说明的是,上述针对复合电介质薄膜及其制备方法所描述的特征和优点同样适用于该电容器,此处不再赘述。

50.下面参考具体实施例,对本发明进行描述,需要说明的是,这些实施例仅仅是描述性的,而不以任何方式限制本发明。

51.实施例1

52.pei/十八胺复合电介质薄膜的制备方法如下:

53.(1)将750mg pei颗粒加入5ml n-甲基吡咯烷酮中,加热搅拌至完全溶解,得到pei溶液;

54.(2)在(1)得到的pei溶液中,加入0.1313mg十八胺,得到混合溶液;

55.(3)将(2)得到的混合溶液先置于磁力搅拌机中,加热至45℃搅拌12h,再置于细胞粉碎机中超声分散30分钟,得到铸膜液;

56.(4)将(3)得到的铸膜液,采用流延工艺刮涂之后,流延湿膜先转移至真空烘箱中于45℃烘干4h,再转移至鼓风烘箱中于220℃烘干4h,制得pei/十八胺复合电介质薄膜。

57.其中,复合电介质薄膜中,十八胺的质量占总质量的0.0175%,pei质量占总质量的99.9825%,复合电介质薄膜厚度为15μm。

58.说明:上述数据中,由于有机助剂(十八胺)质量仅为复合电介质薄膜的0.0175%,在计算十八胺质量占总质量的比例时,为了计算方便忽略了十八胺在总质量中的量,仅将pei质量750mg作为总质量计算。下面实施例同实施例1的计算方法相同。

59.实施例2

60.pei/十八胺复合电介质薄膜的制备方法如下:

61.(1)将750mg pei颗粒加入5ml n-甲基吡咯烷酮中,加热搅拌至完全溶解,得到pei溶液;

62.(2)在(1)得到的pei溶液中,加入0.2625mg十八胺,得到混合溶液;

63.(3)将(2)得到的混合溶液先置于磁力搅拌机中,加热至45℃搅拌12h,再置于细胞粉碎机中超声分散30分钟,得到铸膜液;

64.(4)将(3)得到的铸膜液,采用流延工艺刮涂之后,流延湿膜先转移至真空烘箱中于45℃烘干4h,再转移至鼓风烘箱中于220℃烘干4h,制得pei/十八胺复合电介质薄膜。

65.其中,复合电介质薄膜中,十八胺的质量占总质量的0.035%,pei质量占总质量的99.965%,复合电介质薄膜厚度为15μm。

66.实施例3

67.pei/十八胺复合电介质薄膜的制备方法如下:

68.(1)将750mg pei颗粒加入5ml n-甲基吡咯烷酮中,加热搅拌至完全溶解,得到pei溶液;

69.(2)在(1)得到的pei溶液中,加入0.3938mg十八胺,得到混合溶液;

70.(3)将(2)得到的混合溶液先置于磁力搅拌机中,加热至45℃搅拌12h,再置于细胞

粉碎机中超声分散30分钟,得到铸膜液;

71.(4)将(3)得到的铸膜液,采用流延工艺刮涂之后,流延湿膜先转移至真空烘箱中于45℃烘干4h,再转移至鼓风烘箱中于220℃烘干4h,制得pei/十八胺复合电介质薄膜。

72.其中,复合电介质薄膜中,十八胺的质量占总质量的0.0525%,pei质量占总质量的99.9475%,复合电介质薄膜厚度为15μm。

73.实施例4

74.pei/十八胺复合电介质薄膜的制备方法如下:

75.(1)将750mg pei颗粒加入5ml n-甲基吡咯烷酮中,加热搅拌至完全溶解,得到pei溶液;

76.(2)在(1)得到的pei溶液中,加入0.525mg十八胺,得到混合溶液;

77.(3)将(2)得到的混合溶液先置于磁力搅拌机中,加热至45℃搅拌12h,再置于细胞粉碎机中超声分散30分钟,得到铸膜液;

78.(4)将(3)得到的铸膜液,采用流延工艺刮涂之后,流延湿膜先转移至真空烘箱中于45℃烘干4h,再转移至鼓风烘箱中于220℃烘干4h,制得pei/十八胺复合电介质薄膜。

79.其中,复合电介质薄膜中,十八胺的质量占总质量的0.07%,pei质量占总质量的99.93%,复合电介质薄膜厚度为15μm。

80.实施例5

81.pei/十八胺复合电介质薄膜的制备方法如下:

82.(1)将750mg pei颗粒加入5ml n-甲基吡咯烷酮中,加热搅拌至完全溶解,得到pei溶液;

83.(2)在(1)得到的pei溶液中,加入0.6563mg十八胺,得到混合溶液;

84.(3)将(2)得到的混合溶液先置于磁力搅拌机中,加热至45℃搅拌12h,再置于细胞粉碎机中超声分散30分钟,得到铸膜液;

85.(4)将(3)得到的铸膜液,采用流延工艺刮涂之后,流延湿膜先转移至真空烘箱中于45℃烘干4h,再转移至鼓风烘箱中于220℃烘干4h,制得pei/十八胺复合电介质薄膜。

86.其中,复合电介质薄膜中,十八胺的质量占总质量的0.0875%,pei质量占总质量的99.9125%,复合电介质薄膜厚度为15μm。

87.实施例6

88.pei/十八胺复合电介质薄膜的制备方法如下:

89.(1)将750mg pei颗粒加入5ml n-甲基吡咯烷酮中,加热搅拌至完全溶解,得到pei溶液;

90.(2)在(1)得到的pei溶液中,加入0.7875mg十八胺,得到混合溶液;

91.(3)将(2)得到的混合溶液先置于磁力搅拌机中,加热至45℃搅拌12h,再置于细胞粉碎机中超声分散30分钟,得到铸膜液;

92.(4)将(3)得到的铸膜液,采用流延工艺刮涂之后,流延湿膜先转移至真空烘箱中于45℃烘干4h,再转移至鼓风烘箱中于220℃烘干4h,制得pei/十八胺复合电介质薄膜。

93.其中,复合电介质薄膜中,十八胺的质量占总质量的0.105%,pei质量占总质量的99.895%,复合电介质薄膜厚度为15μm。

94.实施例7

95.pei/油酸+十八胺(油酸与十八胺质量比为5:1)薄膜的制备方法,包括以下步骤:

96.(1)将750mg pei颗粒加入5ml n-甲基吡咯烷酮中,加热搅拌至完全溶解,得到pei溶液;

97.(2)在(1)得到的pei溶液中,加入0.375mg油酸和0.075mg十八胺,得到混合溶液;

98.(3)将(2)得到的混合溶液先置于磁力搅拌机中,加热至45℃搅拌12h,再置于细胞粉碎机中超声分散30分钟,得到铸膜液;

99.(4)将(3)得到的铸膜液,采用流延工艺刮涂之后,流延湿膜先转移至真空烘箱中于45℃烘干4h,再转移至鼓风烘箱中于220℃烘干4h,制得pei/油酸+十八胺复合电介质薄膜。

100.其中,复合电介质薄膜中有机助剂(油酸+十八胺)的质量占总质量的0.06%,pei质量占总质量的99.94%,复合电介质薄膜厚度为15μm。

101.实施例8

102.pei/油酸+十八胺(油酸与十八胺质量比为5:1)薄膜的制备方法,包括以下步骤:

103.(1)将750mg pei颗粒加入5ml n-甲基吡咯烷酮中,加热搅拌至完全溶解,得到pei溶液;

104.(2)在(1)得到的pei溶液中,加入0.75mg油酸和0.15mg十八胺,得到混合溶液;

105.(3)将(2)得到的混合溶液先置于磁力搅拌机中,加热至45℃搅拌12h,再置于细胞粉碎机中超声分散30分钟,得到铸膜液;

106.(4)将(3)得到的铸膜液,采用流延工艺刮涂之后,流延湿膜先转移至真空烘箱中于45℃烘干4h,再转移至鼓风烘箱中于220℃烘干4h,制得pei/油酸+十八胺复合电介质薄膜。

107.其中,复合电介质薄膜中有机助剂(油酸+十八胺)的质量占总质量的0.12%,pei质量占总质量的99.88%,复合电介质薄膜厚度为15μm。

108.实施例9

109.pei/油酸+十八胺(油酸与十八胺质量比为5:1)薄膜的制备方法,包括以下步骤:

110.(1)将750mg pei颗粒加入5ml n-甲基吡咯烷酮中,加热搅拌至完全溶解,得到pei溶液;

111.(2)在(1)得到的pei溶液中,加入1.125mg油酸和0.225mg十八胺,得到混合溶液;

112.(3)将(2)得到的混合溶液先置于磁力搅拌机中,加热至45℃搅拌12h,再置于细胞粉碎机中超声分散30分钟,得到铸膜液;

113.(4)将(3)得到的铸膜液,采用流延工艺刮涂之后,流延湿膜先转移至真空烘箱中于45℃烘干4h,再转移至鼓风烘箱中于220℃烘干4h,制得pei/油酸+十八胺复合电介质薄膜。

114.其中,复合电介质薄膜中有机助剂(油酸+十八胺)的质量占总质量的0.18%,pei质量占总质量的99.82%,复合电介质薄膜厚度为15μm。

115.实施例10

116.pei/油酸+十八胺(油酸与十八胺质量比为5:1)薄膜的制备方法,包括以下步骤:

117.(1)将750mg pei颗粒加入5ml n-甲基吡咯烷酮中,加热搅拌至完全溶解,得到pei溶液;

118.(2)在(1)得到的pei溶液中,加入1.5mg油酸和0.3mg十八胺,得到混合溶液;

119.(3)将(2)得到的混合溶液先置于磁力搅拌机中,加热至45℃搅拌12h,再置于细胞粉碎机中超声分散30分钟,得到铸膜液;

120.(4)将(3)得到的铸膜液,采用流延工艺刮涂之后,流延湿膜先转移至真空烘箱中于45℃烘干4h,再转移至鼓风烘箱中于220℃烘干4h,制得pei/油酸+十八胺复合电介质薄膜。

121.其中,复合电介质薄膜中有机助剂(油酸+十八胺)的质量占总质量的0.24%,pei质量占总质量的99.76%,复合电介质薄膜厚度为15μm。

122.实施例11

123.pei/油酸+十八胺(油酸与十八胺质量比为5:1)薄膜的制备方法,包括以下步骤:

124.(1)将750mg pei颗粒加入5ml n-甲基吡咯烷酮中,加热搅拌至完全溶解,得到pei溶液;

125.(2)在(1)得到的pei溶液中,加入1.875mg油酸和0.375mg十八胺,得到混合溶液;

126.(3)将(2)得到的混合溶液先置于磁力搅拌机中,加热至45℃搅拌12h,再置于细胞粉碎机中超声分散30分钟,得到铸膜液;

127.(4)将(3)得到的铸膜液,采用流延工艺刮涂之后,流延湿膜先转移至真空烘箱中于45℃烘干4h,再转移至鼓风烘箱中于220℃烘干4h,制得pei/油酸+十八胺复合电介质薄膜。

128.其中,复合电介质薄膜中有机助剂(油酸+十八胺)的质量占总质量的0.3%,pei质量占总质量的99.7%,复合电介质薄膜厚度为15μm。

129.图1是实施例11制备的复合电介质薄膜截面的sem图;图2是实施例11的复合电介质薄膜截面的tem图。从图1可以看出薄膜截面平整,无内部缺陷,从图2可以看出薄膜内有机助剂分散均匀,无明显团聚。

130.实施例12

131.pei/油酸+十八胺(油酸与十八胺质量比为5:1)薄膜的制备方法,包括以下步骤:

132.(1)将750mg pei颗粒加入5ml n-甲基吡咯烷酮中,加热搅拌至完全溶解,得到pei溶液;

133.(2)在(1)得到的pei溶液中,加入2.25mg油酸和0.45mg十八胺,得到混合溶液;

134.(3)将(2)得到的混合溶液先置于磁力搅拌机中,加热至45℃搅拌12h,再置于细胞粉碎机中超声分散30分钟,得到铸膜液;

135.(4)将(3)得到的铸膜液,采用流延工艺刮涂之后,流延湿膜先转移至真空烘箱中于45℃烘干4h,再转移至鼓风烘箱中于220℃烘干4h,制得pei/油酸+十八胺复合电介质薄膜。

136.其中,复合电介质薄膜中有机助剂(油酸+十八胺)的质量占总质量的0.36%,pei质量占总质量的99.64%,复合电介质薄膜厚度为15μm。

137.实施例13

138.pei/油酸+十八胺(油酸与十八胺质量比为5:1)薄膜的制备方法,包括以下步骤:

139.(1)将750mg pei颗粒加入5ml n-甲基吡咯烷酮中,加热搅拌至完全溶解,得到pei溶液;

140.(2)在(1)得到的pei溶液中,加入2.625mg油酸和0.525mg十八胺,得到混合溶液;

141.(3)将(2)得到的混合溶液先置于磁力搅拌机中,加热至45℃搅拌12h,再置于细胞粉碎机中超声分散30分钟,得到铸膜液;

142.(4)将(3)得到的铸膜液,采用流延工艺刮涂之后,流延湿膜先转移至真空烘箱中于45℃烘干4h,再转移至鼓风烘箱中于220℃烘干4h,制得pei/油酸+十八胺复合电介质薄膜。

143.其中,复合电介质薄膜中有机助剂(油酸+十八胺)的质量占总质量的0.42%,pei质量占总质量的99.58%,复合电介质薄膜厚度为15μm。

144.实施例14

145.pei/油酸+十八胺(油酸与十八胺质量比为5:1)薄膜的制备方法,包括以下步骤:

146.(1)将750mg pei颗粒加入5ml n-甲基吡咯烷酮中,加热搅拌至完全溶解,得到pei溶液;

147.(2)在(1)得到的pei溶液中,加入3.0mg油酸和0.6mg十八胺,得到混合溶液;

148.(3)将(2)得到的混合溶液先置于磁力搅拌机中,加热至45℃搅拌12h,再置于细胞粉碎机中超声分散30分钟,得到铸膜液;

149.(4)将(3)得到的铸膜液,采用流延工艺刮涂之后,流延湿膜先转移至真空烘箱中于45℃烘干4h,再转移至鼓风烘箱中于220℃烘干4h,制得pei/油酸+十八胺复合电介质薄膜。

150.其中,复合电介质薄膜中有机助剂(油酸+十八胺)的质量占总质量的0.48%,pei质量占总质量的99.52%,复合电介质薄膜厚度为15μm。

151.实施例15

152.pei/油酸+十八胺(油酸与十八胺质量比为5:1)薄膜的制备方法,包括以下步骤:

153.(1)将750mg pei颗粒加入5ml n-甲基吡咯烷酮中,加热搅拌至完全溶解,得到pei溶液;

154.(2)在(1)得到的pei溶液中,加入3.375mg油酸和0.675mg十八胺,得到混合溶液;

155.(3)将(2)得到的混合溶液先置于磁力搅拌机中,加热至45℃搅拌12h,再置于细胞粉碎机中超声分散30分钟,得到铸膜液;

156.(4)将(3)得到的铸膜液,采用流延工艺刮涂之后,流延湿膜先转移至真空烘箱中于45℃烘干4h,再转移至鼓风烘箱中于220℃烘干4h,制得pei/油酸+十八胺复合电介质薄膜。

157.其中,复合电介质薄膜中有机助剂(油酸+十八胺)的质量占总质量的0.54%,pei质量占总质量的99.46%,复合电介质薄膜厚度为15μm。

158.实施例16

159.pei/油酸+十八胺(油酸与十八胺质量比为5:1)薄膜的制备方法,包括以下步骤:

160.(1)将750mg pei颗粒加入5ml n-甲基吡咯烷酮中,加热搅拌至完全溶解,得到pei溶液;

161.(2)在(1)得到的pei溶液中,加入3.75mg油酸和0.75mg十八胺,得到混合溶液;

162.(3)将(2)得到的混合溶液先置于磁力搅拌机中,加热至45℃搅拌12h,再置于细胞粉碎机中超声分散30分钟,得到铸膜液;

163.(4)将(3)得到的铸膜液,采用流延工艺刮涂之后,流延湿膜先转移至真空烘箱中于45℃烘干4h,再转移至鼓风烘箱中于220℃烘干4h,制得pei/油酸+十八胺复合电介质薄膜。

164.其中,复合电介质薄膜中有机助剂(油酸+十八胺)的质量占总质量的0.6%,pei质量占总质量的99.4%,复合电介质薄膜厚度为15μm。

165.实施例17

166.pei/油酸+十八胺(油酸与十八胺质量比为5:1)薄膜的制备方法,包括以下步骤:

167.(1)将750mg pei颗粒加入5ml n-甲基吡咯烷酮中,加热搅拌至完全溶解,得到pei溶液;

168.(2)在(1)得到的pei溶液中,加入11.25mg油酸和2.25mg十八胺,得到混合溶液;

169.(3)将(2)得到的混合溶液先置于磁力搅拌机中,加热至45℃搅拌12h,再置于细胞粉碎机中超声分散30分钟,得到铸膜液;

170.(4)将(3)得到的铸膜液,采用流延工艺刮涂之后,流延湿膜先转移至真空烘箱中于45℃烘干4h,再转移至鼓风烘箱中于220℃烘干4h,制得pei/油酸+十八胺复合电介质薄膜。

171.其中,复合电介质薄膜中有机助剂(油酸+十八胺)的质量占总质量的1.8%,pei质量占总质量的98.2%,复合电介质薄膜厚度为15μm。

172.实施例18

173.pei/油酸+十八胺(油酸与十八胺质量比为5:1)薄膜的制备方法,包括以下步骤:

174.(1)将750mg pei颗粒加入5ml n-甲基吡咯烷酮中,加热搅拌至完全溶解,得到pei溶液;

175.(2)在(1)得到的pei溶液中,加入18.75mg油酸和3.75mg十八胺,得到混合溶液;

176.(3)将(2)得到的混合溶液先置于磁力搅拌机中,加热至45℃搅拌12h,再置于细胞粉碎机中超声分散30分钟,得到铸膜液;

177.(4)将(3)得到的铸膜液,采用流延工艺刮涂之后,流延湿膜先转移至真空烘箱中于45℃烘干4h,再转移至鼓风烘箱中于220℃烘干4h,制得pei/油酸+十八胺复合电介质薄膜。

178.其中,复合电介质薄膜中有机助剂(油酸+十八胺)的质量占总质量的3%,pei质量占总质量的97%,复合电介质薄膜厚度为15μm。

179.实施例19

180.pei/十二胺复合电介质薄膜的制备方法如下:

181.(1)将750mg pei颗粒加入5ml n-甲基吡咯烷酮中,加热搅拌至完全溶解,得到pei溶液;

182.(2)在(1)得到的pei溶液中,加入2.25mg十二胺,得到混合溶液;

183.(3)将(2)得到的混合溶液先置于磁力搅拌机中,加热至45℃搅拌12h,再置于细胞粉碎机中超声分散30分钟,得到铸膜液;

184.(4)将(3)得到的铸膜液,采用流延工艺刮涂之后,流延湿膜先转移至真空烘箱中于45℃烘干4h,再转移至鼓风烘箱中于220℃烘干4h,制得pei/十二胺复合电介质薄膜。

185.其中,复合电介质薄膜中,十二胺的质量占总质量的0.3%,pei质量占总质量的

99.7%,复合电介质薄膜厚度为15μm。

186.实施例20

187.pei/十二酸复合电介质薄膜的制备方法如下:

188.(1)将750mg pei颗粒加入5ml n-甲基吡咯烷酮中,加热搅拌至完全溶解,得到pei溶液;

189.(2)在(1)得到的pei溶液中,加入2.25mg十二酸,得到混合溶液;

190.(3)将(2)得到的混合溶液先置于磁力搅拌机中,加热至45℃搅拌12h,再置于细胞粉碎机中超声分散30分钟,得到铸膜液;

191.(4)将(3)得到的铸膜液,采用流延工艺刮涂之后,流延湿膜先转移至真空烘箱中于45℃烘干4h,再转移至鼓风烘箱中于220℃烘干4h,制得pei/十二酸复合电介质薄膜。

192.其中,复合电介质薄膜中,十二酸的质量占总质量的0.3%,pei质量占总质量的99.7%,复合电介质薄膜厚度为15μm。

193.实施例21

194.pei/油胺复合电介质薄膜的制备方法如下:

195.(1)将750mg pei颗粒加入5ml n-甲基吡咯烷酮中,加热搅拌至完全溶解,得到pei溶液;

196.(2)在(1)得到的pei溶液中,加入2.25mg油胺,得到混合溶液;

197.(3)将(2)得到的混合溶液先置于磁力搅拌机中,加热至45℃搅拌12h,再置于细胞粉碎机中超声分散30分钟,得到铸膜液;

198.(4)将(3)得到的铸膜液,采用流延工艺刮涂之后,流延湿膜先转移至真空烘箱中于45℃烘干4h,再转移至鼓风烘箱中于220℃烘干4h,制得pei/油胺复合电介质薄膜。

199.其中,复合电介质薄膜中,油胺的质量占总质量的0.3%,pei质量占总质量的99.7%,复合电介质薄膜厚度为15μm。

200.实施例22

201.pei/十八酸复合电介质薄膜的制备方法如下:

202.(1)将750mg pei颗粒加入5ml n-甲基吡咯烷酮中,加热搅拌至完全溶解,得到pei溶液;

203.(2)在(1)得到的pei溶液中,加入2.25mg十八酸,得到混合溶液;

204.(3)将(2)得到的混合溶液先置于磁力搅拌机中,加热至45℃搅拌12h,再置于细胞粉碎机中超声分散30分钟,得到铸膜液;

205.(4)将(3)得到的铸膜液,采用流延工艺刮涂之后,流延湿膜先转移至真空烘箱中于45℃烘干4h,再转移至鼓风烘箱中于220℃烘干4h,制得pei/十八酸复合电介质薄膜。

206.其中,复合电介质薄膜中,十八酸的质量占总质量的0.3%,pei质量占总质量的99.7%,复合电介质薄膜厚度为15μm。

207.对比例1

208.pei薄膜的制备方法如下:

209.(1)将750mg pei颗粒加入5ml n-甲基吡咯烷酮中,加热搅拌至完全溶解,得到pei溶液;

210.(2)将(1)得到的铸膜液,采用流延工艺刮涂之后,流延湿膜先转移至真空烘箱中

于45℃烘干4h,再转移至鼓风烘箱中于220℃烘干4h,制得pei电介质薄膜。

211.pei薄膜厚度为15μm。

212.对实施例1-22和对比例1制备的电介质薄膜性能进行测定,具体地,通过真空蒸镀的方式在制得的电介质薄膜的表面蒸镀铜电极,并进行各项性能测试。

213.通过polyk极化曲线/击穿测试仪测试制得电介质薄膜的高温储能性能,包括击穿场强、100hz电场下的能量密度和充放电效率,通过油浴加热的方式控制样品温度(150℃)。

214.实施例1-22和对比例1制备的电介质薄膜性能测定结果见表1。

215.表1

216.编号击穿场强(mv/m)储能密度(j/cm3)充放电效率(%)实施例1476.663.3086.0实施例2499.863.8087.6实施例3518.844.1086.0实施例4510.184.0085.0实施例5496.143.8087.4实施例6479.623.486.4实施例7493.613.2182.3实施例8515.483.9684.5实施例9536.454.2885.2实施例10535.704.2885.1实施例11530.054.2885.0实施例12524.234.1282.7实施例13518.234.0782.5实施例14515.874.0383.2实施例15511.463.9180.2实施例16510.923.7779.6实施例17509.633.7879.5实施例18502.963.7878.0实施例19508.693.9384.7实施例20491.213.7583.1实施例21538.634.3185.4实施例22513.344.0285.2对比例1466.433.1875.0

217.从表1可以看出,实施例1-22制备的复合电介质薄膜的击穿场强、储能密度和充放电效率均高于对比例1的pei电介质薄膜,说明本技术将pei和有机助剂混合制备的复合电介质薄膜,在高温环境中具有高击穿场强,高充放电效率和高能量密度,当然,可以预见的是有机助剂的添加在室温下也可以有效提高pei的击穿场强、能量密度和充放电效率。

218.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不

必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

219.尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1