多区域微分负阻特性的氮化镓基共振隧穿二极管及制作方法

1.本发明属于半导体器件技术领域,特别涉及一种氮化镓基共振隧穿二极管,可用于多值逻辑数字电路和存储器中。

背景技术:

2.共振隧穿二极管是一种垂直结构量子效应器件,具有微分负阻特性、低的结电容、短的载流子输运时间、单极性输运等特征,工作频率可达太赫兹频段。基于共振隧穿二极管器件制备的振荡器具有高频低功耗优势,是实现太赫兹辐射源的途径之一,在安检探测、光谱成像、宽带无线通信和电路设计中具有广泛应用。与gaas材料相比,gan材料具有宽禁带、高饱和电子速度、高热稳定性的优势,gan共振隧穿二极管可在室温下实现更高高频和更高高功率输出。gan材料具有不同的晶体结构和极化特性及多种晶面,给器件结构设计带来更大的自由度。对gan共振隧穿二极管中与垂直输运相关的物理机制进行研究,是实现复杂结构gan量子级联激光器的基础。

3.高峰谷电流比微分负阻特性也为gan数字电路设计提供了支撑。gan共振隧穿二极管微分负阻特性的出现依赖于双势垒单量子阱中的分立能级与发射极二维电子气能级的对齐,理论上可以实现多次对齐过程,进而出现多区域微分负阻特性,这为实现多值逻辑数字电路提供了基础,可以较少的器件数目实现电路功能。但是,由于氮化物材料强的极化效应和能带的不对称性,一般情况下只能出现一个微分负阻区域。

4.为了实现多区域微分负阻特性gan共振隧穿二极管,可以采用多量子阱结构。该结构器件输出特性中,不同区域微分负阻特性的峰值电流和峰谷电流比差别太大,很难应用于数字逻辑电路的单片集成中。此外,也可以采用gan共振隧穿二极管在同一晶圆上的串联集成来实现多区域微分负阻特性,但这对外延材料片上厚度均匀性和分布波动性的要求极高,给外延生长和器件制造工艺提出了技术挑战。常规的gan共振隧穿二极管结构如图1所示,其自下而上包括衬底、gan外延层、n

+

gan发射极欧姆接触层、第一gan隔离层、第一algan势垒层、gan量子阱层、第二algan势垒层、第二gan隔离层、n

+

gan集电极欧姆接触层和集电极电极,在n

+

gan发射极欧姆接触层上设有环形发射极电极。该器件存在以下缺点:

5.一是很难实现两个峰值电流和峰谷电流比相接近的微分负阻特性,不能单独应用于多逻辑数字电路中;

6.二是需要通过片上器件的串联工艺集成来实现多区域微分负阻特性,不仅对器件性能的片上一致性要求极高,而且需要消耗大量晶圆面积,同时需要金属互联,器件工艺复杂,容错率低;

7.三是要通过多量子阱结构实现多区域微分负阻特性,造成器件微分负阻特性的峰值电流和峰谷电流比差别太大,不适合数字电路的设计,同时多量子阱材料的外延生长会出现材料厚度大的波动和分布不均问题;

8.四是微分负阻特性存在自激振荡现象,器件输出特性曲线有“椅子状”的凸起,导致器件性能不稳定、可靠性低。

技术实现要素:

9.本发明目的在于针对上述已有技术的缺点,提出一种多区域微分负阻特性的氮化镓基共振隧穿二极管及制作方法,以提升器件集成度和可靠性,降低对多量子阱材料厚度波动的要求,避免片上器件串联所需的金属互联工艺复杂和器件性能不一致,实现多个峰值电流和峰谷电流比接近相同的微分负阻效应。

10.本发明的技术方案是这样实现的:

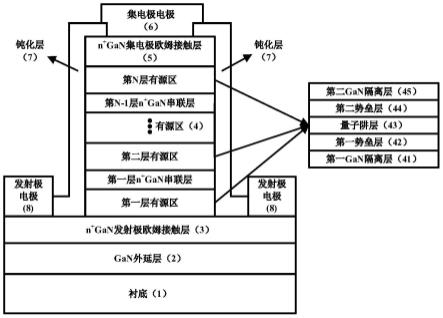

11.1、一种多区域微分负阻效应的氮化镓基共振隧穿二极管,自下而上包括衬底、gan外延层、发射极欧姆接触层、有源区、集电极欧姆接触层、集电极电极、有源区的两侧为环形发射极电极;有源区到集电极电极为刻蚀形成的圆柱台面,该圆柱台面外部包裹有钝化层,其特征在于:

12.所述有源区采用由n层有源区和n-1层n

+

gan串联层交替排列组成的复合结构,每两层有源区之间通过掺杂浓度为1

×

10

19

cm-3-5

×

10

20

cm-3

,厚度为30nm-200nm的n

+

gan串联层连接,以实现多个峰值电流和峰谷电流比相接近的微分负阻特性,其中n≥2。

13.进一步,所述复合结构的有源区,其每一层自下而上均包括第一隔离层、第一势垒层、量子阱层、第二势垒层和第二隔离层;

14.该第一隔离层和第二隔离层的厚度均为4nm-15nm的gan;

15.该第一势垒层和第二势垒层的组分一致,其厚度均为1nm-3nm,且厚度相同;

16.该量子阱层采用组分v在0%-100%之间的invga

1-v

n,其厚度为1nm-3nm。

17.进一步,所述第一势垒层和第二势垒层的材料相同,均可采用sc

x

al

1-x

n、y

x

al

1-x

n、bwalygazn中的任意一种,其组分x均在5%-25%之间,组分w、y、z均在0%-100%之间,且满足w+y+z=100%。

18.进一步,所述集电极欧姆接触层,其掺杂浓度为5

×

10

19

cm-3-5

×

10

20

cm-3

,厚度为50nm-200nm的n

+

gan;所述发射极欧姆接触层,其掺杂浓度为5

×

10

19

cm-3-5

×

10

20

cm-3

,厚度为50nm-200nm的n

+

gan;所述gan外延层,其厚度为500nm-5000nm;

19.进一步,所述钝化层采用sin材料、al2o3材料、hfo2材料中的任意一种材料;所述衬底采用自支撑氮化镓单晶材料、自支撑氮化铝单晶材料、蓝宝石材料、碳化硅材料、硅材料、氮化硼材料、金刚石材料中的任意一种材料。

20.2、一种多微分负阻效应的氮化镓基共振隧穿二极管的制作方法,其特征在于,包括如下步骤:

21.1)采用分子束外延方法或金属有机物化学气相淀积方法在衬底上外延生长500nm-5000nm的gan外延层;

22.2)采用分子束外延方法,在gan外延层上生长n

+

gan发射极欧姆接触层,其厚度为50nm-200nm,掺杂浓度为5

×

10

19

cm-3-5

×

10

20

cm-3

;

23.3)采用分子束外延方法,在n

+

gan发射极欧姆接触层上交替生长多层复合结构的有源区:

24.3a)生长第一层有源区:

25.3a1)在n

+

gan发射极欧姆接触层上生长厚度为4nm-15nm的gan第一隔离层;

26.3a2)在gan第一隔离层上生长厚度为组分x在5%-25%之间、厚度为1nm-3nm的sc

x

al

1-x

n或y

x

al

1-x

n;或组分w、y、z在0%-100%,w+y+z=100%,厚度为1nm-3nm的bwalygazn

的第一势垒层;

27.3a3)在第一势垒层上生长组分v在0%-100%之间、厚度为1nm-3nm的invga

1-v

n量子阱层;

28.3a4)在量子阱层上生长组分和厚度与第一势垒层相同的第二势垒层;

29.3a5)在第二势垒层上生长厚度为4nm-15nm的gan第二隔离层,完成第一层有源区的生长;

30.3b)采用分子束外延方法,在第一层有源区上生长掺杂浓度为1

×

10

19

cm-3-5

×

10

20

cm-3

,厚度为30nm-200nm的第一层n

+

gan串联层;

31.3c)在第一层n

+

gan串联层上按照3a)的工艺流程生成第二层有源区,完成两层有源区和一层串联层的复合结构有源区生长;依次循环生长,最终形成具有n层有源区和n-1层串联层的多层复合结构的有源区;

32.4)采用分子束外延方法,在复合结构的有源区上生长n

+

gan集电极欧姆接触层,其厚度为50nm-200nm,掺杂浓度为5

×

10

19

cm-3-5

×

10

20

cm-3

;

33.5)采用传统光学光刻工艺,在n

+

gan集电极欧姆接触层上,形成器件台面隔离图案,以光刻胶为掩膜,采用感应耦合等离子体刻蚀方法,使用bcl3/cl2气体源,刻蚀外延材料,形成深度为650nm-1200nm的台面隔离;

34.6)采用电子束光刻,在n

+

gan集电极欧姆接触层上,形成直径为0.5μm-20μm的圆形图形,以光刻胶为掩膜,采用电子束蒸发方法在n

+

gan集电极欧姆接触层上蒸发ti/au/ni金属层,形成集电极电极,再以金属为掩膜,采用感应耦合等离子体刻蚀方法,使用bcl3/cl2气体源,刻蚀深度至n

+

gan发射极欧姆接触层,形成从第一层有源层到集电极电极的圆柱台面;

35.7)采用传统光学光刻工艺,在n

+

gan发射极欧姆接触层上,形成内圆周距圆柱台面3μm的圆环图形,以光刻胶为掩膜,采用电子束蒸发方法在n

+

gan发射极欧姆接触层(3)上蒸发ti/au金属层,形成发射极电极;

36.8)采用等离子体增强化学气相沉积法或原子层淀积工艺,在n

+

gan发射极欧姆接触层至集电极电极的表面淀积厚度为50nm-200nm的钝化层;

37.9)采用传统光学光刻工艺,在钝化层上形成发射极电极通孔图形。以光刻胶为掩膜,采用反应离子刻蚀方法,使用sf6气体源,形成发射极电极通孔;

38.10)采用电子束光刻工艺,在圆柱台面钝化层上形成直径为200nm-18μm的圆形图案。以光刻胶为掩膜,采用反应离子刻蚀方法,使用sf6气体源,形成集电极电极通孔;

39.11)采用传统光学光刻工艺,在器件表面形成发射极和集电极pad图形,以光刻胶为掩膜,采用电子束蒸发方法在整个器件表面蒸发ti/au金属层,形成发射极和集电极pad,完成器件制备。

40.本发明与现有技术相比具有如下优点:

41.1、本发明由于设置由n层有源区和n-1层n

+

gan串联层组成的多层复合结构有源区,可通过每个有源区发生的共振隧穿现象,使用单个器件实现多区域微分负阻特性,不仅可避免在水平方向上用多个器件的片上串联集成,节省晶圆面积,提高器件集成度,而且能避免片上器件集成工艺的金属互连,制备工艺简单,容错率提升。

42.2、本发明的多层复合结构有源区,由于其每个有源区和串联层均是在外延方向上

200nm的n

+

gan;

60.所述gan外延层2,其厚度为500nm-5000nm;

61.所述钝化层7采用sin材料、al2o3材料、hfo2材料中的任意一种材料;

62.所述衬底1采用自支撑氮化镓单晶材料、自支撑氮化铝单晶材料、蓝宝石材料、碳化硅材料、硅材料、氮化硼材料、金刚石材料中的任意一种材料。

63.参照图3,本发明制作多区域微分负阻特性的氮化镓基共振隧穿二极管给出如下6种实施例。

64.实施例一,在自支撑氮化镓单晶衬底上,制作采用sc

0.18

al

0.82

n势垒层和gan量子阱的scaln/gan两区域微分负阻特性的氮化镓基共振隧穿二极管。

65.步骤一,生长gan外延层。

66.采用分子束外延方法,在自支撑氮化镓衬底上,生长厚度为1500nm的gan外延层。

67.生长gan外延层采用的工艺条件是:温度为700℃,镓束流平衡蒸气压为8.0

×

10-7

torr,氮气流量为1.8sccm,氮等离子体射频源功率为375w。

68.步骤二,生长n

+

gan发射极欧姆接触层。

69.采用分子束外延方法,在gan外延层上生长厚度为100nm,掺杂浓度1

×

10

20

cm-3

的n

+

gan发射极欧姆接触层。

70.生长n

+

gan发射极欧姆接触层的工艺条件是:温度为700℃,镓束流平衡蒸气压为8.0

×

10-7

torr,硅束流平衡蒸气压为3.5

×

10-8

torr,氮气流量为2.3sccm,氮等离子体射频源功率为375w。

71.步骤三,生长复合有源区。

72.参照图4,本步骤的具体实施如下

73.3.1)生长第一有源区:

74.3.1.1)采用分子束外延方法,在n

+

gan发射极欧姆接触层上生长第一gan隔离层41,厚度为10nm,如图4(a),其工艺条件是:温度为700℃,镓束流平衡蒸气压为8.0

×

10-7

torr,氮气流量为2.3sccm,氮等离子体射频源功率为375w;

75.3.1.2)采用分子束外延方法,在第一gan隔离层上生长厚度为2nm,sc组分为18%的第一sc

0.18

al

0.82

n势垒层42,如图4(b),其工艺条件为:温度为700℃,氮气流量为2.3sccm,钪束流平衡蒸气压为1.5

×

10-8

torr,铝束流平衡蒸气压为2.5

×

10-7

torr,氮等离子体射频源功率为375w;

76.3.1.3)采用分子束外延方法,在第一scaln势垒层上生长厚度为2nm的gan量子阱层43,如图4(c),其工艺条件是:温度为700℃,镓束流平衡蒸气压为8.0

×

10-7

torr,氮气流量为2.3sccm,氮等离子体射频源功率为375w;

77.3.1.4)采用分子束外延方法,在gan量子阱层上生长厚度为2nm,sc组分为18%的第二sc

0.18

al

0.82

n势垒层44,如图4(d),其工艺条件是:温度为700℃,氮气流量为2.3sccm,钪束流平衡蒸气压为1.5

×

10-8

torr,铝束流平衡蒸气压为2.5

×

10-7

torr,氮等离子体射频源功率为375w;

78.3.1.5)采用分子束外延方法,在第二sc

0.18

al

0.82

n势垒层上生长第二gan隔离层45,如图4(e),其工艺条件是:温度为700℃,镓束流平衡蒸气压为8.0

×

10-7

torr,氮气流量为2.3sccm,氮等离子体射频源功率为375w;

79.3.2)采用分子束外延方法,在第一有源区上生长厚度为30nm,掺杂浓度1

×

10

20

cm-3

的n

+

gan串联层,如图4(f),其工艺条件是:温度为700℃,镓束流平衡蒸气压为8.0

×

10-7

torr,硅束流平衡蒸气压为3.5

×

10-8

torr,氮气流量为2.3sccm,氮等离子体射频源功率为375w。

80.3.3)生长第二有源区:

81.3.3.1)采用分子束外延方法,在n

+

gan串联层上生长第一gan隔离层41,厚度为10nm,如图4(g),其工艺条件是:温度为700℃,镓束流平衡蒸气压为8.0

×

10-7

torr,氮气流量为2.3sccm,氮等离子体射频源功率为375w;

82.3.3.2)采用分子束外延方法,在第一gan隔离层上生长厚度为2nm,sc组分为18%的第一sc

0.18

al

0.82

n势垒层42,如图4(h),其工艺条件是:温度为700℃,氮气流量为2.3sccm,钪束流平衡蒸气压为1.5

×

10-8

torr,铝束流平衡蒸气压为2.5

×

10-7

torr,氮等离子体射频源功率为375w;

83.3.3.3)采用分子束外延方法,在第一scaln势垒层上生长厚度为2nm的gan量子阱层43,如图4(i),其工艺条件是:温度为700℃,镓束流平衡蒸气压为8.0

×

10-7

torr,氮气流量为2.3sccm,氮等离子体射频源功率为375w;

84.3.3.4)采用分子束外延方法,在gan量子阱层上生长厚度为2nm,sc组分为18%的第二sc

0.18

al

0.82

n势垒层44,如图4(j),其工艺条件是:温度为700℃,氮气流量为2.3sccm,钪束流平衡蒸气压为1.5

×

10-8

torr,铝束流平衡蒸气压为2.5

×

10-7

torr,氮等离子体射频源功率为375w;

85.3.3.5)采用分子束外延方法,在第二sc

0.18

al

0.82

n势垒层上生长第二gan隔离层45,如图4(k),其工艺条件是:温度为700℃,镓束流平衡蒸气压为8.0

×

10-7

torr,氮气流量为2.3sccm,氮等离子体射频源功率为375w。

86.步骤四,生长n

+

gan集电极欧姆接触层,如图4(l)。

87.采用分子束外延方法,在复合有源区上生长厚度为100nm,掺杂浓度1

×

10

20

cm-3

的n

+

gan集电极欧姆接触层。

88.生长n

+

gan集电极欧姆接触层的工艺条件是:温度为700℃,镓束流平衡蒸气压为8.0

×

10-7

torr,硅束流平衡蒸气压为3.5

×

10-8

torr,氮气流量为2.3sccm,氮等离子体射频源功率为375w。

89.步骤五,在n

+

gan集电极欧姆接触层上匀胶、光刻、显影、刻蚀形成深度为500nm的网格状台面隔离。

90.5.1)采用光刻形成台面隔离图形:

91.5.1.1)旋涂az5214光刻胶,先在转速为500rad/min,加速度为1000rad2/min的条件下旋涂3s;再在转速为4000rad/min,加速度为2000rad2/min的条件下旋涂30s,再在95℃下烘固90s;

92.5.1.2)采用传统光学光刻,对n

+

gan集电极欧姆接触层上的az5214光刻胶进行曝光处理;

93.5.1.3)对曝光处理后的光刻胶,采用rzx-3038显影液显影,显影时间为45s,形成网格状台面隔离图形。

94.5.2)刻蚀形成台面隔离:

95.采用感应耦合等离子体刻蚀方法,以光刻胶为掩膜,刻蚀形成深度为700nm的网格状台面隔离,其刻蚀的工艺条件是:cl2气流量为10sccm,bcl3气流量25sccm,刻蚀时间为350s。

96.步骤六,在n

+

gan集电极欧姆接触层上刻蚀至n

+

gan发射极欧姆接触层,形成直径为2μm的圆柱台面,并淀积金属形成集电极电极。

97.6.1)光刻形成圆形台面图形:

98.6.1.1)在n

+

inn集电极欧姆接触层上旋涂pmma a4光刻胶:先在转速为500rad/min,加速度为1000rad2/min的条件下旋涂3s;再在转速为4000rad/min,加速度为2000rad2/min的条件下旋涂30s,再在180℃温度下烘固90s;

99.6.1.2)采用电子束光刻方法,设定电子剂量比为750,对pmma a4光刻胶进行曝光处理;

100.6.1.3)先采用比例为3:1的四甲基二戊酮与异丙醇溶液,对曝光后的光刻胶显影120s,再用异丙醇定影30s,形成直径为2μm的圆形台面图形。

101.6.2)采用电子束蒸发方法,在圆形台面上按照的速率蒸发厚度为20/80/50nm的ti/au/ni金属,再用丙酮溶液浸泡;

102.6.3)以金属为掩膜,采用感应耦合等离子体刻蚀方法,刻蚀n

+

gan集电极欧姆接触层至n

+

gan发射极欧姆接触层,形成直径为2μm的圆柱台面,其刻蚀的工艺条件是:cl2气流量为10sccm,bcl3气流量25sccm,刻蚀时间为150s。

103.步骤七,在n

+

gan发射极欧姆接触层上形成内圆周距圆柱台面为3μm的环形发射极电极。

104.7.1)光刻形成环形发射极电极图形:

105.7.1.1)在n

+

gan发射极欧姆接触层上旋涂az5214光刻胶,先在转速为500rad/min,加速度的条件下为1000rad2/min下旋涂3s;再在转速4000rad/min,加速度为2000rad2/min条件下旋涂30s,再在95℃下烘固90s;

106.7.1.2)采用传统光学光刻,对n

+

gan发射极欧姆接触层上的az5214光刻胶进行曝光处理;

107.7.1.3)对曝光处理后的光刻胶,采用rzx-3038显影液显影45s,形成内圆周距圆柱台面为3μm的环形发射极电极图形。

108.7.2)采用电子束蒸发方法,在n

+

gan发射极欧姆接触层上按照的速率蒸发厚度为20/80nm的ti/au金属,再用丙酮溶液浸泡,形成内圆周距圆柱台面为3μm的发射极电极。

109.步骤八,淀积钝化层。

110.采用等离子体增强化学气相淀积方法,在整个器件表面淀积厚度为200nm的sin钝化层,其工艺条件是:时间为60s,压强为2200mtorr,温度为350℃,sih4流量为13.5sccm,nh3流量为10sccm,n2流量为1000sccm。

111.步骤九,在sin钝化层上光刻、刻蚀形成发射极电极通孔。

112.9.1)光刻形成发射极电极通孔图形:

113.9.1.1)在sin钝化层上旋涂az5214光刻胶,先在转速为500rad/min,加速度为1000rad2/min的条件下旋涂3s;再在转速4000rad/min,加速度为2000rad2/min条件下下旋

转30s,再在95℃下烘固90s;

114.9.1.2)采用传统光学光刻,对sin钝化层上的az5214光刻胶进行曝光处理;

115.9.1.3)对曝光处理后的光刻胶,采用rzx-3038显影液显影45s,形成内径略小于发射极电极的圆环图案;

116.9.2)采用反应离子刻蚀方法,以光刻胶为掩膜,刻蚀sin钝化层至发射极电极金属表面,形成发射极电极通孔,其工艺条件是:压强为1500mtorr,功率为200w,sf6流量为8sccm,chf3为10sccm,he流量为150sccm。

117.步骤十,在sin的钝化层上制备直径为1μm的集电极电极通孔。

118.10.1)光刻形成集电极电极通孔图形:

119.10.1a)在sin的钝化层上旋涂pmma a4光刻胶,即先在转速为500rad/min,加速度为1000rad2/min的条件下旋涂3s;再在转速4000rad/min,加速度为2000rad2/min的条件下旋涂30s,再在180℃下烘固90s;

120.10.1b)设定电子剂量比为750,采用电子束光刻方法对pmma a4光刻胶进行曝光处理;

121.10.1c)对曝光处理后的光刻胶,先采用比例为3:1的四甲基二戊酮与异丙醇溶液显影120s,再采用异丙醇定影30s,形成集电极电极通孔图形;

122.10.2)以光刻胶为掩膜,采用反应离子刻蚀方法刻蚀sin钝化层至集电极电极金属

123.表面,

124.形成直径为1μm集电极电极通孔,其工艺条件是:压强为1500mtorr,功率为200w,sf6流量为8sccm,chf3为10sccm,he流量为150sccm。

125.步骤十一,在发射极电极通孔和集电极电极通孔上引出发射极电极pad和集电极电极pad,完成器件制作。

126.11.1)光刻形成发射极、集电极电极金属pad图形:

127.11.1a)在发射极、集电极通孔上旋涂az5214光刻胶,即先在转速为500rad/min,加速度为1000rad2/min的条件下旋涂3s;再在转速4000rad/min,加速度为2000rad2/min的条件下旋涂30s,再在95℃下烘固90s;

128.11.1b)采用传统光学光刻方法,对az5214光刻胶进行曝光处理;

129.11.1c)对曝光处理过的光刻胶,采用rzx-3038显影液显影45s,形成发射极、集电极电极金属pad图形;

130.11.2)使用电子束蒸发方法,按照的速率蒸发厚度为20/80nm的ti/au金属,而后用丙酮浸泡,形成与发射极电极和集电极电极互连的发射极电极pad和集电极电极pad,完成器件制作。

131.实施例二,在蓝宝石衬底上,制作采用y

0.20

al

0.80

n势垒层和ingan量子阱的yaln/ingan四区域微分负阻特性的氮化镓基共振隧穿二极管。

132.步骤1,生长gan外延层。

133.使用分子束外延方法,在温度为720℃,镓束流平衡蒸气压为8.5

×

10-7

torr,氮气流量为2.3sccm,氮等离子体射频源功率为375w的工艺条件下,在蓝宝石衬底上,生长厚度为5000nm的gan外延层。

134.步骤2,生长n

+

gan发射极欧姆接触层。

135.使用分子束外延方法,在温度为720℃,镓束流平衡蒸气压为8.5

×

10-7

torr,硅束流平衡蒸气压为3.2

×

10-8

torr,氮气流量为2.3sccm,氮等离子体射频源功率为375w的工艺条件下,在gan外延层上生长厚度为200nm、掺杂浓度为8

×

10

19

cm-3

的n

+

gan发射极欧姆接触层。

136.步骤3,生长四层有源区和三层n

+

gan串联层交替排列的的复合有源区。

137.参照图5,本步骤具体实施如下

138.(3.1)生长第一层有源区,如图5(a):

139.(3.1.1)使用分子束外延方法,采用温度为720℃,镓束流平衡蒸气压为8.5

×

10-7

torr,氮气流量为2.3sccm,氮等离子体射频源功率为375w的工艺条件,在n

+

gan发射极欧姆接触层上生长厚度为6nm的第一gan隔离层41;

140.(3.1.2)使用分子束外延方法,设置温度为720℃,氮气流量为2.3sccm,铱束流平衡蒸气压为1.8

×

10-8

torr,铝束流平衡蒸气压为2.3

×

10-7

torr,氮等离子体射频源功率为375w的工艺条件,在gan隔离层上生长厚度为1.5nm、y组分为20%的第一y

0.2

al

0.8

n势垒层42;

141.(3.1.3)使用分子束外延方法,设置温度为720℃,铟束流平衡蒸气压为2.0

×

10-7

torr,镓束流平衡蒸气压为8.5

×

10-7

torr,氮气流量为2.3sccm,氮等离子体射频源功率为375w的工艺条件,在第一y

0.2

al

0.8

n势垒层上生长厚度为2.5nm的ingan量子阱层43;

142.(3.1.4)使用分子束外延方法,设置温度为720℃,氮气流量为2.3sccm,铱束流平衡蒸气压为1.8

×

10-8

torr,铝束流平衡蒸气压为2.3

×

10-7

torr,氮等离子体射频源功率为375w的工艺条件,在ingan量子阱层上生长厚度为1.5nm、y组分为20%的第二y

0.2

al

0.8

n势垒层44;

143.(3.1.5)使用分子束外延方法,采用温度为720℃,镓束流平衡蒸气压为8.5

×

10-7

torr,氮气流量为2.3sccm,氮等离子体射频源功率为375w的工艺条件,在第二y

0.2

al

0.8

n势垒层上生长厚度为6nm的第二gan隔离层45;

144.(3.2)使用分子束外延方法,设置温度为720℃,镓束流平衡蒸气压为8.5

×

10-7

torr,硅束流平衡蒸气压为3.2

×

10-8

torr,氮气流量为2.3sccm,氮等离子体射频源功率为375w的工艺条件,在第一层有源区上生长厚度为50nm,掺杂浓度8

×

10

19

cm-3

的第一层n

+

gan串联层,如图5(b)。

145.(3.3)在第一层n

+

gan串联层上生长第二层有源区,如图5(c),本步骤的具体实现与步骤(3.1)相同;

146.(3.4)在第二层有源区上生长第二层n

+

gan串联层,如图5(d),本步骤的具体实现与步骤(3.2)相同;

147.(3.5)在第二层n

+

gan串联层上生长第三层有源区,如图5(e),本步骤的具体实现与步骤(3.1)相同;

148.(3.6)在第三层有源区上生长第三层n

+

gan串联层,如图5(f),本步骤的具体实现与步骤(3.2)相同;

149.(3.7)在第三层n

+

gan串联层上生长第四层有源区,如图5(g),本步骤的具体实现与步骤(3.1)相同;完成四层有源区和三层n

+

gan串联层交替排列的的复合有源区的生长。

150.步骤4,生长n

+

gan集电极欧姆接触层。

151.使用分子束外延方法,在温度为720℃,镓束流平衡蒸气压为8.5

×

10-7

torr,硅束流平衡蒸气压为3.2

×

10-8

torr,氮气流量为2.3sccm,氮等离子体射频源功率为375w的工艺条件下,在gan外延层上生长厚度为200nm、掺杂浓度为8

×

10

19

cm-3

的n

+

gan集电极欧姆接触层。

152.步骤5,在n

+

gan集电极欧姆接触层上匀胶、光刻、显影、刻蚀形成深度为800nm的网格状台面隔离。

153.(5.1)采用光刻形成台面隔离图形,本步骤的具体实现与实施例一的步骤5.1)相同。

154.(5.2)采用感应耦合等离子体刻蚀方法,以光刻胶为掩膜,采用cl2气流量为10sccm,bcl3气流量为25sccm的工艺条件,刻蚀n

+

gan集电极欧姆接触层400s,形成深度为800nm的网格状台面隔离。

155.步骤6,在n

+

gan集电极欧姆接触层上刻蚀至n

+

gan发射极欧姆接触层,形成直径为1μm的圆柱台面,并淀积金属形成集电极电极。

156.(6.1)光刻形成圆形台面图形:

157.(6.1.1)在n

+

gan集电极欧姆接触层上两次旋涂旋涂pmma a4光刻胶:第一次在转速为500rad/min,加速度为1000rad2/min的条件下旋涂3s;第二次转速为4000rad/min,加速度为2000rad2/min的条件下旋涂30s,再在180℃温度下烘固90s;

158.(6.1.2)采用电子束光刻方法,设定电子剂量比为750,对pmma a4光刻胶进行曝光处理;

159.(6.1.3)对曝光处理后的光刻胶,先采用比例为3:1的四甲基二戊酮与异丙醇溶液显影120s,再用异丙醇定影30s,形成直径为1μm的圆形台面图形。

160.(6.2)采用电子束蒸发方法,在圆形台面图形上按照的速率蒸发厚度为20/80/50nm的ti/au/ni金属,再用丙酮溶液浸泡。

161.(6.3)以金属为掩膜,采用感应耦合等离子体刻蚀方法刻蚀圆形台面图形,设置cl2气流量为10sccm,bcl3气流量25sccm,刻蚀时间为150s的工艺条件,刻蚀至n

+

gan发射极欧姆接触层,形成直径为1μm的圆柱台面。

162.步骤7,在n

+

gan发射极欧姆接触层上形成内圆周距圆柱台面为3μm的环形发射极电极。

163.本步骤的具体实现与实施例一的步骤七相同。

164.步骤8,淀积50nm的al2o3介质钝化层。

165.使用原子层淀积工艺,设置时间为40s,压力为2000mtorr,温度为300℃,al(ch3)3流量为850sccm,h2o流量为350sccm,n2流量为1000sccm,在整个器件表面淀积厚度为50nm的al2o3介质钝化层。

166.步骤9,在al2o3介质钝化层上光刻、刻蚀形成发射极电极通孔。

167.(9.1)光刻形成发射极电极通孔图形:

168.本步骤的具体实现与实施例一的步骤9.1)相同。

169.(9.2)以光刻胶为掩膜,采用反应离子刻蚀方法,设置压力为1500mtorr,功率为200w,sf6流量为8sccm,chf3为10sccm,he流量为150sccm的工艺条件,刻蚀al2o3介质钝化层至发射极电极金属表面,形成发射极电极通孔。

170.步骤10,在al2o3介质钝化层上制备直径为500nm的集电极电极通孔。

171.(10.1)光刻形成集电极电极通孔图形:

172.本步骤的具体实现与实施例一的步骤10.1)相同。

173.(10.2)以光刻胶为掩膜,采用反应离子刻蚀方法,在压力为1500mtorr,功率为200w,sf6流量为8sccm,chf3为10sccm,he流量为150sccm的工艺条件下,刻蚀al2o3介质钝化层至集电极电极金属表面,形成直径为500nm集电极电极通孔。

174.步骤11,在发射极电极、集电极电极通孔上引出发射极电极pad和集电极电极pad,完成器件制作。

175.本步骤的具体实现与实施例一的步骤十一相同。

176.实施例三,在硅衬底上,制作采用aln势垒层和gan量子阱的aln/gan六区域微分负阻特性的氮化镓基共振隧穿二极管。

177.步骤a,生长gan外延层。

178.使用分子束外延方法,在温度为650℃,镓束流平衡蒸气压为4.5

×

10-7

torr,氮气流量为1.2sccm,氮等离子体射频源功率为375w的工艺条件下,在硅衬底上,生长厚度为500nm的gan外延层。

179.步骤b,生长n

+

gan发射极欧姆接触层。

180.采用分子束外延方法,在温度为650℃、镓束流平衡蒸气压为7.5

×

10-7

torr、硅束流平衡蒸气压为3.0

×

10-8

torr、氮气流量为2.3sccm、氮等离子体射频源功率为375w的工艺条件下,在gan外延层上生长厚度为300nm、掺杂浓度为5

×

10

19

cm-3

的n

+

gan发射极欧姆接触层。

181.步骤c,生长六层有源区和五层n

+

gan串联层交替排列的的复合有源区。

182.参照图6,本步骤的具体实施如下:

183.c.1)生长第一有源区,如图6(a):

184.c.1.1)采用分子束外延方法,在温度为650℃、镓束流平衡蒸气压为7.5

×

10-7

torr、氮气流量为2.3sccm、氮等离子体射频源功率为375w的工艺条件下,在n

+

gan发射极欧姆接触层上生长厚度为4nm的第一gan隔离层41;

185.c.1.2)采用分子束外延方法,在温度为650℃、氮气流量为2.3sccm、镓束流平衡蒸气压为7.5

×

10-7

torr、铝束流平衡蒸气压为2.8

×

10-7

torr、氮等离子体射频源功率为375w的工艺条件下,在第一gan隔离层41上生长厚度为3nm的第一aln势垒层42。

186.c.1.3)采用分子束外延方法,在温度为680℃、镓束流等效平衡蒸气压为7.5

×

10-7

torr、氮气流量为2.3sccm、氮等离子体射频源功率为375w的工艺条件下,在第一aln势垒层42上生长厚度为3nm的gan量子阱层43。

187.c.1.4)采用分子束外延方法,在温度为650℃、氮气流量为2.3sccm、镓束流平衡蒸气压为7.5

×

10-7

torr、铝束流平衡蒸气压为2.8

×

10-7

torr、氮等离子体射频源功率为375w的工艺条件下,在gan量子阱层43上生长厚度为3nm的第二aln势垒层44。

188.c.1.5)采用分子束外延方法,在采用温度为530℃、氮气流量为2.3sccm、镓束流平衡蒸气压为7.5

×

10-7

torr、氮等离子体射频源功率为375w的工艺条件下,在第二aln势垒层44上生长厚度为4nm的gan隔离层45。

189.c.2)生长第一层n

+

gan串联层,如图6(b):

190.采用分子束外延方法,在温度为650℃、镓束流平衡蒸气压为7.5

×

10-7

torr、硅束流平衡蒸气压为3.0

×

10-8

torr、氮气流量为2.3sccm、氮等离子体射频源功率为375w的工艺条件下,在gan外延层上生长厚度为100nm、掺杂浓度为5

×

10

19

cm-3

的第一层n

+

gan串联层。

191.c.3)在第一层n

+

gan串联层上生长第二层有源区,如图6(c),本步骤的具体实现与步骤(c.1)相同;

192.c.4)在第二层有源区上生长第二层n

+

gan串联层,如图6(d),本步骤的具体实现与步骤(c.2)相同;

193.c.5)在第二层n

+

gan串联层上生长第三层有源区,如图6(e),本步骤的具体实现与步骤(c.1)相同;

194.c.6)在第三层有源区上生长第三层n

+

gan串联层,如图6(f)。本步骤的具体实现与步骤(c.2)相同;

195.c.7)在第三层n

+

gan串联层上生长第四层有源区,如图6(g),本步骤的具体实现与步骤(c.1)相同;

196.c.8)在第四层有源区上生长第四层n

+

gan串联层,如图6(h),本步骤的具体实现与步骤(c.2)相同。

197.c.9)在第四层n

+

gan串联层上生长第五层有源区,如图6(i),本步骤的具体实现与步骤(c.1)相同。

198.c.6)在第五层有源区上生长第五层n

+

gan串联层,如图6(j),本步骤的具体实现与步骤(c.2)相同。

199.c.7)在第五层n

+

gan串联层上生长第六层有源区,如图6(k),本步骤的具体实现与步骤(c.1)相同;完成六层有源区和五层n

+

gan串联层交替排列的的复合有源区的生长。

200.步骤d,生长n

+

gan集电极欧姆接触层。

201.采用分子束外延方法,在温度为650℃、氮气流量为2.3sccm、镓束流平衡蒸气压为7.5

×

10-7

torr、硅束流平衡蒸气压为3.0

×

10-8

torr、氮等离子体射频源功率为375w的工艺条件下,在第六层有源区上生长厚度为300nm、掺杂浓度为5

×

10

19

cm-3

的n

+

gan集电极欧姆接触层。

202.步骤e,在n

+

gan集电极欧姆接触层上匀胶、光刻、显影、刻蚀形成深度为1000nm的网格状台面隔离。

203.e.1)采用光刻形成台面隔离图形:

204.本步骤的具体实现与实施例一的步骤5.1)相同。

205.e.2)刻蚀形成台面隔离:

206.以光刻胶为掩膜,采用感应耦合等离子体刻蚀方法,cl2气流量为10sccm,bcl3气流量25sccm,刻蚀时间为500s的工艺条件下,刻蚀n

+

gan集电极欧姆接触层形成深度为1000nm的网格状台面隔离。

207.步骤f,在n

+

gan集电极欧姆接触层上刻蚀至n

+

gan发射极欧姆接触层,形成直径为4μm的圆柱台面,并淀积金属形成集电极电极。

208.f.1)光刻形成圆形台面图形:

209.f.1.1)在n

+

inn集电极欧姆接触层上,旋涂pmma a4光刻胶:先在转速为500rad/min,加速度为1000rad2/min下旋涂3s;再在转速为4000rad/min,加速度为2000rad2/min下

旋涂30s,再在180℃温度下烘固90s。

210.f.1.2)采用电子束光刻方法,设定电子剂量比为750,对pmma a4光刻胶曝光处理;

211.f.1.3)对曝光处理后的光刻胶,先采用比例为3:1的四甲基二戊酮与异丙醇溶液,显影120s,再用异丙醇定影30s,形成直径为4μm的圆形台面图形。

212.f.2)采用电子束蒸发方法,在圆形台面图形上按照的速率蒸发厚度为20/80/50nm的ti/au/ni金属,再用丙酮溶液浸泡;

213.f.3)以金属为掩膜,采用感应耦合等离子体刻蚀方法,设定cl2气流量为10sccm,bcl3气流量25sccm,刻蚀时间为150s,刻蚀n

+

inn集电极欧姆接触层至n

+

gan发射极欧姆接触层,形成直径为4μm的圆柱台面。

214.步骤g,在n

+

gan发射极欧姆接触层上形成内圆周距圆柱台面为3μm的环形发射极电极。

215.本步骤的具体实现与实施例一的步骤七相同。

216.步骤h,淀积hfo2介质钝化层。

217.使用原子层淀积工艺,设置时间为70s,温度为280℃,乙基甲胺基铪流量为1200sccm,h2o流量为110sccm,n2流量为1000sccm,在整个器件表面淀积厚度为100nm的hfo2介质钝化层。

218.步骤i,在hfo2介质钝化层上光刻、刻蚀形成发射极电极通孔。

219.i.1)光刻形成发射极电极通孔图形,其具体实现与实施例一的步骤9.1)相同。

220.i.2)以光刻胶为掩膜,设置压力为1500mtorr,功率为200w,sf6流量为8sccm,chf3为10sccm,he流量为150sccm,采用反应离子刻蚀方法,刻蚀hfo2介质钝化层至发射极电极金属表面,形成发射极电极通孔。

221.步骤j,在hfo2介质钝化层上制备直径为3μm的集电极电极通孔,如图3(l)。

222.j.1)光刻形成集电极电极通孔图形,其具体实现与实施例一的步骤10a)相同。

223.j.2)以光刻胶为掩膜,设置压力为1500mtorr,功率为200w,sf6流量为8sccm,chf3为10sccm,he流量为150sccm的工艺条件,采用反应离子刻蚀方法刻蚀hfo2介质钝化层至集电极电极金属表面,形成直径为3μm集电极电极通孔。

224.步骤k,在发射极、集电极电极通孔上引出发射极、集电极电极pad,如图3(m)。

225.本步骤的具体实现与实施例一的步骤十一相同。

226.上述三种实施例的材料外延步骤生长gan外延层除了使用分子束外延方法以外,还可以采用金属有机物化学气相淀积技术实现,以下给出使用金属有机物化学气相淀积技术生长gan外延层的三种实施例;除此之外,后续其他材料外延步骤和上述三种实施案例一样均采用分子束外延方法。

227.实施例四,在氮化硼衬底上,制作采用sc

0.18

al

0.82

n势垒层和gan量子阱的scaln/gan两区域微分负阻特性的氮化镓基共振隧穿二极管。

228.第一步,使用金属有机物化学气相淀积方法,设置温度为1000℃,压强为40torr,氨气流量为1000sccm,镓源流量为60sccm,氢气流量为2000sccm的工艺条件,在氮化硼衬底上,生长厚度为500nm的gan外延层;

229.其它后续各步骤的具体实现与实例一的对应步骤相同。

230.实施例五,在金刚石衬底上,制作采用y

0.20

al

0.80

n势垒层和ingan量子阱的yaln/

ingan四区域微分负阻特性的氮化镓基共振隧穿二极管。

231.第1步,使用金属有机物化学气相淀积方法,在温度为1300℃、压强为60torr、氨气流量为3000sccm、镓源流量为120sccm、氢气流量为5000sccm的工艺条件下,在金刚石衬底上,生长厚度为5000nm的gan外延层。

232.其它后续各步骤的具体实现与实例二的对应步骤相同。

233.实施例六,在自支撑氮化铝单晶衬底上,制作采用y

0.20

al

0.80

n势垒层和ingan量子阱的yaln/ingan四区域微分负阻特性的氮化镓基共振隧穿二极管。

234.第a步,使用金属有机物化学气相淀积方法,在温度为1100℃、压强为50torr、氨气流量为2000sccm、镓源流量为90sccm、氢气流量为3000sccm的工艺条件下,在自支撑氮化铝单晶衬底上,生长厚度为2000nm的gan外延层。

235.其它后续各步骤的具体实现与实例三的对应步骤相同。

236.本发明的效果可以通过以下测试结果进一步说明:

237.对实施例一基于自支撑氮化镓衬底上的两区域微分负阻特性的氮化镓基共振隧穿二极管进行测量,得到其i-v直流特性曲线,如图7所示。

238.从图7可以得到以下结论:

239.第一,本实例由2层有源区和1层n

+

gan串联层组成的双层复合结构有源区,通过每个有源区发生的共振隧穿现象,可使用单个器件实现了两区域微分负阻特性,节省了晶圆面积,器件集成度高,而且能避免片上器件集成工艺的金属互连,制备工艺简单,容错率得到提升;

240.第二,本实例由于其2层有源区和1层n

+

gan串联层均是在外延方向上实现,保证了外延材料厚度的一致性,使得器件成活率和可靠性得以提升;

241.第三,本发实例由于采用1层n

+

gan串联层在垂直方向上连通2层有源区,通过调节串联层厚度和掺杂浓度,可改变共振隧穿二极管微分负阻区的自激振荡频率,消除了输出特性曲线“椅子状”的凸起,提高了器件稳定性和可靠性

242.由上述对两区域微分负阻特性的氮化镓基共振隧穿二极管进行测量结果可知,对于大于两层有源区的多层复合有源区结构的多区域微分负阻特性的氮化镓基共振隧穿二极管均会具有比实施例一更优的效果。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1