发光二极管封装器件及发光装置的制作方法

1.本发明涉及一种发光装置封装件和一种利用该发光装置封装器件的发光装置。

背景技术:

2.发光二极管(led)是当今最热门的光源技术之一,可用于照明装置的光源,而且也用于各种电子产品的光源,如被广泛地用作于诸如tv、蜂窝电话、pc、笔记本pc、个人数字助理(pda)等的各种显示装置的光源。缩小led装置的尺寸可以提升显示的分辨率,从而扩大led显示屏的应用领域,如手机,车载面板,电视,电脑,视频会议等。

3.专利文献wo2017150804a1公开了一种发光装置,其将led芯片固定在封装基板上,然后进行焊线并填充封装层。该发光二极管封装结构中焊线需要占用一定的面积,因此封装尺寸一般较大。

4.专利文献cn107134469a公开另一种发光二极管装置,其采用倒装led芯片作为光源,可以在一定程度上缩小发光二极管装置的尺寸。不过,该发光二极管装置包括多个led芯片,每个led芯片的电极将直接与电路板固晶连接,因此对电路板的线路精度、固晶精度等有较高的要求,如此一方面增加了难度,降低了良率,另一方面增加了成本。

技术实现要素:

5.本发明的目的,在于提供一种无基板的发光二极管封装器件及其制作方法。

6.根据本发明的第一个方面,发光二极管封装器件,包括:彼此分隔开的若干个led芯片,所述led芯片包含相对的第一表面、第二表面和在第一表面和第二表面之间的侧面,所述第一表面为出光面,所述第二表面上设有一对电极;电路层,形成在所述led芯片的第二表面之上,具有相对的上表面、下表面及在上表面和下表面之间的侧面,所述上表面与所述led芯片的电极连接;封装层,包覆所述led芯片的侧面、第二表面及电路层的侧面,并填充所述电路层内部的间隙,至少裸露出所述电路层的部分下表面。

7.根据本发明的第二个方面,一种发光二极管封装器件的制作方法,包括步骤:(1)提供复数个led芯片,该led芯片具有对的第一、第二表面及位于第一、第二表面之间的侧面,第二表面分布有一对电极,将该led芯片进行排列,所有led芯片的电极位于同侧;(2)形成第一封装层,其覆盖该led芯片的侧面,裸露出led芯片的电极;(3)在该第一封装层上制作电路层,该电路层与所述led芯片的电极连接;(4)在第一封装层上形成第二封装层,其覆盖该电路层,裸露出电路层的部分上表面。

8.根据本发明的第三个方面,一种发光装置,包括电路板和按照多行多列布置在所述电路板上的多个前述任意一种发光二极管封装器件,该多个发光二极管封装器件中的每一个提供单个或多个像素。

9.本发明采用无基板的封装形式,通过先排列芯片,用封装层固定该led芯片,然后在形成电路连接,再一次填充密封材料形成封装体。该方式无需焊线,提升了可靠性以及对比度;芯片无需锡膏焊接,避免了用锡膏焊接带来的芯片焊接不良以及二次回流焊回熔的

问题,同时实现更小的封装尺寸,可以达到更高的集成度。

10.本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在说明书、权利要求书以及附图中所特别指出的结构来实现和获得。

附图说明

11.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。此外,附图数据是描述概要,不是按比例绘制。

12.图1是一个立体图,说明一些实施例的led封装器件的结构。

13.图2是一个平面图,说明一些实施例的led封装器件的结构。

14.图3是一个侧面剖视图,说明一些实施例的led封装器件的led芯片结构。其中图3(a)是一种常规的倒装led芯片;图3(b)显示了另一种倒装led芯片,其电极被加厚。

15.图4是一个立体图,说明根据本发明实施的一个小尺寸的led封装器件。

16.图5是一个立体图,说明根据本发明实施的一个小尺寸的led封装器件。

17.图6是一个平面图,示意一些实施例的显示面板。

18.图7是一个流程图,说明一些实施例的制作led封装器件的方法。

19.图8是一个立体示意图,说明一些实施例的制作led封装器件的一个步骤。

20.图9图一个立体示意图,说明一些实施例的制作led封装器件的一个步骤。

21.图10是沿着图9的线a-a'获得的部分截面图。

22.图11是一个立体示意图,说明一些实施例的制作led封装器件的一个步骤。

23.图12是图10所示led的局部结构应对的平面图。

24.图13是一个立体示意图,说明一些实施例的制作led封装器件的一个步骤。

25.图14是图13所示led的局部结构应对的平面图。

26.图15是一个立体示意图,说明一些实施例的制作led封装器件的一个步骤。

27.图16是图15所示led的局部结构应对的平面图。

28.图17图一个立体示意图,说明一些实施例的制作led封装器件的一个步骤。

29.图18是沿着图13的线b-b' 获得的部分截面图。

30.图19和图20是根据一些示例实施例的led封装器件的立体图,其中图19主要体现封装器件的正面结构,图20主要体现封装器件的反面结构。

31.图21是一个局部立体图,图22是一个平面图,说明图19所示led封装器件的电路层0的一种图案。

32.图23是根据一些示例实施例的led封装器件100的立体图。

33.图24是一个平面图,说明图23所示led封装器件100的电路层的一种图案。

34.图25是一个立体图,说明一些实施例的led封装器件的结构。

35.图26是一个立体图,说明一些实施例的led封装器件的结构。

36.图27是一个平面图,说明图25所示led封装器件100的电路层的一种图案。

37.图28是一个立体图,说明一些实施例的led封装器件的结构。

38.图29是一个立体图,说明一些实施例的led封装器件的结构。

39.图30是沿着图29的线c-c' 获得的部分截面图。

40.图31是一个立体图,说明一些实施例的led封装器件的结构。

41.图32是沿着图31的线d-d' 获得的部分截面图。

42.图33是一个侧面剖视图,说明一些实施例的led封装器件的led芯片结构,该led芯片没有衬底结构。

43.图34是一个平面示意图,说明一些实施例的led封装器件的结构。

44.图35是一个侧面剖视图,说明一些实施例的led封装器件的结构。

具体实施方式

45.下面各实施例公开了一种无基板的led封装器件100,该封装器件的复数个led芯片110直接由封装层120固定并封装,并在封装层120内形成电路层。在一些实施例中,该封装器件非常适用于显示面板,此时一方面能够尽可能的减小封装体的尺寸,对于提高显示面板的分辨率非常重要,另一方面可以大幅度减少led发光面积占比,非常有利于提升显示面板的对比度,其面积占比为30%以下,优选可以达到15%以下,甚至5%以下,例如可以为8.5%,或者2.8%,或者1.125%,甚至更低。在一些实施例中,该封装器件同样适用于照明应用,其可以在保持封装器件相同的情况下,尽可能的增加led芯片的个数或者单个led芯片的尺寸,增加led发光面积占比,其面积占比可以达40%以上,甚至50%以上。

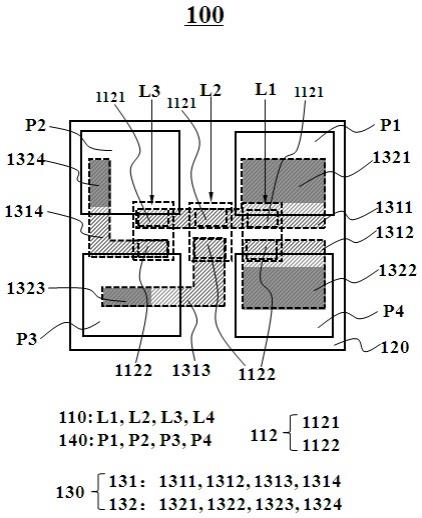

46.图1和图2是分别根据一些示例实施例的发光二极管(led)封装器件100的立体图和平面图。该led封装器件100包括复数个彼此分隔开的led芯片110、封装层120、电路层130和焊盘140,每个led芯片具有一对位于同侧的电极112,电路层130与各个led芯片110的电极112连接,封装层120固定该多个led芯片110并包覆该led芯片及电路层130,裸露出电路层130的部分表面,焊盘140与电路层130连接。

47.具体的,该led封装器件100可包括多个led芯片l1、l2和l3,例如,第一led芯片l1、第二led芯片l2,以及第三led芯片l3。尽管为了便于说明,图1和2所示led封装器件100包括三个led芯片l1、l2和l3,但是led封装器件100也可仅包括两个led 芯片或者三个以上的芯片,例如四个led芯片。该三个led芯片l1、l2和l3可发射相同的光或不同的光,例如可以发射相同的蓝光或者紫外光,或者可分别发射红光、绿光和蓝光。为尽可能缩小封装器件的尺寸,每个led芯片之间的间距优选为100微米以下,例如可以为100~50微米,或者50微米以下。在一些显示面板的应用中,led芯片之间的间距优选为50微米以下,例如50~40微米,或者40~30微米,或者30~20微米,或者20~10微米,间距越小,越有利于缩小封装体的尺寸,从而提升显示面板的分辨率。而在一些照明方面的应用时,缩小芯片之间的间距,可以达到提高芯片与封装体的面积比。

48.如图3(a)所示,该led芯片110可以为一般的倒装结构led芯片,具有相对的第一表面s21和第二表面s22,其中第一表面s21为出面光,第二表面s22上设置有一对电极122,进一步的,该led芯片110可以第一半导体层1111、有源层1112和第二半导体层1112,第一半导体层1111和第二半导体层1113可分别为p型半导体层和n型半导体层。例如,第一半导体层和第二半导体层可由通过化学式alxin yga (1-x-y)n(其中,0≤x≤1,0≤y≤1,0≤x+y≤1)表达的氮化物半导体形成,但是不限于此,并且可使用基于gaas的半导体或者基于gap的半导体。有源层11112可具有其中量子阱层与量子势垒层交替地堆叠的多量子阱(mqw)结

构。例如,有源层1112可具有基于氮化物的mqw,诸如ingan/gan或gan/algan,但是不限于此,并且可使用其它半导体,诸如gaas/algaas、ingap/gap或gap/algap。在一些实施例中,该led芯片110还可以包括一透明基板1110。电极112包括与第一半导体层1111电性连接的第一电极1121、与第二半导体层1113电性连接的第二电极1122。

49.图3(b)显示了另一种led芯片,区别于图3(a)所示的led芯片,该led芯片的电极112包括一加厚层1123、1124,使得该led芯片的电极厚h3度达到5微米以上,该加厚层1123、1124可以通过电镀、化镀或印刷等方式形成,其材料可以是cu、cu xw或者其他导电金属材料。通过设置加厚的电极,一方面可以增加led芯片的侧面s24与封装层120接触的面积,从而增加led芯片与封装层之间的粘附力,另一方面加厚的电极112与封装层121可以形成钉桩结构,使得led芯片可以更好的被封装层120固定。优选的,该led芯片的电极厚度h3为5~500微米。不同尺寸的电极厚度可以是不同,通过控制电极112的高h3和长度d(电极横截面的长度或才直径)比值有助于确定电极的厚度。优选的,h3:d为1/2以上,更佳的为1:1以上,例如取1:1。在一些具体的实施样态中,该led电极的总厚度h3为30~150微米,例如可以为30~50微米,或者80~120微米,具体厚度根据具体需求进行选择。

50.在一些实施例中,当该封装器件应用于显示面板时,该led芯片110的侧面s24还可以覆盖一层黑色材料层(图中没有示出),如此可以增加封装体的对比度。进一步的,还可以在led芯片的出光面s21上出光面设置透明粗糙面,形成漫反射、减少眩光,该粗糙面可以为亚光材料。

51.在一些实施例中,封装层120优选分为二次形成,即第一封装层121和第二封装层122。其中第一封装层121将该多个led芯片110固定连接在一起,包覆每个led芯片的侧面s24,裸露出led芯片的第一表面s21和电极的下表面s23。优选的,该第一封装层121的厚度h1与该led芯片的厚度h2基本相同。第二封装层122形成在第一封装层121上,用于密封该电路层130。

52.该第一封装层121和第二封装层122可以是相同的材料,也可以是不相同的材料。当采用相同的材料时,该两层合为一层,较难于进行区分。例如在一些将该led封装器件用作于显示装置的实施例中,该第一、第二封装层均采用加入着色剂的环氧树脂或硅胶,此时封装层120一方面固定、密封该led芯片110,另一方面可以抑制各个led芯片110的光学干扰。

53.该封装层120热膨胀系数是一个比较重要的参数,一般为100 ppm/k 以下,优选与led芯片110的热膨胀系数接近,防止热失配导致封装体开裂、弯曲等问题。在一些实施例中,该封装层120热膨胀系数的较佳值为10ppm/k以下。

54.电路层130形成在第一封装层121上,与led芯片的电极112连接。该电路层130一方面根据需求将多个led芯片进行串、并连接,另一方面将led芯片110的电极112引至led芯片以外的区域,方便进行布线。较佳的电路层130可以包括多层电路层,各个电路层之间可以通过绝缘层进行隔离。在一些较佳实施例中,该电路层130包括第一电路层131和第二电路层132,第一电路层131包括n个子电路,第二电路层132包括m个子电路,假设该led封装器件110包括a个led芯片110的电极总数量为2a,则n、m和a三者的关系为:2a≥n≥m,例如第一电路层131的子电路数量n可以小于led芯片110的电极总数量2a,第二电路层131的子电路数量m与第一电路层131的子电路数量n相同。在一些实施例中,第一电路层131的子电路数量n

为a+1,第二电路层132的子电路数量m=n。当第一电路层131的子电路目数与第二电路层132的子电路数目相同且一一对应时,此时优选第二电路层132的面积优选小于第一电路层131的面积,例如可以直接第一电路层131的局部表面上形成第二电路层132,此时第一电路层131和第二电路层132之间不用设置绝缘层。例如,图2所示的结构中,第一电路层131包括1311、1312、1313和1314四个子电路,其中子电路1311同时与第一个led芯片l1、第二个led芯片l2和第三个led芯片l3的第一电极1121连接,子电路1312与第一个led芯片l1的第二电极1122连接,子电路1313与第二个led芯片l2的第二电极1122连接,子电路1314与第三个led芯片l3的第二电极1122连接;第二电路层132设置在第一电路层131上,包括1321、1322、1323和1324四个子电路,其中子电路1321与第一电路层131的子电路1311连接,子电路1322与第一电路层131的子电路1312连接,子电路1323与第一电路层131的子电路1313连接,子电路1324与第一电路层131的子电路1314连接。该电路层130可以通过电镀或者化镀的方法形成,如此可以在封装层内部进行布线。

55.焊盘140形成在封装层120的下表面s12上,与第二电路层132连接,数目优选与第二电路层132的子电路数目相同。在图2中,该led封装器件100包括第一焊盘p1、第二焊盘p2、第三焊盘p3和第四焊盘p4,其中第一焊盘p1与第二电路层132的子电路1321连接,其中第二焊盘p2与第二电路层132的子电路1322连接,其中第三焊盘p3与第二电路层132的子电路1323连接,其中第四焊盘p4与第二电路层132的子电路1324连接。优选的,第一焊盘p1、第二焊盘p2、第三焊盘p3和第四焊盘p4的总面积大于第一led芯片l1、第二led芯片l2和第三led芯片l3的第一表面的总面积。

56.尽管可以通过在封装体上外设大尺寸的焊盘140,用于后端进行贴片。但是应当知道的是,该焊盘140并不是必需要的。在一些实施例中,第二电路层132呈块状分布,可以直接作为封装器件100的焊盘使用,用于与电路板进行连接,此时不需要另外在封装层120上另设焊盘140。

57.上述led封装器件100通过在封装层120内集成电路层,一方面不用进行打线,可以有效提升led芯片与封装体的面积比,另一方面通过电路层可以尽量减少封装器件100的焊盘数量,同时将焊盘外扩至封装体上led芯片以外的区域,增加单个焊盘的尺寸,减少后端应用的电路设计,利于后端进行贴片,可以简单有效的缩小封装体的尺寸。

58.在一个具体的实施样态中,图1和图2所示的led封装器件100可以采用三个5mil

×

9mil的led芯片110,封装尺寸为1.0mm

×

1.0mm。图4和图5分别简单示意了两种更小尺寸的led封装器件100。图4所示的封装器件100采用三个3mil

×

5mil的led芯片,封装尺寸为0.4mm

×

0.4mm。通过更变led芯片的排列方式及内部电路层的设计,可以进步缩小封装器件的尺寸,例如图5所示的封装器件同样采用三个3mil

×

5mil的led芯片,其封装尺寸进一步缩小为0.3mm

×

0.3mm。

59.图6简单示意了具有根据示例实施例的led封装器件100的显示面板10的平面图。该显示面板10可包括电路板200和设置在电路板上的多个led封装器件100,它们各自选择性地发射红色的光、绿色的光和蓝色的光。该多个led封装器件100中的每一个可构造显示面板的单个像素,并且该多个led封装器件100可按照多行多列排列在电路板200上。在图4所示的示例实施例中,为了便于描述,例示了排列有6

×

6个led封装器件100的形式,但是可根据所需分辨率排列更大数量的led封装器件。

60.led封装器件100内的三个led芯片l1、l2和l3对应于rgb光源的子像素。子像素的颜色不限于rgb,并且可使用cym(青色、黄色和品红色)光源。在该多个led封装器件100中,封装层优选为加入黑色着色剂的环氧树脂或硅胶,如此整个led封装器件100除了led芯片的出光面s21,其余区域均为黑色,如此有助于提升显示面板的对比度,同时各个led芯片之间通过该黑色封装材料进行隔离,可以减少各个led芯片的光学干扰。当采用图4或图5所示的led封装器件100作为单个像素,该显示面板的像素间距可以达到1mm以下。

61.图7显示了一种制作led封装器件的流程,其主要包括步骤s100~s500,下面结合图8~18进行详细。

62.如图8所示,提供复数个led芯片110,该led芯片100具有对的第一、第二表面及位于第一、第二表面之间的侧面,第二表面分布有一对电极,将该led芯片进行排列,所有led芯片的电极1120位于同侧,如图8所示。尽管图8所示实施例中led芯片的电极1120朝上排列,但是在另一些实施例中led芯片的电极1120也可以统一朝下排列。

63.如图9和10所示,在该复数个led芯片110上形成第一装置层121,该封装层121填充各个led芯片之间的间隙,从而将该复数个led芯片110固定连接在一起。

64.进一步地,该第一封装层121覆盖了该复数个led芯片110的侧面s24,其上表面s13与led芯片的电极的上表面s23齐平。在一些实施例中,可以通过热压成型方式填充第一封装层121;将第一封装层121进行研磨或喷砂等,直至露出led芯片的电极1121、1122的表面,使得第一封装层121的上表面s13与led芯片的电极上表面s23齐平。在一些实施例中,也可以通过丝网印刷的方式形成该第一封装层121。

65.接着,在该第一封装层121上制作电路层130,该电路层与该复数个led芯片的电极1220连接。该电路层130可以为单层结构,也可以为多层结构。在一些较佳的实施例中,该电路层130包含两层以上结构,各电路层的图案不一样,首先在第一封装层121上形成第一电路层131,该电路层131由多个子电路构成,每次子电路至少与该复数个led芯片110的一个电极连接,并延伸到led芯片的电极以外的第一封装层121的表面上,如图11和12所示;接着在第一电极路层131上形成第一电路层132,如图13和14所示。图12~14所示的实施例以图2所示led封装器件的电路层130的图案进行说明,该电路层130的层数和电路图案并不局限以此,例如第二电路层132可以中完全堆叠在第一电路层131上,也可以部分堆叠在第一电路层131,部分直接覆盖第一封装层121的表面,还可以在第一电路层131形成绝缘层再继续形成第二电路层132。优选的,采用电镀或者化镀制作电路层,例如可以采用电镀一层10微米以上厚度的cu作为第一电路层131。在此步骤中,可以通过黄光工艺形成具体的电路层的图案。

66.如图15和16所示,在第一封装层121上继续制作第二封装层122,从而封装该复数个led芯片的电极1120,并填充电路层130的间隙,只裸露出电路层130的顶表面s31。当电路层130为多层结构中,该第二封装层122的表面s12与电路层130的最外层的表面s31齐平,并裸露出该表面s31。以图2所示的led封装器件为例,可以通过热压成型方式填充第二封装层122;将第二封装层122进行研磨或喷砂等,直至第二电路层的表面s31,使得第二封装层121的表面s11与第二电路层的表面s31。

67.如图17和图18所示,在第二封装层122的表面s12上制作焊盘140,该焊盘140与电路层130形成电连接。至此,第一封装层121和第二封装层122共同对led芯片进行密封,并在

封装层120内部集成电路层130,焊盘140制作在封装层120的表面上,其尺寸可以远大于led芯片110的电极1120的尺寸。

68.在上述制作中,采用诸如环氧树脂或者硅胶等材料固定该复数个led芯片作为封装层,然后在封装层上制作焊盘,与传统的封装工艺(包括在基板上涂布焊料、固晶和回流焊等步骤)相比,led芯片位置精度仅受固晶设备的影响,不受焊料位置偏差、回流焊导致led芯片移动等因素影响,因此精度可以达到10微米(即芯片之间的间距为10微米),甚至更小。进一步地,采用黄光工艺在封装层内部形成电路层,控制电路层的线路尺寸及间距,避免进行打线或者在基板上设计电路,有效缩小封装器件的尺寸。例如采用3mil

×

5mil的led芯片可以做到尺寸小于0.3mm

×

0.3mm的封装,甚至更小。在一些显示面板的应用中,led芯片之间间距越小,越有利于缩小封装体的尺寸,可以提升显示面板的分辨率。在一些照明方面的应用时,缩小led芯片之间的间距,可以达到提高芯片与封装体的面积比。

69.图19和图20是根据一些示例实施例的发光二极管(led)封装器件100的立体图,其中图19主要体现封装器件的正面结构,图20主要体现封装器件的反面结构。

70.具体的,该led封装器件100包括了四个led芯片a、b、c和d,该四个led芯片由封装层120封装。进一步地,该led封装器件主要应用于照明,因此在led芯片110的出光面一侧可以设有荧光粉层150,该led芯片a、b、c、d为倒装芯片结构,其具体的结构可参考前述实施例的描述,可以发射紫外光或蓝光,并配合荧光粉层发射白光。在封装层120的背面设有第一焊盘p1和第二焊盘p2。

71.封装层120同样由第一封装层121和第二封装层122构成。在一些具体的实施例,第二封装层122优选采用具有反射功能的材料,以提升元件的出光效率。在一些具体的实施例中,第一封装层121中可以掺入一个颗粒,从而对led芯片发射的光线进行反射或者散射,可促进元件的出光效率。封装层120与led芯片110、电路层130的位置关系可以同前面的实施例作相同的设计。

72.图21和图22显示了图19所示led封装器件100的一种电路层130的图案,该电路层130包括第一电路层131(图22中采用斜线填充的图案进行示意)和第二电路层132(图22中采用灰色填充图案进行示意),其中第一电路层131包括子电路1311~1315,用于将led芯片a、b、c、d进行串联,具体的,子电路1311与led芯片a的第一电极1121连接,子电路1312连接led芯片a的第二电极1122和led芯片b的第一电极1121,子电路1313连接led芯片b的第二电极1122和led芯片c的第一电极1121,子电路1314连接led芯片c的第二电极1122和led芯片d的第一电极1121,子电路1315与led芯片d的第二电极1121连接,第二电路层包括子电路1321和1322,其中子电路1321与第一电路层的子电路1311连接,子电路1322与第一电路层的子电路1315连接,焊盘p1与第二电路层的子电路1321连接,焊盘p2与第二电路层的子电路1322连接。

73.图23是根据一些示例实施例的发光二极管(led)封装器件100的立体图,与图19和图20的led封装器件100相比,除了四个led芯片为并联之外,led封装器件100的构造基本相同。因此,下面将省略与本实施例与图19所示实施例相同的描述。

74.图24显示了图23所示led封装器件100的一种电路层130的图案,该电路层130包括第一电路层131(图24采用斜线填充的图案进行示意)和第二电路层132(图24采用灰色填充图案进行示意),其中第一电路层131包括子电路1311~1315,其中子电路1311同时与led芯

片a、b、c、d的第一电极1121连接,子电路1312~1315分别与led芯片a、b、c、d的第二电极1122连接,第二电路层包括子电路1321和1322,其中子电路1321与第一电路层的子电路1311连接,子电路1322同时与第一电路层的子电路1312~1315连接,如此将led芯片a、b、c、d并联,焊盘p1与第二电路层的子电路1321连接,焊盘p2与第二电路层的子电路1322连接。在第一电路层131和第二电路层132之间可以设有绝缘层(图中未画出)。

75.进一步地,封装器件100荧光粉层可以不用完全覆盖封装层的表面,而只覆盖led芯片110的第一表面s21所在的区域,如图23所示。

76.图25和图26是根据一些示例实施例的发光二极管(led)封装器件100的立体图,其中图25主要体现封装器件的正面结构,图26主要体现封装器件的背面结构。

77.具体的,该led封装器件100主要应用于显屏,包括了l1~l4四个led芯片,该四个led芯片分别发射红光(r)、绿光(g)、蓝光(b)和白光,即为rgbw组合,如此可以提升显屏的亮度,对于户外显示非常有利。该封装元件100的背面设有六个焊盘140,其中p1~p5与led芯片连接,p6悬空(即没有做具体的电连接)。

78.图27显示了图25所示led封装器件100的一种电路层130的图案,该电路层130包括第一电路层131(图27中采用斜线填充的图案进行示意)和第二电路层132(图27中采用灰色填充图案进行示意),其中第一电路层131包括子电路1311~1315,其中子电路1311同时与led芯片l1~l4的第一电极1121连接,子电路1312~1315分别与led芯片l1~l4的第二电极1122连接,第二电路层包括子电路1321、1322、1323、1324和1325,其分别与第一电路层的子电路1311~1315连接,焊盘p1~p5分别与第二电路层的子电路1321~1325连接。

79.同样的,该led封装器件100也可以不设置焊盘,直接采用第二电路层132的各个块状子电路作为焊盘,此时尽可能扩大该第二电路层的各个子电路的尺寸,有利于后端进行固晶。

80.图28是根据一些示例实施例的发光二极管(led)封装器件100的立体图。具体的,该led封装器件主要应用于显屏,包括了三个led芯片l1~l3和一个感应元件(sensor)150。

81.在本实施例中,可以采用rgb+sensor进行封装,感应元件150可以是光电二极管等元件,组成显屏后可以具有触控的功能,当手指放到该封装器件上,led芯片110发射的光就可以反射到光电二极管150中,光电二极管可以吸收其中的一种或者多种光形成光电流,从而实现触控的功能。优选的,该感应元件150与led芯片110具有一定的距离。

82.在一些实施例中,在led芯片110的上方有设一层透明层160,这样手放到封装顶部的时候,给光线留出反射路径,如图29和30所示。

83.图31和32分别是根据一些示例实施例的发光二极管(led)封装器件100的立体图和侧面剖视图。具体的,该led封装器件主要应用于显屏,其中led芯片110采用微型led芯片(micro-led),具体尺寸一般为100μm以下,如此该led封装器件的芯片面积占比可以达到5%以下,同时封装层121采用黑色材料,当组装为显示装置时,可以极大提升显示对比度。例如在一个具体的实施例中,led芯片110的尺寸为30μm

×

30μm, 封装元件100的尺寸为0.4mm具体的实施例,此时芯片的面积比例只有1.125%。图33显示了一种led芯片的结构示意图,与图3(b)所示的led芯片不同的是,该led芯片不具有衬底结构,该led芯片比较适于小尺寸的led芯片,例如可以为200微米以下的芯片。

84.图34和35分别是本发明一些示例实施例的led封装器件100的平面示意图和侧面

剖视图。具体的,该led封装器件主要应用于显屏,封装层120包覆多组led芯片m,每组led芯片m可构造显示面板的单个像素,包括一个红光led芯片l r,一个绿光led芯片l b和一个蓝光led芯片l b。如此该单个封装器件100可以一次性集成多个像素点,提高了器件的集成性。此时该封装器件的封装层120的下表面s12可以预留微电子元件安装区域,用于安装诸如控制器、电容等电子元件。这样可以实现一面是发光面,另一面是控制面的器件,使得发光面达到最大化,且无边框。

85.如以上所作的说明,根据参照附图的实施例,对本发明进行了具体说明,但所述实施例只是列举本发明的优选示例进行说明,因而不得理解为本发明只局限于所述实施例,本发明应理解为本发明的技术方案及其等价概念。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1