具有稳定结构的改性富锂锰基正极材料及其制备方法、锂离子电池

1.本发明涉及锂离子电池正极材料的制备,具体涉及一种具有稳定结构的改性富锂锰基正极材料及其制备方法、锂离子电池。

背景技术:

2.当今世界,以锂离子电池为代表的能源创新已经遍及各个领域。然而,商业化的电池系统很难满足越来越高的能量密度要求,比如350 wh kg-1

,甚至450 wh kg-1

。考虑到正极材料决定电池的能量密度,licoo2、lini

x

coymn

(1-x-y)

o2、lifepo4正极很难达到这样的能量密度。富锂锰基正极因其较高的比容量 (~ 300 mah g-1

) 和能量密度 (~1000 wh kg-1

)而广受期待。然而,其结构的不稳定性阻碍了富锂锰基的商业应用。不稳定的晶格o在4.5 v以上参与电荷补偿,成为氧逸出。过渡金属离子在脱锂过程中往往会占据锂位,导致结构退化,进一步导致容量衰减和电压衰减。此外,富锂锰基表面常与电解液发生寄生反应,导致阻抗增加和表面损伤甚至裂纹,使锂离子传输速率和循环寿命恶化。因此,稳定的结构是富锂锰基实际应用的关键。

3.稳定结构的方法通常是掺杂和表面改性。li等人介绍了al离子占据了li@mn6超结构单元中的mn位置,稳定了lr的结构并表现出较长的循环寿命(advanced energy materials, 2021,11, 2101962)。nie 等人报道了一种不含 co 的富锂层状正极,通过 f 和 cl 共掺杂显着提高了结构稳定性(nano letters, 2021,21, 8370)。然而,体掺杂策略难以有效缓解表面界面的劣化,最终导致结构损伤。表面改性是稳定结构的另一种有用方法,包括涂层、缺陷工程和界面结构设计。其中,在富锂锰基表面引入尖晶石相和o空位是常用的做法,可以有效提高倍率性能,减轻o的损失。油酸、h2so4、水合肼、hcl和草酸用于在富锂锰基表面诱导尖晶石相和 o 空位。然而,这些液体酸或还原剂的浸泡需要小心控制,否则会有损坏结构的风险。此外,虽然li离子的扩散和o的可逆性得到改善,但材料表面仍未得到很好的保护。因此,有必要制定新的策略以获得更稳定的结构。

技术实现要素:

4.为解决以上问题,本发明提供一种具有稳定结构的改性富锂锰基正极材料及其制备方法,该方法能有效提升材料结构稳定性,解决材料倍率较差、循环性能差的问题,首效较低的问题;还提供一种锂离子电池。

5.为实现上述目的,本发明提供以下具体的技术方案:一种具有稳定结构的改性富锂锰基正极材料的制备方法,采用富锂锰基正极材料与zr(hpo4)2·

h2o或zr(hpo4)2混合均匀,然后进行烧结得到。

6.本发明通过在富锂锰基表面引入zr(hpo4)2·

h2o或zr(hpo4)2,在高温烧结过程中,zr(hpo4)2·

h2o或zr(hpo4)2中的h可以发生质子化反应与富锂锰基中的li进行离子交换,而后在高温下反应生成具有尖晶石相和o空位的表面,并留下一层磷酸盐惰性保护层。这种独

特的结构不但可以提高富锂锰基的首次库伦效率、倍率性能,而且能抑制表面活性o的逸出,维持结构稳定性,提升锂离子扩散能力。同时,表面的惰性磷酸盐保护层也可以阻隔电解液的侵蚀,确保材料在长循环过程中维持稳定性。

7.作为优选,采用液相法进行混合均匀,所述制备方法包括:s1、将富锂锰基正极材料与zr(hpo4)2·

h2o或zr(hpo4)2加入水中,持续搅拌得到混合均匀的前驱体混合液,再进行固液分离、干燥,得到前驱体粉末;s2、将所得前驱体粉末烧结后即得。

8.作为优选,步骤s1中,所述zr(hpo4)2·

h2o或zr(hpo4)2的加入量为富锂锰基正极材料摩尔的0.5~5 mol%。过多的zr(hpo4)2·

h2o或zr(hpo4)2含量会导致表面惰性层过后,阻碍性能提升,而过少的zr(hpo4)2·

h2o或zr(hpo4)2又无法达到有效的界面改性效果。

9.作为优选,步骤s1中,所述前驱体混合液的固含量为8~12 g/l,搅拌时长为12~36 h。搅拌的温度可以为室温,可以降低能耗。固含量过低或过高都会导致富锂锰基和zr(hpo4)2·

h2o或zr(hpo4)2之间的吸附效果不佳,不能均匀混合。搅拌时间过长会拉长制备流程,而搅拌时间过短会导致两者无法均匀混合。

10.水采用去离子水、高纯水、蒸馏水或其他不与材料反应的水均可。其中固液分离有多种实现方式,例如过滤、离心等常用的固液分离方法均可以。

11.作为优选,所述烧结的温度为400-600℃;烧结气氛为空气;烧结时间为3-9 h;烧结的升温速度为3-7℃/min。适宜的烧结制度可以确保zr(hpo4)2·

h2o或zr(hpo4)2与富锂锰基反应完全,形成需要的改善界面。

12.作为优选,所述富锂锰基正极材料通过将富锂锰基前驱体与锂源研磨混合,经固相法煅烧,冷却得到。

13.作为优选,所述富锂锰基前驱体选自mn

0.667

ni

0.166

co

0.166

co3、mn

0.667

ni

0.166

co

0.166

(oh)2中的至少一种;所述锂源为碳酸锂、氢氧化锂及其水合物、硝酸锂、乙酸锂及其水合物中的至少一种。

14.作为优选,所述富锂锰基前驱体与锂源按照ni、co、mn总量与li的摩尔比为1:1.5-1.6混合。适当的过锂量有利于弥补烧结过程中li的损失,而过度的li则会导致表面残锂的形成,降低电化学性能。

15.作为优选,所述固相法煅烧为在空气气氛下,于700-1000℃煅烧8-15 h;升温速度为3-7℃/min。适当的升温速度有利于保持材料的球形结构,而适宜的烧结温度和烧结时间可以确保足够的结晶度而不会使得晶粒过度长大。

16.作为优选,步骤s1中,所述干燥的温度为60~120℃,干燥时间为3~24 h。干燥温度过低,无法有效使组分间的水分挥发,过高则增大能耗。干燥时间过短则无法确保材料干燥,从而恶化后续的烧结效果。而干燥时间过长,同样会增加能耗,拉长实验流程。

17.作为一个总的发明构思,本发明提供一种具有稳定结构的改性富锂锰基正极材料,采用前述的制备方法制备得到。

18.作为一个总的发明构思,本发明还提供一种锂离子电池,其包括前述正极材料。

19.与现有技术相比,本发明具有以下有益效果:(1)本发明的制备方法能够在富锂锰基锂离子电池正极材料表面形成尖晶石相和o空位,还可以在正极材料表面形成惰性的磷酸盐保护层;尖晶石相和o空位可以提高材料

的锂离子扩散能力,增强倍率性能;尖晶石相和o空位还可以抑制晶格o的逸出,提升首次库伦效率,抑制电压衰减和容量衰退;表面残留的惰性磷酸盐保护层还可以防止电解液的侵蚀,使其在长循环过程中具有良好的结构稳定性。

20.(2)制备工艺简单,可重复性高,易于大规模推广。

附图说明

21.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

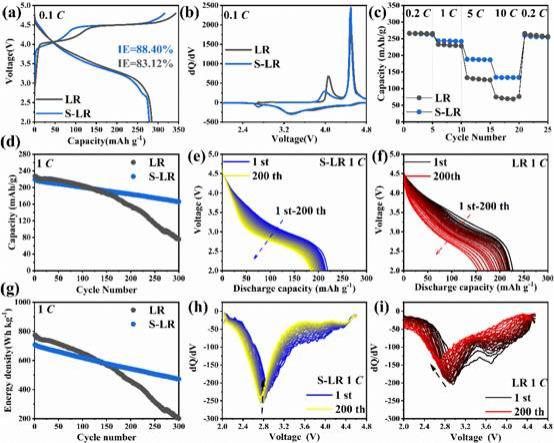

22.图1为实施例1所得的改性富锂锰基正极材料与对比例的未改性富锂锰基正极材料组装电池的电化学性能对比图,其中(a)为首圈充放电曲线对比图,(b)为首圈充放电曲线对应的dq/dv比图,(c)为倍率性能对比图,(d)为放电循环对比图,(e)为实施例1的材料组装材料的放电曲线图,(f)为对比例的材料组装材料的放电曲线图,(g)为能量密度对比图,(h)为e图对应的dq/dv曲线,(i)为f图对应的dq/dv曲线。

23.图2为实施例1所得的改性富锂锰基正极材料的sem图(a)和元素分布图(b)-(g)。

24.图3为实施例1所得的改性富锂锰基正极材料(b)与对比例未改性富锂锰基正极材料(a)的微分电化学质谱图。

25.图4为实施例1所得的改性富锂锰基正极材料(b)与对比例未改性富锂锰基正极材料(a)的原位电化学xrd图。

26.图5为实施例1所得的改性富锂锰基正极材料与对比例未改性富锂锰基正极材料的电子顺磁共振图。

具体实施方式

27.为了便于理解本发明,下文将结合说明书附图和较佳的实施例对本文发明做更全面、细致地描述,但本发明的保护范围并不限于以下具体实施例。

28.除非另有定义,下文中所使用的所有专业术语与本领域技术人员通常理解的含义相同。本文中所使用的专业术语只是为了描述具体实施例的目的,并不是旨在限制本发明的保护范围。

29.除非另有特别说明,本发明中用到的各种原材料、试剂、仪器和设备等均可通过市场购买得到或者可通过现有方法制备得到。

30.实施例1:0.5 mol%改性量(标记为s-lr)(1)富锂锰基材料的制备:称量0.1 mol mn

0.667

ni

0.166

co

0.166

co3与0.1575 mol的lioh

·

h2o,置于研钵中研磨2 h,直至物料完全混合均匀。然后将上述混合均匀的物料放入坩埚中,在马弗炉中以空气为气氛,以5℃/min的升温速度,在900℃烧结10 h,自然冷却至室温后,得到富锂锰基材料li

1.2

(mn

0.54

ni

0.13

co

0.13

)o2。

31.(2)前驱体溶液的制备:称取0.5 g富锂锰基材料和0.0089 gzr(hpo4)2·

h2o置于50 ml纯水中,25℃室温

下搅拌24h,得到混合均匀的前驱体溶液;(3)前驱体粉末的制备:将前驱体混合溶液过滤后,将滤饼在120℃烘箱中烘干6 h,直至完全干燥;(4)最终材料的制备:将前驱体粉末置于马弗炉中,以5℃/min的升温速度在500

°

c烧结4 h后即可得到zr(hpo4)2·

h2o改性的富锂锰基正极材料,其改性量为0.5 mol%。

32.对比例:富锂锰基(标记为lr)称量0.1 mol mn

0.667

ni

0.166

co

0.166

co3与0.1575 mol的lioh

·

h2o,置于研钵中研磨2 h,直至物料完全混合均匀。然后将上述混合均匀的物料放入坩埚中,在马弗炉中以空气为气氛,以5℃/min的升温速度,在900℃烧结10 h,自然冷却至室温后,得到富锂锰基材料li

1.2

(mn

0.54

ni

0.13

co

0.13

)o2。

33.电池的组装:称取0.08g本发明实施例1、对比例所得的改性富锂锰基正极材料,加入0.01g乙炔黑作为导电剂和0.01g聚偏氟乙烯作粘结剂,n-甲基吡咯烷酮作为分散剂,混合均匀后涂于铝箔上制成正极片,在真空手套箱中以金属锂片为负极,以pe、pp的复合膜为隔膜,1mol/l lipf6/dmc:ec(体积比1:1)为电解液,组装成cr2032的扣式电池。

34.将实施例1与对比例的正极材料组装的电池,在2.0-4.8 v电压范围内进行充放电测试,结果如图1所示。其中(a)为首圈充放电曲线对比图,(b)为首圈充放电曲线对应的dq/dv比图,(c)为倍率性能对比图,(d)为放电循环对比图,(e)为实施例1的材料组装材料的放电曲线图,(f)为对比例的材料组装材料的放电曲线图,(g)为能量密度对比图,(h)为e图对应的dq/dv曲线,(i)为f图对应的dq/dv曲线。

35.从图1中的(a)、(c)、(d)、(g)可以看出,s-lr的首圈充放电效率、倍率性能、循环性能和能量密度均优于lr,表明改性后正极材料的电化学性能得到了明显改善。其中,0.1 c倍率下,s-lr的放电克容量为279.1 mah g-1

,首效为88.4%;而lr的放电比容量为284.1 mah g-1

,首效为83.12%,s-lr的克容量略低,是因为包覆了惰性的物质,但其首效大幅提升。s-lr在0.2、1、5和10 c放电分别为266.5、243.6、188.2和134.2 mah g-1

;1 c倍率下循环200圈后容量保持率为84.25%;lr在0.2、1、5和10 c放电分别为266.1、232.9、132.7和74.9 mah g-1

;1 c倍率下循环200圈后容量保持率为68.51%。

36.从图1(b)可看出,s-lr在2.75 v出现了一个小峰,表明改性正极材料中出现尖晶石相。从图1中的(e)、(f)对比可看出,实施例1的材料在循环过程中的电压衰减明显较对比例1慢,体现了改性后材料的结构更稳定;从图1中(h)、(i)对比可看出,循环过程中改性后的正极材料的有害相变更少,因而结构更稳定。

37.实施例1制备的材料的sem图和元素分布图如图2(a)和2(b)-(g)所示,从图中可看出所得材料的元素分布均匀。

38.实施例1所得的改性富锂锰基正极材料与对比例1未改性富锂锰基正极材料的微分电化学质谱图分别如图3(b)、(a)所示。从图3中可看出,s-lr产气量更少,表明其晶格o逸出较少,说明其结构更加稳定。

39.实施例1所得的改性富锂锰基正极材料与对比例1未改性富锂锰基正极材料的原位电化学xrd图分别如图4(b)、(a)所示。从图4中可以看出,s-lr的(003)峰偏移程度更低,循环后能更接近初始值,表明改性后的正极材料结构更加稳定。

40.图5为实施例1所得的改性富锂锰基正极材料与对比例1未改性富锂锰基正极材料的电子顺磁共振图,该图证明了s-lr比lr具有更多的o空位,表明该改性引入了o空位。

41.综上可知,改性后的正极材料引入了o空位和尖晶石相,电化学性能得到了明显改善,结构稳定性大大提高。

42.实施例2:1 mol%改性量(1)富锂锰基材料的制备:称量0.1 mol mn

0.667

ni

0.166

co

0.166

co3与0.1575 mol的lioh

·

h2o,置于研钵中研磨2 h,直至物料完全混合均匀。然后将上述混合均匀的物料放入坩埚中,在马弗炉中以空气为气氛,以5℃/min的升温速度,在900℃烧结10h,自然冷却至室温后,得到富锂锰基材料li

1.2

(mn

0.54

ni

0.13

co

0.13

)o2。

43.(2)前驱体溶液的制备:称取0.5 g富锂锰基材料和0.0177 gzr(hpo4)2·

h2o置于50 ml纯水中,25℃室温下搅拌24h,得到混合均匀的前驱体溶液;(3)前驱体粉末的制备:将前驱体混合溶液过滤后,将滤饼在120℃烘箱中烘干6 h,直至完全干燥;(4)最终材料的制备:将前驱体粉末置于马弗炉中,以5℃/min的升温速度在500℃烧结4 h后即可得到zr(hpo4)2·

h2o改性的富锂锰基正极材料,其改性量为1mol%。

44.电池的组装:称取0.08g本实施例所得的改性富锂锰基正极材料,加入0.01g乙炔黑作为导电剂和0.01g聚偏氟乙烯作粘结剂,n-甲基吡咯烷酮作为分散剂,混合均匀后涂于铝箔上制成正极片,在真空手套箱中以金属锂片为负极,以pe、pp的复合膜为隔膜,1mol/l lipf6/dmc:ec(体积比1:1)为电解液,组装成cr2032的扣式电池。

45.所组装的电池,在2.0-4.8 v电压范围内,0.2、1、5和10 c放电分别为265.2、240.7、179.3和128.6 mah g-1

。所组装的电池,在2.0-4.8 v电压范围内,1 c倍率下循环200圈后容量保持率为83.29%。

46.实施例3:1.5 mol%改性量(1)富锂锰基材料的制备:称量0.1 mol mn

0.667

ni

0.166

co

0.166

co3与0.1575 mol的lioh

·

h2o,置于研钵中研磨2 h,直至物料完全混合均匀。然后将上述混合均匀的物料放入坩埚中,在马弗炉中以空气为气氛,以5℃/min的升温速度,在900℃烧结10 h,自然冷却至室温后,得到富锂锰基材料li

1.2

(mn

0.54

ni

0.13

co

0.13

)o2。

47.(2)前驱体溶液的制备:称取0.5 g富锂锰基材料和0.0267 gzr(hpo4)2·

h2o置于50 ml纯水中,25℃室温下搅拌24h,得到混合均匀的前驱体溶液;(3)前驱体粉末的制备:将前驱体混合溶液过滤后,将滤饼在120℃烘箱中烘干6 h,直至完全干燥;(4)最终材料的制备:将前驱体粉末置于马弗炉中,以5℃/min的升温速度在500℃烧结4 h后即可得到zr(hpo4)2·

h2o改性的富锂锰基正极材料,其改性量为1.5 mol%

电池的组装:称取0.08g本实施例所得的改性富锂锰基正极材料,加入0.01g乙炔黑作为导电剂和0.01g聚偏氟乙烯作粘结剂,n-甲基吡咯烷酮作为分散剂,混合均匀后涂于铝箔上制成正极片,在真空手套箱中以金属锂片为负极,以pe、pp的复合膜为隔膜,1mol/l lipf6/dmc:ec(体积比1:1)为电解液,组装成cr2032的扣式电池。

48.所组装的电池,在2.0-4.8 v电压范围内,0.2、1、5和10 c放电分别为264.3、239.3、175.6和126.6mah g-1

。所组装的电池,在2.0-4.8 v电压范围内,1 c倍率下循环200圈后容量保持率为82%。

49.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1