一种铁心上轭的辅助插拔装置的制作方法

1.本技术涉及变压器生产制造的领域,尤其是涉及一种铁心上轭的辅助插拔装置。

背景技术:

2.变压器结构主要分为铁心、绕组、绝缘结构、油箱级其他附件,其中最主要的则是铁心和线圈绕组的装配。由于铁心的生产与变压器的组装分为两个步骤,铁心的生产叠装、变压器的线圈套装以及油箱的装配。铁心的叠装为了保证叠装的质量,需要轭、边、中柱这五柱同时叠装,同时安装绝缘件和夹件等辅助件。

3.在安装变压器线圈时,由于铁心上轭阻挡了边柱和中柱铁心的套装,因此需要将上轭拆除从而进行线圈的套装。套完线圈后,需要将上轭重新插回原位置,此过程目前采用的方法是人工地按照步进将铁心上轭的各个硅钢片一组一组进行插片。

4.此方法缺点明显:插片的效率会随着工人操作熟练度与个人操作方式的改变而发生变化,插片的总体效率低,插片时间从半个小时到十几个小时不等,同时熟练度的影响以及其他人为因素导致的插片质量不足,从而引起的损耗增加问题。

技术实现要素:

5.为了改善上述问题,本技术提供一种铁心上轭的辅助插拔装置。

6.本技术提供的一种铁心上轭的辅助插拔装置采用如下的技术方案:一种铁心上轭的辅助插拔装置,包括机架,所述机架上设有夹持机构、控制机构和固定机构,所述夹持机构用于夹持铁心上轭,所述固定机构用于使铁心柱和铁心下轭与机架相对固定,所述控制机构包括控制组件和调节梁,所述控制组件用于控制调节梁靠近或远离固定机构移动,所述夹持机构连接于调节梁上。

7.通过采用上述技术方案,夹持机构将铁心上轭夹持,随后控制机构启动控制夹持机构携带铁心上轭的所有硅钢片整体移动,当铁心的线圈套装工作完成后,控制机构再控制夹持机构返回,铁心上轭的各个硅钢片便重新回到与铁心柱接缝配合的位置,提高了本工序的装配效率,且全程机械控制操作,提高了品控率。

8.优选的,所述夹持机构包括夹持框、窗内木垫和窗外木垫,所述夹持框包括窗外垫板、窗内垫板和辅助板,所述辅助板同时与窗外垫板和窗内垫板可拆卸连接,所述窗外垫板和调节梁可拆卸连接,所述窗内木垫位于窗内垫板上,所述窗外木垫与窗外垫板抵接,所述窗内木垫抵接于铁心上轭朝向铁心柱的一侧,所述窗外木垫与铁心上轭背离窗内木垫的一侧抵接。

9.通过采用上述技术方案,夹持框通过木质的窗内木垫和窗外木垫夹持铁心上轭,木质物体本身具有较高的塑性,与铁心上轭相抵接时,铁心上轭的各个硅钢片不易发生位置偏差,即铁心上轭的硅钢片的位置状态稳定性得以提高。

10.优选的,所述辅助板设置有两个且分别位于铁心上轭的相对两侧,所述窗内垫板和窗外垫板上均开设有第一调节槽,所述第一调节槽贯通窗内垫板或窗外垫板的厚度,所

述第一调节槽的长度方向与铁心上轭的长度方向垂直,所述夹持框还包括安装螺杆,所述安装螺杆穿过第一调节槽并穿过窗外垫板或窗内垫板,且所述安装螺杆螺纹连接有螺母。

11.通过采用上述技术方案,第一调节槽为安装螺杆提供了穿过窗内垫板或窗外垫板的空间,同时穿过的位置可根据需求进行适应调整,从而使安装框可适应对不同厚度尺寸的铁心上轭的夹持配合。

12.优选的,所述控制组件包括升降块、控制丝杆和控制源,所述升降块与机架相对滑动,所述控制丝杆与机架相对转动,所述升降块与控制丝杆螺纹连接,所述升降块与调节梁连接,所述控制源控制控制丝杆的转动。

13.通过采用上述技术方案,控制源驱动控制丝杆转动时,螺纹传动使得升降块沿控制丝杆移动,且螺纹传动具有自锁功能,从而实现改变调节梁和夹持框的位置的目的。

14.优选的,所述调节梁上开设有第二调节槽,所述第二调节槽的长度方向与铁心上轭的长度方向一致,所述夹持框还包括安装螺栓,所述安装螺栓穿过第二调节槽并旋入窗外垫板内,所述夹持框设置有两个且分别位于铁心中柱的相对两侧。

15.通过采用上述技术方案,与第一调节槽的远离类似,第二调节槽供安装螺栓穿过且供其移动,从而调整夹持框于调节梁上的位置,两个夹持框的间距可被改变,由此使夹持框可适应不同长度尺寸的铁心上轭的夹持固定。

16.优选的,所述机架上设有升降支柱并开设有适应滑槽,所述适应滑槽的长度方向与调节梁的长度方向平行,所述升降支柱沿适应滑槽的长度方向相对机架滑动,所述升降支柱上穿设有固定螺栓,所述固定螺栓穿过适应滑槽并螺纹连接有螺母,所述升降块位于升降支柱上,所述升降支柱和控制组件均设置有两个,两个所述升降支柱分别位于调节梁的相对两端,所述调节梁与升降块可拆卸连接。

17.通过采用上述技术方案,与第一调节槽和第二调节槽的原理类似,适应滑槽供固定螺栓穿过并为升降支柱提供位置调整的导向,改变两个升降支柱的间距大小,使不同大小的铁心均可放置在机架上的指定操作位置,且根据铁心型号的不同,选取不同的调节梁、夹持框等部件进行拆装作业。

18.优选的,所述调节梁的端部固定连接有配合块,所述升降块上开设有配合槽,所述配合槽供配合块插入,所述升降块上且位于配合槽的槽口处可拆卸连接有限位盖板。

19.通过采用上述技术方案,配合块插入配合槽内,调节梁和升降块便实现了相互定位,而后装上限位盖板,调节梁和升降块的相对位置得以固定,由此实现了调节梁的便捷组装。

20.优选的,其中一个所述升降块为第一连接块,另一个所述升降块为第二连接块,所述第一连接块上设置有铰接轴,所述调节梁通过铰接轴与第一连接块铰接,所述铰接轴的长度方向与调节梁的长度方向垂直,所述升降块上设置有微操组件,所述微操组件用于控制调节梁端部相对第二连接块移动。

21.通过采用上述技术方案,控制调节梁携带夹持机构和铁心上轭下降以配合铁心柱上的接缝的过程中,由于铁心柱上的两处接缝相对较为独立,故可通过逐一对齐的方式进铁心组装,即先使铁心上轭的一端下降进行接缝配合,而后再下降其另一端进行接缝配合,由此可提高铁心上轭任意一端的接缝配合精度。

22.优选的,所述微操组件包括调节旋钮、偏移块和反馈块,所述调节旋钮与第二连接

块螺纹连接,所述偏移块与第二连接块滑动连接且滑动方向与调节梁的转动平面平行,所述调节旋钮的一端与偏移块的下端抵接;所述反馈块与偏移块相对滑动,滑动方向与偏移块的滑动方向垂直且与调节梁的转动平面平行,所述反馈块上固定连接有半球凸起,所述调节梁上开设有半球凹槽,所述半球凹槽的槽面与半球凸起的表面贴合抵接。

23.通过采用上述技术方案,在通过微操组件进行调节梁的小幅度转动控制的过程中,调节梁的转动会自然伴随着自身端部在水平方向上的位置变化,故带有半球凸起的反馈块可在调节梁端部发生水平位移的过程中持续为调节梁提供稳定的端部支撑。

24.优选的,所述第一连接块上滑动设置有回归块,所述回归块的滑动方向与偏移块的滑动方向一致,且所述第一连接块上同样螺纹连接有调节旋钮,所述调节旋钮的一端与回归块的下端抵接,所述回归块上设有自调节齿条,所述自调节齿条的长度方向与调节梁的长度方向一致,所述铰接轴上同轴固定连接有自调节齿轮,所述自调节齿轮与自调节齿条啮合。

25.通过采用上述技术方案,在调节梁转动的过程中,铰接轴以及自调节齿轮也对应发生转动,在齿啮合的作用下,铰接轴的转动可使自身发生横向位置移动,以此对冲调节梁另一端发生的横向位移量,减小调节梁上的夹持机构的横向移动量,以此提高铁心上轭的装配精度。

26.综上所述,本技术包括以下至少一种有益技术效果:1.通过夹持机构、控制机构和固定机构的设置,固定机构将铁心固定在机架上,夹持机构将铁心上轭夹持,随后控制机构启动控制夹持机构携带铁心上轭的所有硅钢片整体移动,当铁心的线圈套装工作完成后,控制机构再控制夹持机构返回,铁心上轭的各个硅钢片便重新回到与铁心柱接缝配合的位置,提高了本工序的装配效率,且全程机械操控,提高了品控率;2.通过第一滑槽、第二滑槽和适应滑槽以及窗内木垫、窗外木垫、调节梁可拆卸连接的设置,夹持框的大小、两个夹持框的间距以及调节梁的长短均可调整更换,从而使本装置可适应不同大小、不同宽度的铁心上轭的拆装配合作业。

附图说明

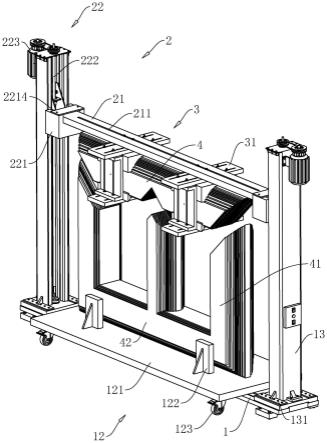

27.图1是本技术实施例一中用于体现铁心上轭的辅助插拔装置的结构示意图。

28.图2是本技术实施例一中用于体现控制机构和夹持机构的结构示意图。

29.图3是本技术实施例一中用于体现夹持框结构的爆炸示意图。

30.图4是本技术实施例二中用于体现升降块的结构示意图。

31.图5是本技术实施例二中用于体现第一连接块与调节梁配合结构的结构示意图。

32.图6是本技术实施例二中用于体现第二连接块与调节梁配合结构的结构示意图。

33.图7是本技术实施例二中用于体现微操组件工作原理的几何模型示意图。

34.附图标记说明:1、机架;11、适应滑槽;12、固定机构;121、移动台车;122、夹具;123、机动轮;13、升降支柱;131、固定螺栓;2、控制机构;21、调节梁;211、第二调节槽;212、配合块;213、半球凹槽;214、铰接轴;22、控制组件;221、升降块;2211、第一连接块;2212、第二连接块;2214、限位盖板;2215、配合槽;222、控制丝杆;223、控制源;23、微操组件;231、调节旋钮;232、偏移块;233、反馈块;2331、半球凸起;234、回归块;235、自调节齿条;236、自调

节齿轮;3、夹持机构;31、夹持框;311、窗外垫板;312、窗内垫板;313、第一调节槽;314、辅助板;315、安装螺杆;316、安装螺栓;32、窗外木垫;33、窗内木垫;4、铁心上轭;41、铁心柱;42、铁心下轭。

具体实施方式

35.以下结合附图1-7对本技术作进一步详细说明。

36.实施例一:本技术实施例公开一种铁心上轭的辅助插拔装置,如图1和2所示,包括机架1、固定机构12、控制机构2和夹持机构3;固定机构12用于夹持铁心使铁心柱41和铁心下轭42与机架1相对固定,夹持机构3用于将铁心上轭4夹持,控制机构2用于控制夹持机构3携带被夹持的铁心上轭4靠近或远离铁心柱41移动。本实施例中,固定机构12为移动台车121,移动台车121上设置有可将铁心柱41夹紧并固定的夹具122,夹具122的具体形式不限;移动台车121下方设置有机动轮123,即移动台车121可携带铁心柱41和铁心下轭42从机架1上移出或移入,为线圈的套装工作提供便利。铁心柱41包括两个边柱和一个中柱,三者沿铁心下轭42的长度方向依次排布,中柱位于两个边柱之间。

37.如图1和2所示,机架1上设置有升降支柱13,升降支柱13的长度方向为竖直方向,升降支柱13为控制机构2提供安装和运行的基础。升降支柱13有两个,移动台车121位于两个升降支柱13之间,机架1上沿水平方向开设有适应滑槽11,升降支柱13的底部穿设有若干固定螺栓131,固定螺栓131穿过适应滑槽11并螺纹连接有螺母,螺母与机架1背离升降支柱13的一侧抵接,由此升降支柱13便可与机架1实现可拆卸式的固定连接,同时改变升降支柱13于适应滑槽11长度方向上的距离,可改变两个升降支柱13之间的间距。

38.如图1和2所示,控制机构2包括调节梁21和控制组件22,控制组件22有两个,且单个控制组件22对应一个升降支柱13,控制组件22包括升降块221、控制丝杆222和控制源223,升降块221与升降支柱13滑动连接,滑动方向与升降支柱13的长度方向一致,控制丝杆222与升降支柱13转动连接,且转动轴线与升降块221的移动方向一致;升降块221与控制丝杆222螺纹连接,调节梁21的两端分别与两个升降块221可拆卸连接,调节梁21用于为夹持机构3提供安装基础。控制源223用于控制控制丝杆222转动,本实施例中,控制源223为电机,电机通过带传动的方式带动控制丝杆222转动,两个电机同步启停,以控制两个升降块221同步上下移动,即控制机构2工作过程中,调节梁21的长度方向保持水平。

39.如图2所示,调节梁21的端部一体成型有配合块212,升降块221上开设有配合槽2215,配合槽2215的槽口朝上,升降块221上且位于配合槽2215的槽口处通过螺栓可拆卸连接有限位盖板2214;当调节梁21的端部搭在升降块221上时,配合块212嵌入配合槽2215内;随后,实用限位盖板2214将配合槽2215的槽口封堵,调节梁21便无法从升降块221上脱离。对于不同大小的铁心,操作前可先调整两个升降支柱13的距离,同时调节梁21也需对应进行更换。

40.如图1、2和3所示,夹持机构3包括夹持框31、窗内木垫33和窗外木垫32,夹持框31设置有两个且分别位于铁心中柱的相对两侧,窗内木垫33和窗外木垫32同样设置有两个且单个窗内木垫33和单个窗外木垫32对应位于一个夹持框31内,夹持框31将铁心上轭4包夹,且窗外木垫32和窗内木垫33分别位于铁心上轭4的上下两侧,两块木垫朝向铁心上轭4的一

侧呈阶梯状,以提高自身与铁心上轭4的各个硅钢片的贴合紧密程度。夹持框31包括窗外垫板311、窗内垫板312、辅助板314和安装螺杆315,窗外垫板311和窗内垫板312分别位于铁心上轭4的上下两侧,窗外垫板311和调节梁21直接连接,辅助板314连接于窗外垫板311背离调节梁21的一侧,窗内垫板312连接于辅助板314远离窗外垫板311的一侧。窗内垫板312和窗外垫板311上均开设有贯通自身厚度的第一调节槽313,第一调节槽313的长度方向与铁心上轭4的长度方向垂直,安装螺杆315穿过第一调节槽313并穿过窗外垫板311或窗内垫板312,且单个安装螺杆315上均螺纹连接有两个螺母,由此,窗外垫板311和辅助板314、辅助板314和窗内垫板312实现了可拆卸式连接,夹持框31得以组装成型。辅助板314设置有两个且分别位于铁心上轭4的相对两侧,根据不同的铁心上轭4的厚度不同,需改变两个辅助板314之间的间距,并更换不同型号的窗内木垫33和窗外木垫32,只需松开安装螺杆315上的螺母并移动辅助板314,而后再次旋紧螺母即可。

41.如图2和3所示,调节梁21上开设有与自身长度方向一致的第二调节槽211,第二调节槽211的长度方向与铁心上轭4的长度方向一致,夹持框31还包括安装螺栓316,安装螺栓316穿过第二调节槽211并旋入窗外垫板311的中心位置,安装螺栓316的螺帽与调节梁21的上表面抵接,由此实现夹持框31与调节梁21的连接;同样,第二调节槽211的设置旨在可调整两个夹持框31的间距,此处不再赘述。

42.本技术实施例一种铁心上轭4的辅助插拔装置的实施原理为:先将铁心放置在移动台车121上并固定,而后移动台车121携带铁心整体移动至两个升降支柱13之间,降下调节梁21,在铁心上轭4周围组装夹持框31,而后移动调节梁21,通过夹持机构3使铁心上轭4与铁心柱41分离,而后便可进行铁心柱41的线圈套装操作。套装完成后,再通过控制机构2使铁心上轭4下降,此过程中需不断调整移动台车121和铁心上轭4的各个硅钢片的位置,保证硅钢片的接缝配合精度。

43.实施例二:如图4、5和6所示,与实施例一的不同之处在于,调节梁21端部不再设置配合块212。两个升降块221中,其中一个升降块221为第一连接块2211,另一个升降块221为第二连接块2212,升降块221上设置有微操组件23,微操组件23用于控制调节梁21的端部相对第一连接块2211和第二连接块2212的活动;微操组件23包括调节旋钮231、偏移块232、反馈块233和回归块234,回归块234与第一连接块2211滑动连接,偏移块232与第二连接块2212滑动连接,且回归块234和偏移块232相对升降块221的滑动方向均为竖直方向,调节旋钮231有两个且分别对应两个升降块221,调节旋钮231结构与螺栓类似,调节旋钮231与升降块221螺纹连接且自身轴向为竖直方向。第一连接块2211上的调节旋钮231上端与回归块234的下端抵接,第二连接块2212上的调节旋钮231上端与偏移块232的下端抵接,回归块234和偏移块232分别承受调节梁21两端的重量,在重力作用下,夹持机构3、调节梁21等零部件的重量均被调节旋钮231承受,转动调节旋钮231,可控制调节梁21的端部上升或下降。

44.如图4、5和6所示,第一连接块2211上设置有铰接轴214,铰接轴214与调节梁21固定连接,铰接轴214的轴线为水平方向且与调节梁21的长度方向垂直。回归块234上固定连接有自调节齿条235,自调节齿条235的长度方向与调节梁21的长度方向一致,铰接轴214上同轴固定连接有自调节齿轮236,自调节齿轮236与自调节齿条235啮合,当偏移块232和回归块234在高度方向上发生交错时,调节梁21的两端高度也随之发生变化,即调节梁21将于

竖直方向上发生转动,在回归块234的高度位置不变的情况下,铰接轴214的中心便为调节梁21的转动中心。而由于自调节齿轮236和自调节齿条235的啮合,当铰接轴214转动时,自调节齿轮236也将沿自调节齿条235滚动,改变调节梁21于第一连接块2211上的端部的水平位置。

45.如图4、5和6所示,反馈块233与偏移块232滑动连接,滑动方向与偏移块232相对第二连接块2212的滑动方向垂直,反馈块233的上方固定连接有半球凸起2331,调节梁21靠近第二连接块2212的端部下方开设有半球凹槽213,半球凹槽213的槽面与半球凸起2331的表面贴合抵接。控制调节梁21携带夹持机构3和铁心上轭4下降以配合铁心柱41上的接缝的过程中,由于铁心柱41上的两处接缝相对较为独立,故可通过逐一对齐的方式进铁心组装,即先使铁心上轭4的一端下降进行接缝配合,而后再下降其另一端进行接缝配合。在通过微操组件23进行调节梁21的小幅度转动控制的过程中,调节梁21的转动会自然伴随着自身端部在水平方向上的位置变化,故带有半球凸起2331的反馈块233可在调节梁21端部发生水平位移的过程中持续为调节梁21提供稳定的端部支撑。

46.考虑到调节梁21转动时两端部水平位置的变化,为提高配合精度,现对相关参数进行计算:如图7所示,几何模型中,设调节梁21的有效长度oa为a(取铰接轴214中心至半球凹槽213中心的距离),调节旋钮231从自身行程范围内的最顶端移动至行程范围内的最底端的过程中,调节梁21的转动角度为α,自调节齿轮236的分度圆直径为d,则转动第二连接块2212上的调节旋钮231时:调节梁21于第二连接块2212处的端部下降的高度h=a

·

sinα;调节梁21于第二连接块2212处的端部相对铰接轴214的水平位移量为x=(a-a

·

cosα);铰接轴214相对回归块234的水平位移量为l=dπ

·

α/360

°

;其中,h也为调节旋钮231从自身行程范围内的最顶端移动至行程范围内的最底端时的高度变化量;本方案中,调节梁21的选取随铁心上轭4的型号尺寸而调整,使调节梁21的长度、两个升降支柱13的间距与铁心上轭4的长度接近,故此处将铁心上轭4靠近第二连接块2212的端部的水平移动量及下降高度看做与调节梁21于第二连接块2212处的端部的相关变量相等。

47.为了抵消调节梁21于第二连接块2212处的端部下降时的水平位移量引起的铁心上轭4端部相对铁心柱41的位置偏差,使l=x,即:a-a

·

cosα= dπ

·

α/360

°

;以α=2

°

,a=100cm为例,代入其中得出:d=3.44cm,h=3.49cm,即自调节齿轮236的分度圆直径为3.44cm;在调节梁21整体下降之前,两个调节旋钮231均处于各自行程范围内的最高处,控制组件22先将调节梁21下降至铁心上轭4端部与铁心柱41顶部接缝间距3.49cm的位置,而后操作第二连接块2212上的调节旋钮231使调节梁21此处的端部下降,此过程中,操作者需根据铁心上轭4的各个硅钢片的具体接缝情况进行反复调节,确保每一个硅钢片均插入对应的位置内。此端部的硅钢片配合完成后,将调节旋钮231降至最低点,而后操作第一连接块2211上的调节旋钮231使调节梁21此端下降,以使此端的铁心上轭4与下方的铁心柱41接缝配合,最终完成铁心的装配。对于不同尺寸的铁心上轭4,更换了调节梁21、自

调节齿轮236和带有自调节齿条235的回归块234,则需对应调整α、h等工艺参数。

48.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1