一种复合正极材料及其制备方法和应用与流程

1.本发明属于锂离子电池技术领域,涉及一种复合正极材料及其制备方法和应用。

背景技术:

2.锂离子电池相对于主流的化学电池,具备高的能量密度、宽电压窗口和长的使用寿命等优势被广泛使用于高附加值的消费电子领域和动力电池领域。近些年,因为碳中和理念的提出,绿色可持续发展深入人心,汽车领域掀起了电动化的浪潮。作为电动汽车的核心部件,高性能动力电池的发展也日新月异。早期,日本吉野彰提出焦炭/钴酸锂体系电池,该电池的商业化质量能量密度仅为80wh/kg。

3.正极有钴酸锂、磷酸铁锂、三元材料、四元材料以及无钴正极材料等;负极有软碳、硬碳以及硅碳等。根据基本的化学定律:能量密度=电压

×

容量,高电压和高容量是锂电池永恒的需求。因此以高电压的镍锰镍锰酸锂体系和富锂高锰层状固溶体体系为代表的高性能锂离子电池引起了产业界广泛的兴趣。

4.尖晶石镍锰酸锂(lini

0.5

mn

1.5

o4)根据氧空位的不同,主要分为有序结构和无序结构。其中无序结构因为较好的循环稳定性受到人们的广泛关注,但是因为氧孔隙较多会带来较多的三价锰,而三价锰容易发生姜泰勒效应,生成可溶性的二价锰。一方面,二价锰的溶解导致电极活性物质的减少,表现为电池容量的快速衰减;另一方面,可溶性的锰盐会迁移到负极影响sei的稳定性,表现为电池的大量产气。

5.cn104638227a公开了一种锂离子电池正极材料的改性方法,该方法是以低熔点的铝盐或锆盐为碱处理剂,将碱处理剂与高ph值的锂离子电池正极材料混合均匀后,采用两段烧结工艺,得到最终产品。该方法有效的降低了残余锂和ph值,但由于是物理混合,很难保证包覆的均匀性。

6.cn109950498a公开了一种具有均匀包覆层的高镍正极材料及其制备方法,所述制备方法包括如下步骤:(1)将高镍正极材料与锂源和纳米包覆材料固相混合均匀,过筛,得混合物;(2)将步骤(1)所述混合物置于匣钵中,在预热的马弗炉氧气气氛下进行高温烧结,冷却,破碎,过筛,得具有均匀包覆层的高镍正极材料,其采用固相物理混合的方法进行包覆,不易保证包覆的均匀性。

技术实现要素:

7.本发明的目的在于提供一种复合正极材料及其制备方法和应用,本发明针对镍锰酸锂材料在电池中容易发生歧化反应导致容量衰减和使电解液分解的情况,通过硅源复合磷酸铝包覆的方法抑制材料表面的副反应。

8.为达到此发明目的,本发明采用以下技术方案:

9.第一方面,本发明提供了一种复合正极材料的制备方法,所述制备方法包括以下步骤:

10.(1)将磷酸铝和硅源混合得到乳液;

11.(2)将步骤(1)得到的乳液和正极材料混合进行流态化混合包覆,得到前驱体;

12.(3)对步骤(2)得到的前驱体进行烧结处理得到所述复合正极材料。

13.本发明采用优化的流化床技术进行包覆,得到的包覆层更加均匀,选用的硅源和磷酸铝乳液分解产生的二氧化硅和磷酸铝包覆层的厚度为纳米级,包覆层均一稳定,因此可以使用较少的添加量达到性能要求。

14.优选地,步骤(1)所述硅源包括正硅酸乙酯。

15.优选地,所述磷酸铝和硅源的质量比为(0.1~5):(0.5~10),例如:0.1:1、0.5:4、2:8、3:7、5:4或3:10等,优选为(0.5~2):(1~5)。

16.优选地,步骤(2)所述乳液和正极材料的质量比为(0.6~15):100,例如:0.6:100、1:100、2:100、5:100、10:100或15:100等,优选为(3~8):100。

17.优选地,所述正极材料包括镍锰酸锂正极材料。

18.优选地,步骤(2)所述乳液和正极材料通过低速气流喷到流态化混合包覆机中。

19.优选地,所述低速气流的压力为0.1~1mpa,例如:0.1mpa、0.3mpa、0.5mpa、0.8mpa或1mpa等。

20.优选地,加料完成后继续混合5~60min,例如:5min、10min、20min、40min或60min等。

21.优选地,步骤(2)所述流态化混合包覆的温度为60~150℃,例如:60℃、80℃、100℃、120℃或150℃等,优选为85~100℃。

22.本发明在适当温度下,选用的硅源水解成二氧化硅,均匀地附着在正极材料表面,磷酸铝同时被附着在颗粒表面,得到厚度为纳米级的均匀包覆的包覆层。

23.优选地,所述流态化混合包覆的时间为10~30min,例如:10min、15min、20min、25min或30min等。

24.优选地,步骤(3)所述烧结处理的温度为500~1000℃,例如:500℃、600℃、700℃、800℃、900℃或1000℃等。

25.优选地,所述烧结处理的时间为3~8h,例如:3h、5h、6h、7h或8h等。

26.优选地,所述烧结处理的气氛包括空气和/或惰性气氛。

27.第二方面,本发明提供了一种复合正极材料,所述复合正极材料通过如第一方面所述方法制得。

28.优选地,所述复合复合正极材料包括镍钴锰酸锂内核和设置于所述镍钴锰酸锂内核表面的复合包覆层,所述复合包覆层包括二氧化硅和磷酸铝。

29.镍锰酸锂材料表面残锂量极低,单纯采用硅源无法对基体材料进行很好的包覆,而采用含磷酸铝的乳液,因为粘度作用,包覆更加均匀,硅源水解形成的二氧化硅和磷酸铝协同作用。

30.第三方面,本发明提供了一种正极极片,所述正极极片包含如第二方面或8所述的复合正极材料。

31.第四方面,本发明提供了一种锂离子电池,所述锂离子电池包含如第三方面所述的正极极片。

32.相对于现有技术,本发明具有以下有益效果:

33.(1)本发明针对镍锰酸锂材料在电池中容易发生歧化反应导致容量衰减和使电解

液分解的情况,通过硅源复合磷酸铝包覆的方法抑制材料表面的副反应。

34.(2)本发明通过硅源复合磷酸铝包覆的方法可以有效提高电解液与镍锰酸锂界面的稳定性,提高电池的常温和高温循环性能。

附图说明

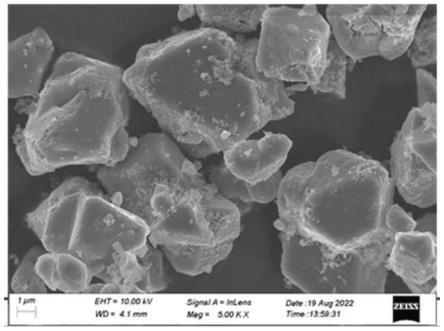

35.图1是实施例1所述复合正极材料的sem图。

36.图2是对比例1所述正极材料的sem图。

37.图3是对比例2所述正极材料的sem图。

具体实施方式

38.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

39.实施例1

40.本实施例提供了一种复合正极材料,所述复合正极材料的制备方法如下:

41.(1)将10g磷酸铝加入40g正硅酸乙酯中,使用搅拌机1000rpm匀速搅拌10min,形成均匀的乳液;

42.(2)将载有乳液,压力为0.2mpa的氮气通入悬浮着1kg尖晶石镍锰酸锂正极材料的流化床反应器中,并使得反应腔体中的压力达到5mbar,反应器的温度控制在90℃,反应时间是20min,得到前驱体材料;

43.(3)将步骤(2)得到的前驱体材料在空气气氛下,升温至900℃,烧结5h,随炉冷却至室温,过筛除磁,得到所述复合正极材料。所述复合正极材料的sem图如图1所示。

44.实施例2

45.本实施例提供了一种复合正极材料,所述复合正极材料的制备方法如下:

46.(1)将20g磷酸铝加入30g正硅酸乙酯中,使用搅拌机1000rpm匀速搅拌10min,形成均匀的乳液;

47.(2)将载有乳液,压力为0.2mpa的氮气通入悬浮着1kg尖晶石镍锰酸锂正极材料的流化床反应器中,并使得反应腔体中的压力达到5mbar,反应器的温度控制在90℃,反应时间是20min,得到前驱体材料;

48.(3)将步骤(2)得到的前驱体材料在空气气氛下,升温至900℃,烧结5h,随炉冷却至室温,过筛除磁,得到所述复合正极材料。

49.实施例3

50.本实施例提供了一种复合正极材料,所述复合正极材料的制备方法如下:

51.(1)将25g磷酸铝加入25g正硅酸乙酯中,使用搅拌机1000rpm匀速搅拌10min,形成均匀的乳液;

52.(2)将载有乳液,压力为0.2mpa的氮气通入悬浮着1kg尖晶石镍锰酸锂正极材料的流化床反应器中,并使得反应腔体中的压力达到5mbar,反应器的温度控制在90℃,反应时间是20min,得到前驱体材料;

53.(3)将步骤(2)得到的前驱体材料在空气气氛下,升温至900℃,烧结5h,随炉冷却至室温,过筛除磁,得到所述复合正极材料。

54.实施例4

55.本实施例提供了一种复合正极材料,所述复合正极材料的制备方法如下:

56.(1)将5g磷酸铝加入45g正硅酸乙酯中,使用搅拌机1000rpm匀速搅拌10min,形成均匀的乳液;

57.(2)将载有乳液,压力为0.2mpa的氮气通入悬浮着1kg尖晶石镍锰酸锂正极材料的流化床反应器中,并使得反应腔体中的压力达到5mbar,反应器的温度控制在90℃,反应时间是20min,得到前驱体材料;

58.(3)将步骤(2)得到的前驱体材料在空气气氛下,升温至900℃,烧结5h,随炉冷却至室温,过筛除磁,得到所述复合正极材料。

59.实施例5

60.本实施例提供了一种复合正极材料,所述复合正极材料的制备方法如下:

61.(1)将1g磷酸铝加入49g正硅酸乙酯中,使用搅拌机1000rpm匀速搅拌10min,形成均匀的乳液;

62.(2)将载有乳液,压力为0.2mpa的氮气通入悬浮着1kg尖晶石镍锰酸锂正极材料的流化床反应器中,并使得反应腔体中的压力达到5mbar,反应器的温度控制在90℃,反应时间是20min,得到前驱体材料;

63.(3)将步骤(2)得到的前驱体材料在空气气氛下,升温至900℃,烧结5h,随炉冷却至室温,过筛除磁,得到所述复合正极材料。

64.实施例6

65.本实施例提供了一种复合正极材料,所述复合正极材料的制备方法如下:

66.(1)将10g磷酸铝加入40g正硅酸乙酯中,使用搅拌机1000rpm匀速搅拌10min,形成均匀的乳液;

67.(2)将载有乳液,压力为0.2mpa的氮气通入悬浮着1kg尖晶石镍锰酸锂正极材料的流化床反应器中,并使得反应腔体中的压力达到5mbar,反应器的温度控制在120℃,反应时间是20min,得到前驱体材料;

68.(3)将步骤(2)得到的前驱体材料在空气气氛下,升温至900℃,烧结5h,随炉冷却至室温,过筛除磁,得到所述复合正极材料。

69.实施例7

70.本实施例提供了一种复合正极材料,所述复合正极材料的制备方法如下:

71.(1)将10g磷酸铝加入40g正硅酸乙酯中,使用搅拌机1000rpm匀速搅拌10min,形成均匀的乳液;

72.(2)将载有乳液,压力为0.2mpa的氮气通入悬浮着1kg尖晶石镍锰酸锂正极材料的流化床反应器中,并使得反应腔体中的压力达到5mbar,反应器的温度控制在80℃,反应时间是20min,得到前驱体材料;

73.(3)将步骤(2)得到的前驱体材料在空气气氛下,升温至900℃,烧结5h,随炉冷却至室温,过筛除磁,得到所述复合正极材料。

74.实施例8

75.本实施例提供了一种复合正极材料,所述复合正极材料的制备方法如下:

76.(1)将10g磷酸铝加入40g正硅酸乙酯中,使用搅拌机1000rpm匀速搅拌10min,形成

均匀的乳液;

77.(2)将载有乳液,压力为0.2mpa的氮气通入悬浮着1kg尖晶石镍锰酸锂正极材料的流化床反应器中,并使得反应腔体中的压力达到5mbar,反应器的温度控制在90℃,反应时间是40min,得到前驱体材料;

78.(3)将步骤(2)得到的前驱体材料在空气气氛下,升温至900℃,烧结5h,随炉冷却至室温,过筛除磁,得到所述复合正极材料。

79.对比例1

80.本对比例采用未包覆的尖晶石镍锰酸锂正极材料。所述正极材料的sem图如图2所示。

81.对比例2

82.本对比例与实施例1区别仅在于,不加入磷酸铝,其他条件与参数与实施例1完全相同。制得正极材料的sem图如图3所示。

83.对比例3

84.本对比例与实施例1区别仅在于,采用常规的研磨包覆,其他条件与参数与实施例1完全相同。

85.性能测试:

86.采用上述实施例和对比例制备得到的正极极片制作2ah软包电池。

87.其中采用的正极极片的制备工艺为:将所制备的正极主料、导电剂(sp)和粘结剂(pvdf)按照96:2:2的质量比例混合均匀制备成固含量为75%的浆料,集流体选择12微米厚的铝箔,进行匀浆涂布辊压烘干等工序后,得到厚度为65微米正极极片。隔膜为pe隔膜。电解液为常规含氟的耐高压电解液。软包电池的额定容量为2ah。

88.其中采用的负极极片的制备工艺为:将石墨、导电剂(sp)、粘结剂cmc和粘结剂sbr按照96.5:1.5:1.5:1.5的质量比例混合均匀制备成固含量为50%的浆料,集流体选择8微米厚的铜箔,进行匀浆涂布辊压烘干等工序后,得到厚度为70微米负极极片。

89.将上述制备得到的软包电池进行首次放电容量(mah/g)、首次库伦效率(%)、50周循环保持率(%,25℃)和50周循环保持率(%,45℃)测试,各实施例和对比例的测试结果如表1所示:

90.表1

[0091][0092][0093]

由表1可以看出,由实施例1-2可得,本发明所述复合正极材料制成电池的首次放电比容量可达148.2mah/g以上,首次库伦效率可达96.1%以上,25℃50周循环保持率可达99.1%以上,45℃50周循环保持率可达98.2%以上。

[0094]

由实施例1和实施例3-5对比可得,本发明所述复合正极材料的制备过程中,磷酸铝和硅源的质量比会影响制得正极材料的性能,将磷酸铝和硅源的质量比控制在(0.5~2):(1~5),制得复合正极材料的性能较好,若磷酸铝添加量过大,则正极材料包覆层不均匀,若硅源的添加量过大,则电池内阻严重增大,不利于提高电池的电性能。

[0095]

由实施例1和实施例6-7对比可得,本发明所述复合正极材料的制备过程中,流态化混合包覆的温度会影响制得复合正极材料的性能,将流态化混合包覆的温度控制在85~100℃,制得正极材料的性能较好,若温度过高,磷酸铝和硅酸盐分解过快,无法得到均匀的包覆层,若温度过低,磷酸铝和硅酸盐分解不完全,包覆层较薄,对正极材料的保护较弱,无法有效提高电池的循环性能。

[0096]

由实施例1和实施例8对比可得,本发明所述流态化混合包覆的时间达到30min后包覆层效果会出现一定程度的下降,所述流态化混合包覆的时间需控制在20~30min。

[0097]

由实施例1和对比例1对比可得,本发明通过硅源复合磷酸铝包覆的方法抑制材料表面的副反应,硅源和磷酸铝乳液分解产生的二氧化硅和磷酸铝包覆层的厚度为纳米级,

包覆层均一稳定,可以明显提高材料的稳定性。

[0098]

由实施例1和对比例2对比可得,单纯采用正硅酸乙酯无法对基体材料进行很好的包覆,而采用含磷酸铝的乳液,因为粘度作用,包覆更加均匀。

[0099]

由实施例1和对比例3对比可得,本发明采用优化的流化床技术进行包覆,相对于传统的研磨包覆,得到的包覆层更加均匀。

[0100]

申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1