一种金刚石基氮化镓与硅混合晶片及其键合制备方法

1.本发明属于半导体材料与器件制备工艺领域,具体涉一种金刚石基氮化镓与硅混合晶片及其键合制备方法。

背景技术:

2.gan半导体材料具有比砷化镓(gaas)、磷化铟(inp)更大的禁带宽度、更高的饱和漂移速度和更高的击穿场强,并且,铝镓氮(algan)与gan异质界面具有很大的能带偏移以及极化效应产生的数量级高达10

13

/cm2的高浓度二维电子气(2deg),得益于这些优异的性能,gan已成为制备高频、高温、高效及大功率电子器件的最理想材料。

3.gan高电子迁移率晶体管(hemt)具有截止频率高、工作速度快、以及短沟道效应较小和噪声性能好等特点。在频率和功率的综合性能方面,gan基hemt器件性能明显优于其他诸如碳化硅(sic)基金属半导体场效应晶体管(mesfet)、gaas基异质结双极晶体管(hbt)等半导体器件。目前,gan功率器件主要应用于无线通讯、电源适配器、相控阵雷达、车载充电等领域,已逐渐成为5g基站电源的最佳解决方案。

4.对于si基互补金属氧化物半导体(cmos)这种集成度高、静态功耗低、工作速度快器件来说,不断缩小的器件尺寸和不断增大的芯片面积促使着超大规模集成电路的快速发展。器件尺寸的不断缩小,导致了电路性能的不断改善,以及电路集成度的不断提高,芯片面积的不断扩大,促使了电路功能不断增多,从而降低了成本。目前,金属氧化物半导体(mos)器件的特征尺寸已经缩小到10nm,电学沟道长度已经达到7nm以下,单个芯片上的晶体管数量已经超过了百亿只。

5.gan hemt器件与si cmos器件的异质集成技术是近年来各国研发的热点,该技术不仅发挥了hemt器件的优异性能,也实现了cmos器件的功耗低,集成度高、速度高、抗干扰辐射能力强等特点,实现了半导体材料、器件与整个系统的一体化设计。而开发衬底/gan/si混合材料是实现器件异质集成的关键技术之一。

技术实现要素:

6.针对现有技术中gan器件与si器件的不易结合的问题,本发明提供一种金刚石基氮化镓与硅混合晶片及其键合制备方法。

7.为达到上述目的,本发明采用的技术方案如下:

8.一种金刚石基氮化镓与硅混合晶片键合制备方法,包含如下步骤:

9.1)利用粘结剂粘接蓝宝石衬底的gan/algan外延层与临时载片抛光面;

10.2)去除蓝宝石衬底,并对gan/algan外延层的gan面、金刚石衬底和si(100)晶片分别进行抛光处理;

11.3)对抛光后的金刚石衬底、带有临时载片的gan/algan外延层和si(100)晶片分别进行第一次超声波清洗;

12.4)以抛光后的gan/algan外延层的gan面作为键合面,对gan面和金刚石衬底的键

合面进行第一次表面活化处理,并分别形成gan/algan外延层活化gan面和金刚石活化键合面;

13.5)在gan/algan外延层活化gan面和金刚石活化键合面上分别沉积纳米粘结层,获得沉积gan面和沉积金刚石键合面;

14.6)将沉积gan面和沉积金刚石键合面相互对中并接触进行第一次键合,获得键合金刚石基晶片;

15.7)利用去除溶剂分离键合金刚石基晶片,获得金刚石基gan/algan晶片与临时载片,并对金刚石基gan/algan晶片进行第二次超声波清洗;

16.8)在清洗后的金刚石基gan/algan晶片的algan表面制备氧化层;

17.9)对si(100)晶片的抛光面和金刚石基gan/algan晶片表面制备的氧化层分别进行第二次表面活化处理,并分别形成si(100)晶片活化层和氧化层活化层;

18.10)将si(100)晶片活化层和氧化层活化层直接进行第二次键合,或者在si(100)晶片活化层和氧化层活化层上分别沉积纳米si粘接层,之后进行第二次键合,均获得金刚石/gan/si混合晶片。

19.优选的,步骤2)中,抛光后的gan面和金刚石衬底键合面的均方根粗糙度均小于10nm,蓝宝石衬底的gan/algan外延层和si(100)晶片的抛光面的均方根粗糙度小于1nm。

20.优选的,步骤4)中,第一次活化处理采用快速氩原子束活化或者氩等离子体束活化;对于快速氩原子束活化,在真空度为10-5-10-7

pa的超高真空环境下,利用快速氩原子束轰击gan/algan外延层的gan键合面和金刚石衬底的键合面,氩气流量为5~10sccm,电流为10~80ma,加速电压150~360v,表面活化时间为60~600s;对于氩等离子体束活化,在真空度为10-2-10-3

pa的条件下,利用氩等离子体束活化gan/algan外延层的gan面和金刚石衬底的键合面,活化功率为30~180w,表面活化时间为100~600s,氩气流量为10~50sccm。

21.优选的,步骤5)中,纳米粘接层为非金属纳米薄膜或者双层结构的金属纳米薄膜,其中,非金属纳米薄膜为si薄膜;金属纳米薄膜为mo/au、w/au、ti/au、cr/au、mo/cu、w/cu、ti/cu、cr/cu、mo/al、w/al、ti/al、cr/al薄膜,其中mo、w、ti、cr薄膜为底层薄膜,au、cu和al薄膜为键合层薄膜。

22.优选的,步骤6)中,当沉积薄膜为si薄膜时,第一次键合时的参数设置如下:真空度为10-5

~10-7

pa,压力为1~20mpa,时间为1-10min,温度为25-200℃,保温时间为1-10min;

23.当沉积薄膜为金属纳米薄膜时,先在大气环境和室温条件下以1~3mpa的压力进行预键合,然后在真空度为10-2-105pa的条件下,对预键合后的试样以5~50mpa的压力进行二次热压键合,时间为5-20min,温度为25-200℃。

24.优选的,步骤7)中,当粘接剂为uv水解胶时,去除溶剂为85-95℃的纯水;当粘接剂为spa-140时,去除溶剂为异丙醇;当粘接剂为spa-230n时,去除溶剂为正丙醇。

25.优选的,步骤8)中,氧化层为sio2层,厚度为100~1000nm。

26.优选的,步骤9)中,利用快速氩原子束对si(100)键合面和氧化层的键合面进行表面活化处理。

27.优选的,步骤10)中,第二次键合是在真空度为10-5-10-7

pa的超高真空环境下,将互相接触的si(100)晶片与金刚石基gan/algan晶片以1~20mpa的压力进行键合,时间为1

~10min,温度为25~200℃,保温时间为1~10min。

28.一种金刚石基氮化镓与硅混合晶片,具有以下a)和b)中的任意一种结构:

29.a)依次由金刚石衬底、纳米粘接层、氮化镓(gan)层、铝镓氮(algan)层、氧化层、硅(si)层构成的多层结构;

30.b)依次由金刚石衬底、纳米粘接层、gan层、algan层、氧化层、纳米si粘接层、si层构成的多层结构;

31.所述的金刚石衬底为单晶金刚石或者多晶金刚石,厚度为0.2~1.5mm;纳米粘接层厚度为10~200nm;gan层厚度为0.5~10μm;algan层厚度为5~30nm;氧化层为氧化硅(sio2),厚度为100~1000nm;纳米si粘接层厚度为10~50nm;si层为晶面取向为(100)的单晶si,厚度为0.01~0.5mm。

32.本发明与现有技术相比,具有以下有益效果:

33.本发明一种金刚石基氮化镓与硅混合晶片键合制备方法通过晶圆键合技术,首先基于纳米粘接层键合实现了金刚石衬底与gan/algan晶片的第一次键合,然后将制备的金刚石基gan/algan晶片与si(100)晶片进行基于超高真空表面活化的第二次键合,实现了si晶片与金刚石基gan/algan晶片的异质集成,从而得到金刚石/gan/si混合晶片,可应用于制备功率器件、集成电路和5g通信等领域。

34.由于gan外延层与诸如si、sic等衬底材料之间存在较大的晶格失配和热膨胀系数失配,所以采用外延生长法会导致高翘曲度和高位错密度等问题,并且对于大尺寸晶圆衬底,gan外延生长过程中会导致外延层均匀性差等问题,因此,采用本发明所述方法,金刚石、gan和si晶片可以分别制备,最后,通过纳米粘接层键合技术和超高真空表面活化键合技术,实现金刚石衬底与gan、si的异质集成,且制备工艺简洁,可重复性强。

35.本发明一种金刚石基氮化镓与硅混合晶片,不仅可在该晶片上制备gan hemt器件,还可以在该晶片上制备si cmos器件,实现了gan hemt高性能器件与高密度si cmos器件的异质集成,从而实现系统的小型化和高性能。同时,基于纳米粘接层键合实现的金刚石基gan材料为发展大功率gan器件开辟了新途径,且金刚石具有已知自然界最高的热导率2000w/m

·

k,与gan/si、gan/sic材料制备的hemt器件相比,使用金刚石作为gan hemt器件的衬底,不仅可以改善器件的热学特性,还可以提升器件的电学特性,此外,金刚石衬底还可以降低si cmos器件的功耗,使其性能大幅提高。

附图说明

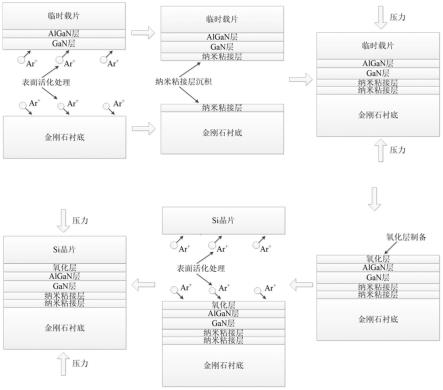

36.图1为制备si晶片/氧化层/algan层/gan层/纳米粘接层/金刚石衬底多层结构键合工艺流程图;

37.图2为制备si晶片/纳米粘接层/氧化层/algan层/gan层/纳米粘接层/金刚石衬底多层结构键合工艺流程图;

38.图3为采用本发明方法制备出的金刚石/gan/si混合晶片的一种结构(si晶片/sio2层/algan层/gan层/纳米si粘接层/金刚石衬底)示意图;

39.图4为采用本发明方法制备出的金刚石/gan/si混合晶片的一种结构(si晶片/纳米si粘接层/sio2层/algan层/gan层/纳米si粘接层/金刚石衬底)示意图;

40.图5为采用本发明方法制备出的金刚石/gan/si混合晶片的一种结构(si晶片/

sio2层/algan层/gan层/纳米金属粘接层/金刚石衬底)示意图;

41.图6为采用本发明方法制备出的金刚石/gan/si混合晶片的一种结构(si晶片/纳米si粘接层/sio2层/algan层/gan层/纳米金属粘接层/金刚石衬底)示意图。

具体实施方式

42.下面结合附图以及实例进一步阐述本发明。

43.一种金刚石基氮化镓与硅混合晶片键合制备方法,包含如下步骤:

44.1)利用粘结剂粘接蓝宝石衬底的gan/algan外延层与临时载片抛光面;粘接剂为uv水解胶、spa-140、spa-230n等晶圆抛光粘合剂或其他型号的粘合剂;生长gan/algan外延层的衬底不仅有蓝宝石衬底,还有si和sic衬底;临时载片为多晶si或单晶si,其正面为抛光面,表面均方根粗糙度小于10nm,背面为未抛光面,厚度为1~3mm。

45.2)去除蓝宝石衬底,并对gan/algan外延层的gan面、金刚石衬底和si(100)晶片分别进行抛光处理;具体操作如下:首先利用化学机械研磨或离子刻蚀去除原始蓝宝石衬底,然后利用化学机械抛光方法,使抛光后的gan面和金刚石衬底键合面的均方根粗糙度均小于10nm,且商业购置的蓝宝石衬底的gan/algan外延层和si(100)晶片抛光面的均方根粗糙度小于1nm。

46.3)对抛光后的金刚石衬底、带有临时载片的gan/algan外延层和si(100)晶片分别进行第一次超声波清洗;具体操作如下:首先将金刚石衬底和si(100)晶片在丙酮溶液中浸泡3~5个小时,然后依次用丙酮、乙醇对金刚石衬底、带有临时载片的gan/algan外延层和si(100)晶片进行超声波清洗,之后用去离子水对金刚石衬底键合面、带有临时载片的gan/algan外延层的gan面和si(100)晶片键合面进行清洗并烘干。

47.4)以抛光后的gan/algan外延层的gan面作为键合面,对gan面和金刚石衬底的键合面进行第一次表面活化处理,并分别形成gan/algan外延层活化gan面和金刚石活化键合面。第一次活化处理采用快速氩原子束活化或者氩等离子体束活化。

48.对于快速氩原子束活化,在真空度为10-5-10-7

pa的超高真空环境下,利用快速氩原子束轰击gan/algan外延层的gan键合面和金刚石衬底的键合面,氩气流量为5~10sccm,电流为10~80ma,加速电压150~360v,表面活化时间为60~600s。

49.对于氩等离子体束活化,在真空度为10-2-10-3

pa的条件下,利用氩等离子体束活化gan/algan外延层的gan面和金刚石衬底的键合面,活化功率为30~180w,表面活化时间为100~600s,氩气流量为10~50sccm。

50.5)在gan/algan外延层活化gan面和金刚石活化键合面上分别沉积纳米粘结层,获得沉积gan面和沉积金刚石键合面;纳米粘接层为非金属纳米薄膜或者双层结构的金属纳米薄膜,其中,非金属纳米薄膜为si薄膜;金属纳米薄膜为mo/au、w/au、ti/au、cr/au、mo/cu、w/cu、ti/cu、cr/cu、mo/al、w/al、ti/al、cr/al薄膜,其中mo、w、ti、cr薄膜为底层薄膜,au、cu和al薄膜为键合层薄膜。

51.6)将沉积gan面和沉积金刚石键合面相互对中并接触进行第一次键合,获得键合金刚石基晶片。第一次键合的参数设置根据所沉积的纳米粘结层进行调整。

52.当沉积薄膜为si薄膜时,第一次键合时的参数设置如下:真空度为10-5

~10-7

pa,压力为1~20mpa,时间为1~10min,温度为25~200℃,保温时间为1~10min;

53.当沉积薄膜为金属纳米薄膜时,先在大气环境和室温条件下以1~3mpa的压力进行预键合,然后在真空度为10-2

~105pa的条件下,对预键合后的试样以5~50mpa的压力进行二次热压键合,时间为5~20min,温度为25~200℃。

54.7)利用去除溶剂分离键合金刚石基晶片,获得金刚石基gan/algan晶片与临时载片,并对金刚石基gan/algan晶片进行第二次超声波清洗。

55.去除溶剂根据粘结剂进行选择:当粘接剂为uv水解胶时,去除溶剂为85-95℃的纯水;当粘接剂为spa-140时,去除溶剂为异丙醇;当粘接剂为spa-230n时,去除溶剂为正丙醇。

56.第二次超声波清洗的具体操作为:依次用丙酮、乙醇对金刚石基gan/algan晶片进行超声波清洗,然后用去离子水清洗alcan表面,之后烘干。

57.8)在清洗后的金刚石基gan/algan晶片的algan表面制备氧化层,氧化层为sio2层,厚度为100~1000nm。

58.9)利用快速氩原子束对si(100)晶片的抛光面和金刚石基gan/algan晶片表面制备的氧化层分别进行第二次表面活化处理,并分别形成si(100)晶片活化层和氧化层活化层;

59.10)将si(100)晶片活化层和氧化层活化层直接进行第二次键合,或者在si(100)晶片活化层和氧化层活化层上分别沉积纳米si粘接层,之后进行第二次键合,均获得金刚石/gan/si混合晶片。其中,第二次键合是在真空度为10-5-10-7

pa的超高真空环境下,将互相接触的si(100)晶片与金刚石基gan/algan晶片以1~20mpa的压力进行键合,时间为1~10min,温度为25~200℃,保温时间为1~10min。

60.实施例1

61.1)用spa-140晶圆抛光粘合剂将蓝宝石衬底(蓝宝石尺寸:2inch

×

0.3mm)的gan/algan外延层(gan尺寸:2inch

×

2μm;algan尺寸:2inch

×

20nm)与临时载片si(si尺寸:2inch

×

1.5mm)的抛光面粘接在一起;

62.2)首先利用离子刻蚀去除原始蓝宝石衬底,然后对粘接在临时载片上的gan/algan外延层的gan面和金刚石衬底进行抛光处理,使抛光后的gan面和金刚石衬底键合面均方根粗糙度均小于1nm;商业购置的蓝宝石衬底的gan/algan外延层和si(100)晶片(si尺寸:2inch

×

0.5mm)抛光面的均方根粗糙度也要求小于1nm;

63.3)首先将金刚石衬底和si(100)晶片在丙酮溶液中浸泡4个小时,然后依次用丙酮、乙醇对金刚石衬底和si(100)晶片进行20min的超声波清洗,对带有临时载片的gan/algan外延层进行3min的超声波清洗,之后用去离子水对金刚石衬底键合面、带有临时载片的gan/algan外延层的gan面和si(100)晶片键合面进行清洗并烘干;

64.4)将抛光后带有临时载片的gan/algan晶片与金刚石衬底放入超高真空表面活化系统中,使带有临时载片的gan/algan晶片的gan面与金刚石衬底键合面上下对中放置,在真空度为10-6

pa的超高真空环境下,设置氩气流量为5sccm,电流为50ma,加速电压为300v,使上射频电源产生的快速氩原子束向下成45

°

角对金刚石衬底键合面进行轰击,使下射频电源产生的快速氩原子束向上成45

°

角对gan/algan晶片的gan键合面进行轰击,轰击时间均为100s;

65.5)在超高真空表面活化系统中,且真空度为10-6

pa的超高真空环境下,在经过表面

活化处理的gan/algan晶片的gan键合面和金刚石衬底键合面分别沉积20nm厚的si薄膜,作为键合粘接层材料;

66.6)在超高真空表面活化系统中,且真空度为10-6

pa的超高真空环境下,将沉积了纳米si粘接层的gan/algan晶片和金刚石衬底互相接触,并在室温下对互相接触的gan/algan晶片与金刚石衬底施加15mpa的压力,时间为5min,之后撤销压力,得到带有临时载片的金刚石基gan/algan晶片;

67.7)使用异丙醇浸泡键合后的金刚石基晶片,使金刚石基gan/algan晶片与临时载片分离,得到金刚石基gan/algan晶片,并依次用丙酮、乙醇对金刚石基gan/algan晶片进行3min的超声波清洗,然后用去离子水清洗alcan表面,之后烘干;

68.8)利用原子束沉积,在金刚石基gan/algan晶片的algan表面制备sio2层,厚度为400nm;

69.9)将抛光后si(100)晶片与金刚石基gan/algan晶片放入超高真空表面活化系统中,使si(100)晶片的抛光面与金刚石基gan/algan晶片的sio2表面上下对中,在真空度为10-6

pa的超高真空环境下,设置氩气流量为5sccm,电流为50ma,加速电压280v,利用快速氩原子束对si(100)晶片的抛光面和金刚石基gan/algan晶片的sio2表面轰击120s;

70.10)在超高真空表面活化系统中,且真空度为10-6

pa的超高真空环境下,将经过表面活化处理的si(100)晶片的抛光面与金刚石基gan/algan晶片的sio2表面互相接触,并在室温下对互相接触的si(100)晶片与金刚石基gan/algan晶片施加15mpa的压力,时间为5min,之后撤销压力,得到具有si层/sio2层/algan层/gan层/纳米si粘接层/金刚石衬底结构的金刚石/gan/si混合晶片。

71.参见图1和图3,实施例1所制备的金刚石/gan/si混合晶片具有si层/sio2层/algan层/gan层/纳米si粘接层/金刚石衬底结构。

72.实施例2

73.与实施例1的区别之处在于:步骤10)中,在超高真空表面活化系统中,且真空度为10-6

pa的超高真空环境下,在经过表面活化处理的si(100)晶片的抛光面与金刚石基gan/algan晶片键合面分别沉积15nm的纳米si粘接层;

74.增加步骤11),在超高真空表面活化系统中,且真空度为10-6

pa的超高真空环境下,将沉积了纳米si粘接层的si(100)晶片和金刚石基gan/algan晶片互相接触,并在室温下对互相接触的si(100)晶片与金刚石基gan/algan晶片施加10mpa的压力,时间为6min,之后撤销压力,得到具有si层/纳米si粘接层/sio2层/algan层/gan层/纳米si粘接层/金刚石衬底结构的金刚石/gan/si混合晶片。

75.参见图2和图4,实施例2所制备的金刚石/gan/si混合晶片具有si层/纳米si粘接层/sio2层/algan层/gan层/纳米si粘接层/金刚石衬底结构。

76.实施例3

77.1)用spa-140晶圆抛光粘合剂将蓝宝石衬底(蓝宝石尺寸:2inch

×

0.3mm)的gan/algan外延层(gan尺寸:2inch

×

2μm;algan尺寸:2inch

×

20nm)与临时载片si(si尺寸:2inch

×

1.5mm)的抛光面粘接在一起;

78.2)首先利用离子刻蚀去除原始蓝宝石衬底,然后对粘接在临时载片上的gan/algan外延层的gan面和金刚石衬底进行抛光处理,使抛光后的gan面和金刚石衬底键合面

均方根粗糙度均小于10nm;商业购置的蓝宝石衬底的gan/algan外延层和si(100)晶片(si尺寸:2inch

×

0.5mm)抛光面的均方根粗糙度要求小于1nm;

79.3)首先将金刚石衬底和si(100)晶片在丙酮溶液中浸泡3个小时,然后依次用丙酮、乙醇对金刚石衬底和si(100)晶片进行10min的超声波清洗,对带有临时载片的gan/algan外延层的gan面进行3min的超声波清洗,之后用去离子水对金刚石衬底键合面、带有临时载片的gan/algan外延层的gan面和si(100)晶片键合面进行清洗并烘干;;

80.4)将抛光后带有临时载片的gan/algan晶片与金刚石衬底放入磁控溅射机中,在10-2

pa的真空环境下,设置氩气流量为30sccm,表面活化功率为60w,利用氩等离子体束对gan/algan晶片的gan键合面和金刚石衬底键合面轰击240s;

81.5)使用磁控溅射机,在经过表面活化处理的gan/algan晶片的gan键合面和金刚石衬底键合面分别依次沉积cr薄膜和au薄膜,cr薄膜厚度为20nm,au薄膜厚度为30nm,其中,cr薄膜作为键合粘接层底层材料,au薄膜作为键合粘接层键合层材料;

82.6)取出gan/algan晶片和金刚石衬底,迅速将沉积了纳米金属粘接层的gan/algan晶片和金刚石衬底互相接触,在大气环境和室温条件下,对互相接触的gan/algan晶片与金刚石衬底施加2mpa的压力,时长为2min,进行预键合;然后在真空度为104pa和室温条件下,对经过预键合的试样施加30mpa的压力,进行二次热压键合,键合时间为10min;之后撤销压力,得到带有临时载片的金刚石基gan/algan晶片;

83.7)使用异丙醇浸泡键合后的金刚石基晶片,使金刚石基gan/algan晶片与临时载片分离,得到金刚石基gan/algan晶片,并依次用丙酮、乙醇对金刚石基gan/algan晶片进行3min的超声波清洗,然后用去离子水清洗alcan表面,之后烘干;

84.8)利用原子束沉积,在金刚石基gan/algan晶片的algan表面制备sio2层,厚度为600nm;

85.9)将抛光后si(100)晶片与金刚石基gan/algan晶片放入超高真空表面活化系统中,使si(100)晶片的抛光面与金刚石基gan/algan晶片的sio2表面上下对中,在真空度为10-7

pa的超高真空环境下,设置氩气流量为5sccm,离子加速电流为40ma,加速电压280v,利用快速氩原子束对si(100)晶片的抛光面和金刚石基gan/algan晶片的sio2表面轰击180s;

86.10)在超高真空表面活化系统中,且真空度为10-7

pa的超高真空环境下,将经过表面活化处理的si(100)晶片的抛光面与金刚石基gan/algan晶片的sio2表面互相接触,并在室温下对互相接触的si(100)晶片与金刚石基gan/algan晶片施加20mpa的压力,时间为4min,之后撤销压力,得到具有si层/sio2层/algan层/gan层/纳米金属粘接层/金刚石衬底结构的金刚石/gan/si混合晶片。

87.参见图1和图5,实施例3所制备的金刚石-gan-si混合晶片具有si层/sio2层/algan层/gan层/纳米金属粘接层/金刚石衬底结构。

88.实施例4

89.参见图2和图6,与实施例3的区别之处在于:步骤10)中,在超高真空表面活化系统中,且真空度为10-7

pa的超高真空环境下,在经过表面活化处理的si(100)晶片的抛光面与金刚石基gan/algan晶片键合面分别沉积10nm的纳米si粘接层。

90.增加步骤11),在超高真空表面活化系统中,且真空度为10-7

pa的超高真空环境下,将沉积了纳米si粘接层的si(100)晶片和金刚石基gan/algan晶片互相接触,并在室温下对

互相接触的si(100)晶片与金刚石基gan/algan晶片施加15mpa的压力,时间为5min,之后撤销压力,得到具有si层/纳米si粘接层/sio2层/algan层/gan层/纳米金属粘接层/金刚石衬底结构的金刚石/gan/si混合晶片。

91.实施例4制备的金刚石/gan/si混合晶片具有si层/纳米si粘接层/sio2层/algan层/gan层/纳米金属粘接层/金刚石衬底结构。

92.本发明还公开了一种金刚石基氮化镓与硅混合晶片,具有以下a)和b)中的任意一种结构:

93.a)依次由金刚石衬底、纳米粘接层、氮化镓(gan)层、铝镓氮(algan)层、氧化层、硅(si)层构成的多层结构;

94.b)依次由金刚石衬底、纳米粘接层、gan层、algan层、氧化层、纳米si粘接层、si层构成的多层结构;

95.金刚石衬底为单晶金刚石或者多晶金刚石,厚度为0.2~1.5mm;纳米粘接层厚度为10~200nm;gan层厚度为0.5~10μm;algan层厚度为5~30nm;氧化层为氧化硅(sio2),厚度为100~1000nm;纳米si粘接层厚度为10~50nm;si层为晶面取向为(100)的单晶si,厚度为0.01~0.5mm。

96.本发明一种金刚石基氮化镓与硅混合晶片键合制备方法基于纳米粘接层键合和超高真空表面活化键合,通过晶圆键合技术,首先实现金刚石衬底与gan/algan晶片的高质量键合,然后将制备的金刚石基gan/algan晶片与si(100)晶片键合在一起,从而得到金刚石/gan/si混合晶片。不仅发挥了gan hemt器件的优异性能,为解决gan功率器件的散热问题提供可靠方案,同时也实现了si基cmos器件的功耗低、集成度高、速度高、抗干扰辐射能力强等特点,从而实现系统的小型化和高性能。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1