一种绝缘栅双极晶体管及元胞结构的制作方法

1.本实用新型涉及电子元件技术领域,具体涉及一种绝缘栅双极晶体管及元胞结构。

背景技术:

2.绝缘栅双极晶体管(igbt),是由bjt(双极结型晶体三极管)和mos(绝缘栅型场效应管)组成的复合全控型-电压驱动式-功率半导体器件,其具有自关断的特征。igbt融合了bjt和mosfet的两种器件的优点,如驱动功率小和饱和压降低等。绝缘栅双极晶体管(igbt)作为新型功率半导体器件的主流器件,已广泛应用于工业、4c(通信、计算机、消费电子、汽车电子)、航空航天、国防军工等传统产业领域,以及轨道交通、新能源、智能电网、新能源汽车等战略性新兴产业领域。

3.绝缘栅双极晶体管分为平面栅和沟槽栅两种。相比平面栅igbt,沟槽栅igbt的性能更优越,为近年来主流的新型igbt方案。但是沟槽型igbt需要挖深且窄的沟槽形成栅极,在制作过程中容易产生更多的应力。

4.现有技术中,随着器件沟槽尺寸和沟槽间平台尺寸逐步缩小;器件厚度逐渐变薄;以及为了改善性能增加的虚栅、发射极沟槽结构,都进一步加大了应力,引起圆片和器件平面内翘曲;碎片率增大;并造成器件结构变形/参数恶化/均一性变差等一系列问题,限制了沟槽型igbt的进一步优化和制造。

技术实现要素:

5.针对现有技术中存在的上述问题,现提供一种绝缘栅双极晶体管及元胞结构。

6.具体技术方案如下:

7.一种绝缘栅双极晶体管,包括:

8.衬底,所述衬底掺杂有n型离子;

9.集电极层,形成于所述衬底的下方,并于所述集电极层上形成一掺杂区,于所述掺杂区内掺杂有p型离子;

10.电荷贮存层,所述电荷贮存层形成于所述衬底的上方,且所述电荷贮存层掺杂有n型离子;

11.沟道区,所述沟道区形成于所述电荷贮存层的上方,所述沟道区内掺杂有p型离子;

12.至少两个发射极沟槽,所述发射极沟槽形成于所述沟道区内,所述发射极沟槽的底部延伸至所述衬底;

13.所述沟道区在所述发射极沟槽之间的区域,于俯视方向上形成一连接结构,所述连接结构的两端连接至所述发射极沟槽。

14.优选地,所述绝缘栅双极晶体管还包括:

15.第一栅极沟槽,所述第一栅极沟槽形成于所述沟道区内,所述第一栅极沟槽的底

部延伸至所述衬底;

16.第二栅极沟槽,所述第二栅极沟槽形成于所述沟道区内,所述第二栅极沟槽的底部延伸至所述衬底;

17.所述发射极沟槽、所述第一栅极沟槽和所述第二栅极沟槽在正视方向上沿所述绝缘栅双极性晶体管的中部向边缘方向依次排列。

18.优选地,所述沟道区在所述第一栅极沟槽和所述第二栅极沟槽之间的部分设置有一源区;

19.所述源区内掺杂有n型离子;

20.所述第二栅极沟槽通过一接触孔连接至一栅极金属层,所述栅极金属层位于所述绝缘栅晶体管外部,所述栅极金属层环绕所述绝缘栅晶体管。

21.优选地,所述第一栅极沟槽、所述第二栅极沟槽和所述发射极沟槽内填充有多晶硅;

22.所述多晶硅包裹在一氧化层中;

23.所述发射极沟槽内的多晶硅连接至一发射极金属层,所述发射极金属层位于所述绝缘栅晶体管的上方。

24.优选地,所述连接结构在俯视方向上设置有至少一个第一连接结构,所述第一连接结构的两端连接相邻的两个所述发射极沟槽;

25.优选地,所述第一连接结构之间设置有第二连接结构,所述第二连接结构的两端连接相邻的两个所述第一连接结构。

26.优选地,所述发射极沟槽、所述第一连接结构与所述第二连接结构的深度相等;

27.所述发射极沟槽、所述第一连接结构与所述第二连接结构中填充有多晶硅。

28.优选地,所述发射极沟槽、所述第一栅极沟槽和所述第二栅极沟槽的深度相同;

29.所述发射极沟槽、所述第一栅极沟槽和所述第二栅极沟槽的宽度相同。

30.一种元胞结构,其特征在于,用于制造上述的绝缘栅双极晶体管,包括:

31.第一晶体管,所述第一晶体管的栅极沟槽连接至一栅极金属层;

32.第二晶体管,所述第二晶体管的栅极沟槽连接至所述栅极金属层;

33.所述栅极金属层在俯视方向上呈环状,围绕在所述第一晶体管或所述第二晶体管外;

34.所述第一晶体管的栅极沟槽和所述第二晶体管的栅极沟槽在俯视方向上相互垂直。

35.上述技术方案具有如下优点或有益效果:通过在器件中设置连接沟槽和元胞结构,有效地优化了器件的结构,增加了器件整体的强度,避免了现有技术中因器件尺寸减小导致器件容易因为内应力破裂,或器件翘曲的问题,有效提高了器件生产过程中的整体良率。

附图说明

36.参考所附附图,以更加充分的描述本实用新型的实施例。然而,所附附图仅用于说明和阐述,并不构成对本实用新型范围的限制。

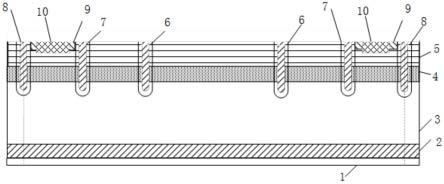

37.图1为本实用新型实施例的整体示意图;

38.图2为本实用新型实施例中一种连接结构的示意图;

39.图3为本实用新型实施例中的排布方式示意图;

40.图4为本实用新型实施例中另一种连接结构的示意图;

41.图5为本实用新型中另一实施例的正视图;

42.图6为本实用新型实施例中另一种连接结构的示意图;

43.图7为本实用新型实施例中另一种连接结构的示意图。

具体实施方式

44.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动的前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

45.需要说明的是,在不冲突的情况下,本实用新型中的实施例及实施例中的特征可以相互组合。

46.下面结合附图和具体实施例对本实用新型作进一步说明,但不作为本实用新型的限定。

47.现有技术中,随着沟槽型绝缘栅双极晶体管(igbt)器件的尺寸缩小、厚度减薄,导致了器件内的应力逐渐增加。器件的内应力往往会导致器件在平面内发生翘曲现象,容易碎裂,进而产生器件变形、参数恶化、均一性变差等一系列问题。针对上述问题,本实用新型提供一种新的绝缘栅双极晶体管,通过对器件结构的改进,在维持器件原有特性的基础上降低了晶圆和器件的内应力,从而提高了器件的性能一致性和良品率。

48.本实用新型包括:

49.一种绝缘栅双极晶体管,如图1所示,包括:

50.衬底3,衬底3掺杂有n型离子;

51.集电极层1,形成于衬底的下方,并于集电极层1上形成一掺杂区2,于掺杂区2内掺杂有p型离子;

52.电荷贮存层4,电荷贮存层4形成于衬底3的上方,且电荷贮存层4掺杂有n型离子;

53.沟道区5,沟道区5形成于电荷贮存层4的上方,沟道区5内掺杂有p型离子;

54.至少两个发射极沟槽6,发射极沟槽6形成于沟道区5内,发射极沟槽6的底部延伸至衬底3;

55.沟道区5在发射极沟槽6之间的区域,于俯视方向上形成一连接结构,连接结构的两端连接至发射极沟槽6。

56.具体地,本实用新型所公开的绝缘栅双极晶体管,其包含有发射极沟槽6,用于实现较好的导电性能。其中,两个发射极沟槽6之间的无效有源区中设置有如图2所示的连接结构,用于消除现有技术中沟槽型绝缘栅双极晶体管沟槽方向一致导致的应力集中问题,使得器件的结构得以补强并分散了器件的内应力,进而使得器件整体相较于现有技术具有更高的良率,可以进一步缩小器件尺寸和厚度以获得更好的性能。

57.在一种较优的实施例中,绝缘栅双极晶体管还包括:

58.第一栅极沟槽7,第一栅极沟槽7形成于沟道区5内,第一栅极沟槽7的底部延伸至

衬底3;

59.第二栅极沟槽8,第二栅极沟槽8形成于沟道区5内,第二栅极沟槽8的底部延伸至衬底3;

60.发射极沟槽6、第一栅极沟槽7和第二栅极沟槽8在正视方向上沿绝缘栅双极性晶体管的中部向边缘方向依次排列。

61.具体地,如图1所示,沿器件的正视方向,第一栅极沟槽7和第二栅极沟槽8相对于发射极沟槽6更为接近器件的边缘。在实施过程中,第一栅极沟槽7可以是虚栅,第二栅极沟槽8可以是真栅,第二栅极沟槽8相对于第一栅极沟槽7更接近器件的边缘,用以在第一栅极沟槽7和第二栅极沟槽8之间形成一有源区。

62.在一种较优的实施例中,沟道区5在第一栅极沟槽7和第二栅极沟槽8之间的部分设置有一源区9;

63.源区9内的掺杂类型为n型;

64.第二栅极沟槽8通过一接触孔10连接至一栅极金属层11,栅极金属层11位于绝缘栅晶体管外部,栅极金属层11环绕绝缘栅晶体管。

65.具体地,如图3所示,栅极沟槽8或源区9通过接触孔10与栅极金属层连接,栅极金属层11围绕在器件整体的周围形成栅极金属环,而发射极金属层11则设置在器件上方与发射极沟槽内的多晶硅相连。

66.在一种较优的实施例中,第一栅极沟槽7、第二栅极沟槽8和发射极沟槽6内填充有多晶硅;

67.多晶硅包裹在一氧化层中;

68.发射极沟槽6内的多晶硅连接至一发射极金属层12,发射极金属层12位于绝缘栅晶体管的上方。

69.具体地,当在沟道区5中形成第一栅极沟槽7、第二栅极沟槽8和发射极沟槽6后,对第一栅极沟槽7、第二栅极沟槽8和发射极沟槽6的内壁进行氧化形成氧化层,随后向第一栅极沟槽7、第二栅极沟槽8和发射极沟槽6中填充多晶硅以完成沟槽,并将多晶硅与金属层相连形成电极。

70.具体地,如图3所示,在实际生产过程中,多个绝缘栅双极晶体管形成于同一晶圆上。为避免现有技术中,多个igbt器件的沟槽方向一致导致晶圆沿特定方向具有较大的、较为集中的应力进而导致晶圆翘曲、破裂的问题,本实用新型所公开的绝缘栅双极晶体管在制造过程中,相邻的两个绝缘栅双极晶体管的沟道方向相互垂直。

71.在一种较优的实施例中,如图2所示,连接结构在俯视方向上设置有至少一个第一连接结构13,第一连接结构13的两端连接相邻的两个发射极沟槽6;

72.在一种较优的实施例中,如图4所示,第一连接结构13之间设置有第二连接结构14,第二连接结构14的两端连接相邻的两个第一连接结构13。

73.在一种较优的实施例中,发射极沟槽6、第一连接结构13与第二连接结构14的深度相等;

74.发射极沟槽6、第一连接结构13与第二连接结构14中填充有多晶硅。

75.在一种较优的实施例中,发射极沟槽6、第一栅极沟槽7和第二栅极沟槽8的深度相同;

76.发射极沟槽6、第一栅极沟槽7和第二栅极沟槽8的宽度相同。

77.在具体实施过程中,上述绝缘栅双极晶体管的制造过程如下:

78.步骤s1:在衬底3上选定一有源区,对有源区进行掺杂形成电荷贮存区4;

79.衬底包括:n型外延硅衬底或者区熔片衬底;

80.步骤s2:通过光刻和/或干法刻蚀形成发射极沟槽6、第一栅极沟槽7、第二栅极沟槽8和连接结构;

81.步骤s3:在发射极沟槽6、第一栅极沟槽7、第二栅极沟槽8和连接结构的侧面形成氧化层,随后在沟槽和连接结构内沉积原位掺杂的多晶硅填充物;

82.步骤s4:采用化学机械抛光法去除多余的多晶硅;

83.步骤s5:对电荷贮存区4上方的有源区机械掺杂形成沟道区5;

84.步骤s6:在第二栅极沟槽8的侧面光刻形成源区9的窗口并掺杂;

85.步骤s7:在器件上方沉积绝缘介质层并对绝缘介质层退火处理;

86.绝缘介质层包括:沉积氧化硅或氮化硅或硼硅玻璃;

87.步骤s8:通过光刻形成接触孔10,并形成发射极;

88.步骤s9:自背面将衬底3的厚度减薄至特定厚度,并形成集电区2;

89.步骤s10:通过过溅射或者蒸发的方法淀积背面金属形成集电极层1。

90.下面结合实施例对本实用新型作进一步说明:

91.实施例一:

92.在本实施例中,如图1所示,器件的正视结构包括:

93.集电极层1,集电极层1位于绝缘栅双极晶体管最下方;

94.具有第一掺杂类型的掺杂区2,掺杂区2位于集电极层1的上方;

95.具有第二掺杂类型的衬底3,衬底3位于集电极层1的上方;

96.具有第二掺杂类型的电荷贮存层4,电荷贮存层4位于衬底3的上方;

97.具有第一掺杂类型的沟道区5,沟道区5位于电荷贮存层4的上方;

98.两个发射极沟槽6,发射极沟槽6形成于沟道区5内,发射极沟槽6的底部延伸至衬底3;

99.两个第一栅极沟槽7,第一栅极沟槽7形成于沟道区5内,第一栅极沟槽7的底部延伸至衬底3;

100.两个第二栅极沟槽8,第二栅极沟槽8形成于沟道区5内,第二栅极沟槽8的底部延伸至衬底3;

101.其中,发射极沟槽6、第一栅极沟槽7和第二栅极沟槽8在正视方向上沿绝缘栅双极性晶体管的中部向边缘方向依次排列,以绝缘栅双极晶体管的中心线为分界,中心线两侧各具有一组发射极沟槽6、第一栅极沟槽7和第二栅极沟槽8。

102.该实施例中的器件的俯视结构如图2所示,在发射极沟槽6之间仅设置有多个第一连接结构13,第一连接结构13的联通两端的发射极沟槽6并在第一连接结构13中填充多晶硅,通过设置第一连接结构13实现了器件在俯视方向上存在有横纵两个方向的交错沟道,进而有助于分散器件的应力。同时,由于发射极沟槽6、第一连接结构13中的多晶硅填充物不会影响器件的门极电容,因此对器件的特性不会产生负面影响。

103.实施例二:

104.本实施例的器件正视结构与实施例一相同,均具有集电极层1、掺杂区2、衬底3、电荷贮存层4、沟道区5、两个发射极沟槽6、两个第一栅极沟槽7、和两个第二栅极沟槽8。

105.本实施例与实施例一的区别在于,本实施例中的连接结构如图4所示,在器件中央位置设置有一组第二连接结构14,每个第二连接结构14的两端均联通相邻的一组第一连接结构13。

106.通过在本实施例中设置联通发射极沟槽6的第一连接结构,以及联通第一连接结构13的第二连接结构,实现了器件在俯视方向上存在有横纵两个方向的交错沟道,进而有助于分散器件的应力。同时,由于发射极沟槽6、第一连接结构13和第二连接结构14中的多晶硅填充物不会影响器件的门极电容,因此对器件的特性不会产生负面影响。

107.实施例三:

108.在本实施例中,如图5所示,器件的正视结构包括:

109.集电极层1,集电极层1位于绝缘栅双极晶体管最下方;

110.具有第一掺杂类型的掺杂区2,掺杂区2位于集电极层1的上方;

111.具有第二掺杂类型的衬底3,衬底3位于集电极层1的上方;

112.具有第二掺杂类型的电荷贮存层4,电荷贮存层4位于衬底3的上方;

113.具有第一掺杂类型的沟道区5,沟道区5位于电荷贮存层4的上方;

114.三个发射极沟槽6,发射极沟槽6形成于沟道区5内,发射极沟槽6的底部延伸至衬底3;

115.两个第一栅极沟槽7,第一栅极沟槽7形成于沟道区5内,第一栅极沟槽7的底部延伸至衬底3;

116.两个第二栅极沟槽8,第二栅极沟槽8形成于沟道区5内,第二栅极沟槽8的底部延伸至衬底3;

117.其中,发射极沟槽6、第一栅极沟槽7和第二栅极沟槽8在正视方向上沿绝缘栅双极性晶体管的中部向边缘方向依次排列,以绝缘栅双极晶体管的中心线为分界,中心线两侧各具有一组发射极沟槽6、第一栅极沟槽7和第二栅极沟槽8。

118.该实施例中的器件的俯视结构如图6所示,在发射极沟槽6之间仅设置有多个第一连接结构13,第一连接结构13的联通两端的发射极沟槽6并在第一连接结构13中填充多晶硅,通过设置第一连接结构13实现了器件在俯视方向上存在有横纵两个方向的交错沟道,进而有助于分散器件的应力。同时,由于发射极沟槽6、第一连接结构13中的多晶硅填充物不会影响器件的门极电容,因此对器件的特性不会产生负面影响。

119.实施例四:

120.本实施例的器件正视结构与实施例三相同,均具有集电极层1、掺杂区2、衬底3、电荷贮存层4、沟道区5、三个发射极沟槽6、两个第一栅极沟槽7、和两个第二栅极沟槽8。

121.本实施例与实施例一的区别在于,本实施例中的连接结构如图7所示,其揭示了另一种第一连接结构13的排布方法。在本实施例中,由于存在中央发射极沟道,因此第一连接结构13沿器件中心线方向分别联通两组发射极沟道6,通过将相邻的第一连接结构13的连接点错开,可以避免在连接点处器件强度降低,或产生应力集中现象,有效提高了器件强度。

122.通过设置第一连接结构13实现了器件在俯视方向上存在有横纵两个方向的交错

沟道,进而有助于分散器件的应力。同时,由于发射极沟槽6、第一连接结构13中的多晶硅填充物不会影响器件的门极电容,因此对器件的特性不会产生负面影响。

123.本实用新型的有益效果在于:通过在器件中设置连接沟槽和元胞结构,有效地优化了器件的结构,增加了器件整体的强度,避免了现有技术中因器件尺寸减小导致器件容易因为内应力破裂,或器件翘曲的问题,有效提高了器件生产过程中的整体良率。

124.以上仅为本实用新型较佳的实施例,并非因此限制本实用新型的实施方式及保护范围,对于本领域技术人员而言,应当能够意识到凡运用本实用新型说明书及图示内容所作出的等同替换和显而易见的变化所得到的方案,均应当包含在本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1