一种用于全自动丝焊机的超细间距焊劈刀的制作方法

1.本实用新型涉及焊劈刀领域,尤其涉及一种用于全自动丝焊机的超细间距焊劈刀。

背景技术:

2.ic封装的金线键合是通过热超声焊接的形式,用劈刀将金线固定在基板的焊盘上,并传导热量与超声能量,从而实现金线的紧密连接。其中楔形焊接以其焊点小、可实现细间距金线键合成为高新领域的主流键合方式。随着芯片行业的发展,芯片上金线排布间距越来越小,一般定义焊盘中心距在100μm及以下为超细间距排布,使用传统的楔形劈刀结构往往难以完成或易导致问题,有以下缺陷存在:1、在金线键合工序中,为保证金线与两个焊点的连接有一定强度,不易断裂失效,被焊接的金线需呈拱桥式排布。而传统的楔形劈刀结构从杆身到尖端工作面的过渡方式是以倒角方式去除材料,使得劈刀尖端呈锥形,在键合时占用较多焊盘上方的空间,难以达到超细间隙,使用传统劈刀进行金线键合时,焊盘的中心距w一般超过100μm,否则劈刀在工作过程中会与已键合的金线发生碰撞,影响成品率。2、呈锥形的传统楔形劈刀结构占用芯片上方空间过大,在平面的金线键合时没有问题,但在一些深腔、凹槽等基板结构中存在无法伸入至深腔、凹槽底部进行键合的问题,存有较大的局限性。3.传统的劈刀适用于人工手动穿线,适用于全自动的穿线工艺的劈刀还没有实现。

技术实现要素:

3.为了解决上述问题,本实用新型采用以下技术方案:

4.一种用于全自动丝焊机的超细间距焊劈刀,包括柱状劈刀主体以及设置于柱状劈刀一端且一体成型的锥状焊接头,锥状焊接头的圆锥角为20

°

,焊接头自由端为楔形状的焊接部,焊接部的自由端端面上延长设置有一焊接凸台,焊接凸台的宽度小于焊接部自由端端面的宽度,

5.焊接凸台的自由端面上具有焊接工作面,焊接工作面包括焊接平面以及与焊接平面呈角度连接的焊接斜面,焊接平面上开设有通槽,焊接斜面和焊接平面的连接处开设有连接槽,连接槽在焊接工作面上的横截面呈椭圆状,

6.与焊接工作面垂直相邻的为焊接部的第一侧面,第一侧面朝向焊接工作面开设有倾斜的柱形的穿丝孔,第一侧面上开设有喇叭孔,喇叭孔的小孔径端朝向穿丝孔,大孔径朝向连接槽,且穿丝孔分别与喇叭孔和连接槽连通。

7.具体的,焊接凸台的宽度范围为0.05~0.07mm,焊接凸台的长度范围为 0.15~0.3mm。控制凸台的长度和宽度,这样可以通过将焊接凸台深入到深腔底部的芯片焊盘上,进行键合,且由于原先的深腔劈刀由于没有该焊接凸台,在超细间距金线排布之间,将刀头由于有倾斜角然后再键合十分容易造成刀头与上一根金线弧形之间进行搭连,所以通过焊接凸台,同于焊接凸台是垂直的,没有斜边可以干涉到上一根已键合好的弧线,后再键合就

不会造成金线之间的搭连和干涉。

8.具体的,通槽为球缺形通槽。球缺形通槽可以使得金线键合的过程中,金线被吸引减少键合过程中的超声能量及增加键合强度。

9.具体的,柱状劈刀主体的外侧壁表面设有至少一个矩形侧切面,矩形侧切面延长至焊接部。通过在劈刀主体侧壁上开设侧切面,适应了自动焊接机的固定装夹需求,实现对于全自动丝焊机在芯片上进行金线焊接的功能。

10.具体的,穿丝孔的中心轴线与焊接工作面的夹角为30

°

~60

°

。夹角为30

°

~60

°

这样满足自动焊接的穿丝的使用。

11.具体的,焊接平面与焊接斜面所成的锐角的角度范围为10

°

~20

°

。

12.从上面描述可得,该装置具有以下优点:本实用新型提供的楔形劈刀在焊接部上形成一焊接凸台,该焊接凸台相对于现有的楔形劈刀具有更小的宽度,因而其可适用在两个超细间距的芯片上进行金线键合,以及能够深入焊盘的深腔内进行金线的键合,焊盘中心距可达到50μm及以下,同避免金线搭连。除此之外,通过在劈刀主体侧壁上开设侧切面,适应了自动焊接机的固定在装夹腔内,实现对于全自动丝焊机在芯片上进行金线焊接的功能。

附图说明

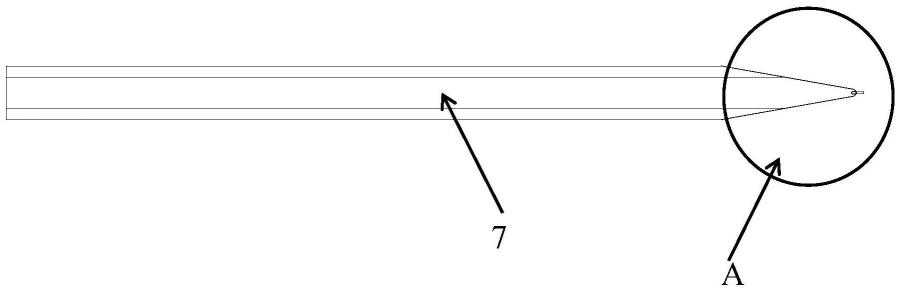

13.图1是一种用于全自动丝焊机的超细间距焊劈刀的正视图;

14.图2是图1a的局部放大图;

15.图3是一种用于全自动丝焊机的超细间距焊劈刀的侧视图;

16.图4是图3b的局部放大图;

17.附图标记:1劈刀主体;2连接槽;3通槽;4穿丝孔;5喇叭孔;6焊接斜面;7侧切面;8焊接平面;9焊接凸台;10第一侧面。

具体实施方式

18.下面结合图1至图4对本实用新型做进一步说明。

19.一种用于全自动丝焊机的超细间距焊劈刀,包括柱状以及设置于柱状劈刀一端且一体成型的锥状焊接头,锥状焊接头的圆锥角为20

°

,焊接头自由端为楔形状的焊接部,焊接部的自由端端面上延长设置有一焊接凸台9,焊接凸台9的宽度为0.06mm,焊接凸台9的长度为0.2mm。焊接凸台9的宽度小于焊接部自由端端面的宽度,焊接凸台9的自由端面上具有焊接工作面,焊接工作面包括焊接平面8以及与焊接平面8呈角度连接的焊接斜面6,焊接平面8与焊接平面8所成的锐角的角度为10

°

。焊接平面8上开设有球缺形通槽3,焊接斜面6和焊接平面8的连接处开设有连接槽2,连接槽2在焊接平面8上的横截面呈棱台状。与焊接工作面垂直相邻的为焊接部的第一侧面10,第一侧面10朝向焊接工作面开设有倾斜的柱形的穿丝孔4,第一侧面10上开设有喇叭孔5,喇叭孔5的小孔径端朝向穿丝孔4,大孔径朝向连接槽2,且穿丝孔4分别与喇叭孔和连接槽2 连通。穿丝孔4的中心轴线与焊接工作面的夹角为45

°

。柱状的外侧壁表面设有两个矩形侧切面7,两个矩形侧切面7相对设置,矩形侧切面7延长至焊接部。通过设置侧切面7可以适应自动焊接机的固定孔腔,防止劈刀在腔体内打滑及定位作用。

20.该焊接劈刀的使用原理为:将劈刀的固定于自动焊接机的固定腔中,自动焊接机的送线夹将金丝送入并穿过喇叭孔5后进入穿丝孔4内,再从连接槽2内穿出,再将金丝进行焊接于芯片上。

21.从上面描述可得,该装置具有以下优点:本实用新型提供的楔形劈刀在焊接部上形成一焊接凸台9,该焊接凸台9相对于现有的楔形劈刀具有更小的宽度,因而其可适用在两个超细间距的芯片上进行金线键合,以及能够深入在很小的深腔内焊盘进行金线的键合,焊盘中心距可达到50μm及以下,同避免金线弧线在相互间距很近的情史下搭连(所谓越细间距焊接。)。除此之外,通过在侧壁上开设侧切面7,适应了自动焊接机的固定腔内,实现对于全自动丝焊机在芯片上进行金线焊接的功能。

22.可以理解的是,以上关于本实用新型的具体描述,仅用于说明本实用新型而并非受限于本实用新型实施例所描述的技术方案。本领域的普通技术人员应当理解,仍然可以对本实用新型进行修改或等同替换,以达到相同的技术效果;只要满足使用需要,都在本实用新型的保护范围之内。

技术特征:

1.一种用于全自动丝焊机的超细间距焊劈刀,其特征在于,包括柱状劈刀主体以及设置于所述柱状劈刀一端且一体成型的锥状焊接头,所述锥状焊接头的圆锥角为20

°

,所述焊接头自由端为楔形状的焊接部,所述焊接部的自由端端面上延长设置有一焊接凸台,所述焊接凸台的宽度小于焊接部自由端端面的宽度,所述焊接凸台的自由端面上具有焊接工作面,所述焊接工作面包括焊接平面以及与所述焊接平面呈角度连接的焊接斜面,所述焊接平面上开设有通槽,所述焊接斜面和所述焊接平面的连接处开设有连接槽,所述连接槽在所述焊接工作面上的横截面呈椭圆状,与所述焊接工作面垂直相邻的为所述焊接部的第一侧面,所述第一侧面朝向所述焊接工作面开设有倾斜的柱形的穿丝孔,所述第一侧面上开设有喇叭孔,喇叭孔的小孔径端朝向所述穿丝孔,大孔径朝向所述连接槽,且所述穿丝孔分别与所述喇叭孔和所述连接槽连通。2.根据权利要求1所述一种用于全自动丝焊机的超细间距焊劈刀,其特征在于,所述焊接凸台的宽度范围为0.05~0.07mm,所述焊接凸台的长度范围为0.15~0.3mm。3.根据权利要求1所述一种用于全自动丝焊机的超细间距焊劈刀,其特征在于,所述通槽为球缺形通槽。4.根据权利要求1所述一种用于全自动丝焊机的超细间距焊劈刀,其特征在于,所述柱状劈刀主体的外侧壁表面设有至少一个矩形侧切面,所述矩形侧切面延长至焊接部。5.根据权利要求1所述一种用于全自动丝焊机的超细间距焊劈刀,其特征在于,所述穿丝孔的中心轴线与所述焊接工作面的夹角为30

°

~60

°

。6.根据权利要求1所述一种用于全自动丝焊机的超细间距焊劈刀,其特征在于,所述焊接平面与所述焊接斜面所成的锐角的角度范围为10

°

~20

°

。

技术总结

一种用于全自动丝焊机的超细间距焊劈刀,焊接头自由端为楔形状的焊接部,焊接部的自由端端面上延长设置有一焊接凸台,焊接凸台的自由端面上具有焊接工作面,焊接平面上开设有通槽,焊接斜面和焊接平面的连接处开设有连接槽,与焊接工作面垂直相邻的为焊接部的第一侧面,第一侧面朝向焊接工作面开设有倾斜的柱形的穿丝孔,第一侧面上开设有喇叭孔,喇叭孔的小孔径端朝向穿丝孔,大孔径朝向连接槽,且穿丝孔分别与喇叭孔和连接槽连通。本劈刀适用全自动丝焊机能实现金线的自动焊接;且劈刀的焊接部上形成一焊接凸台,实现了在两个超细间距的芯片,以及深入深腔内芯片的焊盘进行金线的键合,避免金线搭连的功能。避免金线搭连的功能。避免金线搭连的功能。

技术研发人员:徐波 杨强

受保护的技术使用者:无锡精蓉创材料科技有限公司

技术研发日:2022.01.25

技术公布日:2022/10/28

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1