一种超薄片取片叉臂的制作方法

1.本实用新型涉及超薄片取片装置技术领域,特别涉及一种超薄片取片叉臂。

背景技术:

2.在半导体加工领域,随着技术的完善和成熟,已基本实现自动化加工。现有技术中,薄薄的晶片依靠真空吸附进行取出,吸盘处易磨损漏气,加工不稳定,设备频繁报警,而且随着技术的发展,也出现一种薄脆的新型材料,这种材料在取片过程中承受不住传统方式真空吸附的压力,极易破碎。

技术实现要素:

3.本实用新型目的是提供一种超薄片取片叉臂,克服上述已有技术存在的缺陷。

4.具体技术方案是一种超薄片取片叉臂,包括:本体,所述本体前端为插入部、后端为与驱动装置相连的固定部,在所述插入部与所述固定部之间设有承接超薄片的承片部,所述本体以其长轴对称,所述承片部处向内凹陷形成凹槽,所述凹槽的深度大于超薄片厚度,所述凹槽内部中间处挖有通孔,所述凹槽的外边缘至所述通孔的外边缘处设置多级渐缩式梯台。

5.优选地,所述插入部前端设置斜台面,所述斜台面自外侧向内侧厚度逐渐增加。

6.优选地,所述斜台面中间处向内凹陷形成前凹位。

7.优选地,所述凹槽短边处为圆弧线,所述通孔为直槽口。

8.优选地,所述固定部上对称、均匀分布多个安装孔。

9.与现有技术相比,本实用新型有以下技术优点:该叉臂能够伸入至卡塞盒中承接晶片并取出,无需真空吸附,避免真空吸附压力产生碎片,加工稳定,更好地适应超薄晶片的自动化加工;所述凹槽的深度大于超薄片厚度,避免取片过程中摩擦造成划痕,移动中可以有效保护超薄片;所述凹槽的外边缘至所述通孔的外边缘处设置多级渐缩式梯台,允许设备误差,便于超薄片进入所述凹槽,使超薄片每次落在同一位置,方便转移至下一工位时落在同一位置;所述通孔便于超薄片顶出,也便于在运载路径上设置光感装置,便于光感装置判断叉臂有无超薄片;所述插入部前端设置斜台面,便于插入卡塞盒超薄片间隔之间,可允许设备精度存在更大误差。

附图说明

10.构成本申请的一部分的附图用来提供对本实用新型的进一步理解,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

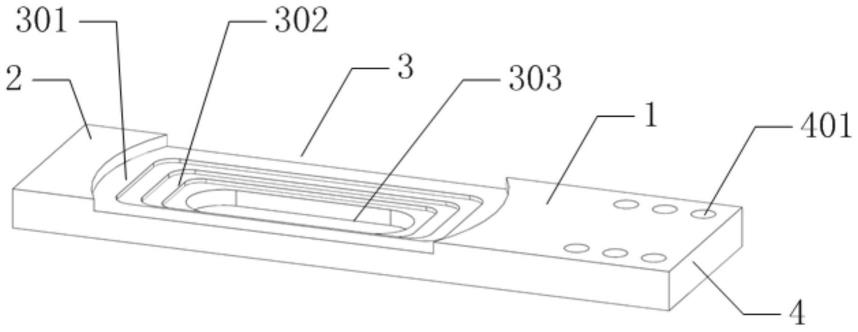

11.图1是实施例1中超薄片取片叉臂结构示意图;

12.图2是实施例2中超薄片取片叉臂主视图;

13.图3是实施例3中超薄片取片叉臂俯视图;

14.图4是实施例3中超薄片取片叉臂结构示意图;

15.其中:

16.1、本体,2、插入部,3、承片部,4、固定部,

17.201、斜台面,202、前凹位,

18.301、凹槽,302、梯台,303、通孔,

19.401、安装孔。

具体实施方式

20.为使本实用新型的目的、技术方案和优点更加清楚明白,下面结合实施方式和附图,对本实用新型作进一步详细说明。在此,本实用新型的示意性实施方式及其说明用于解释本实用新型,但并不作为对本实用新型的限定。

21.在本实用新型的描述中,需要说明的是,术语“内”、“外”、“左”、“右”是指示的方位或位置关系为基于附图所示的位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

22.结合图1-4理解,

23.一种超薄片取片叉臂,包括:本体1,所述本体1前端为插入部2、后端为与驱动装置相连的固定部4,在所述插入部2与所述固定部4之间设有承接超薄片的承片部3,所述本体1以其长轴为对称轴对称设置,所述承片部3处向内凹陷形成凹槽301,所述凹槽301的深度大于超薄片厚度,所述凹槽301内部中间处挖有通孔303,所述凹槽301的外边缘至所述通孔303的外边缘处设置多级渐缩式梯台302,所述凹槽301、所述通孔303及所述梯台302都以所述本体1的长轴对称布置。

24.使用时,当叉臂伸入卡塞盒中晶片间隔之间,叉臂向上微移,晶片落入所述凹槽301内,然后叉臂退回取出。所述凹槽301的深度大于晶片厚度可以有效保护叉臂向上微移过程中晶片碰到上方卡塞槽产生划痕;所述凹槽301的外边缘至所述通孔303的外边缘处设置多级渐缩式梯台302,允许设备误差,便于超薄片进入所述凹槽301,使超薄片每次落在同一位置,方便转移至下一工位时落在同一位置;所述通孔303作用,设置顶升装置将该叉臂上的超薄片顶出,也可在叉臂取出晶片转移至下一工位的路径上安装光感装置,当叉臂上运载晶片时,光感装置判断叉臂有晶片,当晶片未取出或其他异常时,光感装置直接透过中间空洞,判断叉臂无产品,及时停止报警;该叉臂能够伸入至卡塞盒中承接晶片并取出,无需真空吸附,避免真空吸附压力产生碎片,加工稳定,更好地适应超薄晶片的自动化加工。

25.在一个实施例中,所述插入部2前端设置斜台面201,所述斜台面201自外侧向内侧厚度逐渐增加。所述插入部2前端尖形设计,便于插入卡塞盒超薄片间隔之间,可允许设备精度存在更大误差。进一步,可将所述插入部2边部进行倒角设计,这样也便于叉臂伸入卡塞盒超薄片间隔之间。

26.在一个实施例中,所述斜台面201中间处向内凹陷形成前凹位202。轻型化设计,所述前凹位202处加工精度低,便于加工。

27.在一个实施例中,所述凹槽301短边处为圆弧线,所述通孔303为直槽口,在超薄片落入相同位置的同时,预留有少许操作空间。

28.在一个实施例中,所述固定部4上对称、均匀分布多个安装孔401。所述安装孔401用于与伺服电机或气缸连接,该叉臂的前进后退驱动机构可为气缸或伺服电机,叉臂的上下驱动机构为伺服电机。

29.实施例1:一种超薄片取片叉臂,包括:本体1,所述本体1前端为插入部2、后端为与驱动装置相连的固定部4,在所述插入部2与所述固定部4之间设有承接超薄片的承片部3,所述本体1以其长轴对称,所述承片部3处向内凹陷形成凹槽301,所述凹槽301的深度大于超薄片厚度,所述凹槽301内部中间处挖有通孔303,所述凹槽301短边处为圆弧线,所述通孔303为直槽口,所述凹槽301的外边缘至所述通孔303的外边缘处设置多级渐缩式梯台302,所述固定部4上对称、均匀分布多个安装孔401。

30.实施例2:在实施例1的结构基础上,所述插入部2前端设置斜台面201,所述斜台面201自外侧向内侧厚度逐渐增加。

31.实施例3:在实施例2的结构基础上,所述斜台面201中间处向内凹陷形成前凹位202。

32.以上所述,仅是本实用新型的优选实施例而已,并非是对本实用新型作其它形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例。但是凡是未脱离本实用新型技术方案内容,依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本实用新型技术方案的保护范围。

技术特征:

1.一种超薄片取片叉臂,包括:本体(1),所述本体(1)前端为插入部(2)、后端为与驱动装置相连的固定部(4),在所述插入部(2)与所述固定部(4)之间设有承接超薄片的承片部(3),其特征在于,所述本体(1)以其长轴对称,所述承片部(3)处向内凹陷形成凹槽(301),所述凹槽(301)的深度大于超薄片厚度,所述凹槽(301)内部中间处挖有通孔(303),所述凹槽(301)的外边缘至所述通孔(303)的外边缘处设置多级渐缩式梯台(302)。2.根据权利要求1所述的超薄片取片叉臂,其特征在于,所述插入部(2)前端设置斜台面(201),所述斜台面(201)自外侧向内侧厚度逐渐增加。3.根据权利要求2所述的超薄片取片叉臂,其特征在于,所述斜台面(201)中间处向内凹陷形成前凹位(202)。4.根据权利要求1所述的超薄片取片叉臂,其特征在于,所述凹槽(301)短边处为圆弧线,所述通孔(303)为直槽口。5.根据权利要求1所述的超薄片取片叉臂,其特征在于,所述固定部(4)上对称、均匀分布多个安装孔(401)。

技术总结

本实用新型提供了一种超薄片取片叉臂,涉及超薄片取片装置技术领域。本体前端为插入部、后端为与驱动装置相连的固定部,在插入部与固定部之间设有承接超薄片的承片部,本体以其长轴对称,承片部处向内凹陷形成凹槽,凹槽的深度大于超薄片厚度,凹槽内部中间处挖有通孔,凹槽的外边缘至通孔的外边缘处设置多级渐缩式梯台。与现有技术相比,本实用新型有以下技术优点:该叉臂能够伸入至卡塞盒中承接晶片并取出,无需真空吸附,避免真空吸附压力产生碎片,加工稳定,更好地适应超薄晶片的自动化加工;通孔便于超薄片顶出,也便于在运载路径上设置光感装置,便于光感装置判断叉臂有无超薄片。薄片。薄片。

技术研发人员:张强 肖迪

受保护的技术使用者:青岛嘉星晶电科技股份有限公司

技术研发日:2022.02.11

技术公布日:2022/7/4

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1