一种双头压接机自动压接生产线的制作方法

1.本发明涉及电力输配线上复合绝缘子制造技术领域,更具体地说,它涉及一种双头压接机自动压接生产线。

背景技术:

2.复合绝缘子是架空导线上重要部件,结构简单,主要是由一根圆形环氧树脂玻璃纤维棒(以下简称芯棒),两端压套两只金属金具,芯棒外注射一层硅橡胶伞裙护套组成。其中,硅橡胶伞裙承受电力负荷,而芯棒与两端金具压接后承受拉、压、弯、扭等机械负荷力作用,因此压接工艺是复合绝缘子生产中的一项关建技术。

3.国内外延续至今的绝缘子压接生产工艺都是人工装配金具芯棒,然后在一台压接机上压接一端的金具芯棒,接着掉头压接另一端的金具芯棒,工艺繁复,费工费时。如果绝缘子长度越过2m以上,往往需两人协同操作。如果两端的金具有角度定位精度要求,更需几分钟才能完成一支生产,生产率低,人工与设备需求亦多。

4.基于上述问题,本发明提出一种高效、节能、高成品率的双头压接机自动压接生产线。

技术实现要素:

5.针对实际运用中这一问题,本发明目的在于提出一种双头压接机自动压接生产线,具体方案如下:

6.一种双头压接机自动压接生产线,包括机座、安装于机座中心的工件托架、两台压接机、两组滚动直线导轨副、位于机座上方的智能机器人、两个液压油缸以及金具芯棒机械装配台和成品台,每台所述压接机包括主机、电控箱与液压站,两组所述滚动直线导轨副分别安装于机座两端,每组压接机上的主机对应固定于一组滚动直线导轨副的滑块上,且两主机相对设置,每台主机由一液压油缸驱动,以使得主机沿着滚动直线导轨副的长度方向往复运动,所述电控箱与液压站固定于主机侧面的地面上。

7.进一步的,所述装配台上设置有金具芯棒机械装配装置以及两端金具角度定位装置。

8.进一步的,所述主机上装有金具角度定位装置。

9.进一步的,两台所述压接机上其中一主机装有工件固定定位杆,另一主机装有工件顶紧气缸,所述工件固定定位杆与工件顶紧气缸位于同一水平轴线上。

10.进一步的,所述工件托架上设有高度调节机构,所述高度调节机构用于调节工件的高度,以使得工件与主机同心。

11.进一步的,所述智能机器人包括两副手抓组件,其中一副手抓组件用于从装配台上抓取组装好的工件送至工件托架上,另一副手抓组件用于从工件托架上抓取已压接的工件送至成品台;

12.所述智能机器人还包括手抓间距调节机构,所述手抓间距调节机构与主机间距同

步调节,以适应不同长度的工件。

13.与现有技术相比,本发明的有益效果如下:

14.(1)从金具芯棒组装到工件抓取搬运、压接全由机器完成,大大改善了工人的劳动条件;

15.(2)由于设置双重金具角度定位装置,因此大大提高了产品质量,因金具定位角度超差造成的废品率大大降低;

16.(3)生产率大幅提高,本自动压接生产线整体仅需2名工人,可大幅减少人工成本;

17.(4)大幅减少压接机数量与设备投资;

18.(5)显著节能,节省液压油及生产作业场地。

附图说明

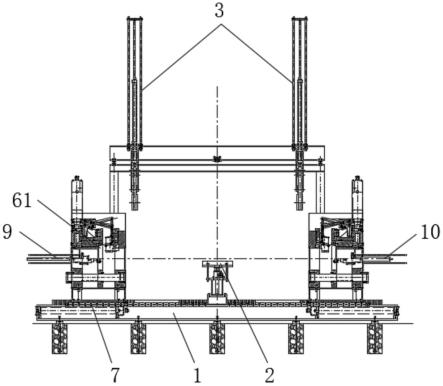

19.图1为本发明的实施例的正视图;

20.图2为本发明的实施例的俯视图;

21.图3为本发明的实施例的侧视图。

22.附图标记:1、机座;2、工件托架;3、智能机器人;4、装配台;5、成品台;6、压接机;61、主机;62、电控箱;63、液压站;7、滚动直线导轨副;8、液压油缸;9、工件固定定位杆;10、工件顶紧气缸。

具体实施方式

23.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

24.需要说明,本发明实施例中所有方向性指示(诸如上、下、左、右、前、后

……

)仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

25.如图1-3所示,一种双头压接机自动压接生产线,适用于长度为900-2500mm范围,即涵盖110kv至220kv所有型号复合绝缘子金具与芯棒的自动压接生产,包括机座1、安装于机座1中心的工件托架2、两台压接力为6000kv的压接机6,两组四滚道型滚动直线导轨副7,两个液压油缸8、金具与芯棒机械装配台4和成品台5、一台按气动原理设计的位于机座1上方的智能机器人3。液压油缸8由驱动电机驱动。

26.其中,装配台4用于实现芯棒与金具之间的机械装配,组装好的芯棒和金具形成待压接工件,工件托架2用于承托待压接工件。

27.压接机6用于压接工件托架2上的待压接工件。

28.智能机器人3用于抓取装配台4上组装好的待压接工件并传送至工件托架2上,以及抓取工件托架2上完成压接的工件并传送至成品台5上。

29.需要注意的是,压接机6作为现有技术公开,因此,对其具体结构在本技术中不再赘述。

30.智能机器人3同样作为公开技术,如可以将本技术人于2020.02.17申请的专利授权公告号为cn211907119u中的自动提升机构改进后应用于本技术的智能机器人3中,以实现智能机器人3的自动提升;智能机器人3中的手抓结构同样是市场上较为成熟的现有技

术,因此,对于智能机器人3的自动提升机构和手抓机构同样不再赘述。

31.每台压接机6包括主机61、电控箱62与一液压站63,电控箱62与液压站63固定于主机61侧面的地面上,两组滚动直线导轨副7的导轨分别固定于机座1两端,两台压接机6的主机61对应固定于一组滚动直线导轨副7的滑块上,并横跨在机座1上,且两主机61面对面设置。

32.每台主机61由一液压油缸驱动,以使得主机61沿着滚动直线导轨副7的长度方向相向运动。

33.智能机器人3包括两副手抓组件,其中一副手抓组件用于从装配台4上抓取组装好的工件送至工件托架2上,另一副手抓组件用于从工件托架2上抓取已压接的工件送至成品台5。

34.工作时,金具、芯棒在机械装配台4上定位组装好后,智能机器人3上的两副手抓从主机61顶部设定位置下降,其中一副手抓组件抓取刚组装好的工件,另一副手抓组件在工件托架2上抓取刚压接好的工件,一起平移至工件托架2与成品台5上,松开手抓后,两副手抓组件马上垂直升高至主机61顶部设定高度,并平移至原始位置,等待下次抓取。

35.当手抓组件垂直升至主机61顶部设定位置的同时,液压油缸8驱动主机61相向靠拢,至设定压接位置,主机61对工件两端的金具进行压接,压接结束后,液压油缸8带动两台主机61相互驱离分开至设定位置,等待下次压接。

36.如此循环往复,按照既定节奏抓放、压接工件。

37.此外,为了提高工件压接时的准确性和稳定性,其中一台主机61上装有工件固定定位杆9,另一台主机61上装有工件顶紧气缸,工件固定定位杆9与工件顶紧气缸10位于同一水平轴线上。这样,在主机61对工件压接之前,工件两端金具已被气缸顶紧。

38.再有,装配台4上设置有两端金具角度定位装置。以提高金具与芯棒装配时的准确度和装配质量。两端金具角度定位装置的结构根据工件要求专门设计。

39.主机61上也装有金具角度定位装置,以进一步提高金具与芯棒压接时的准确度和装配质量。

40.工件托架2上设有高度调节机构,高度调节机构用于调节工件的高度,以使得工件与主机61同心。

41.压接过程中,压接质量由主机61上声发射检测仪器自动检测,不合格者声光报警,人工剔除。

42.当更换压接品种,除更换模具与金具定位机构外,智能机器人3还包括间距调节机构,每副手抓组件上的两个手抓间距通过间距调节机构与两台主机61间距同步调节,以适应不同长度的工件。

43.本发明实施例的工作过程为:首先根据工件类型与长度,更换压接模具与金具角度定位装置,调节一台主机61上工件定位杆位置,在控制器上同步调节两台主机61间距与智能机器人3每副手抓间距(均可预先设定),以适应工件长度;

44.当金具与芯棒在机械装配台4上装配后,智能机器人3的两副手抓同时下落,由一副手抓组件从机械装配台4上抓取工件输送到工件托架2上,另一副手抓组件与此同时从工件托架2上抓走压接好的工件送至成品台5,随之两副手抓组件快速升至主机61顶上。

45.液压油缸8推动两主机61相向靠拢,至设定位置一台主机61所装气缸顶紧工件,两

主机61同时对工件两端进行压接,主机61上的声发射检测仪即对压接力或压接量进行控制,至设定值停止压接,液压油缸8即带动两主机61驱离,至设定位置停止,等待智能机器人3两副手抓组件抓取,重复进行。所有动作程序均由plc控制器执行。

46.与传统的单机手工操作相比,本实施例显著技术经济优点在于:

47.1.高生产率:本自动生产线节拍为15秒,即每分钟压接4支,传统手工生产大约1-2分钟压接一支,即本自动压接线相当于4-8台压接机生产率;

48.2.节省投资:本自动线购置费大致相当于一台同压接力进口压接机(如德国660i)价格;

49.3.节省人工:本自动线仅需二名工人操作,而压接同样另件的压接机需二名工人协同操作,即可节省6-14名工人;

50.4.高产品质量:不存在因金具角度定位超差造成的废品;

51.5:节能:本自动线总功率不到8.2kw,而一台进口660i压接机功率18.5kw,工作时尚需要空调对油进行冷却,因此节电效果非常显著;

52.6.节油:本自动线两台压接机油箱需280l油,而一台660i压接机需400l油,4-8台压接机就需8桶(3200l)至16桶(6400l)油;

53.7.节省作业面积:本自动线结构紧凑,总作业面积相当一台半压接机工作面积;

54.8.质量检测与控制:本自动线两台主机61均装有声发射检测仪,可快速确定各种复合绝缘子的压接参数(压接压力或压接量),实施测定压接质量,遇到不合格产品,声光报警,人工剔除。

55.以上所述仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1