一种电池及封装装置的制作方法

1.本实用新型涉及电池技术领域,具体涉及一种电池及封装装置。

背景技术:

2.电池的高能量密度和良好的循环性能使其被广泛应用于各种消费类电子产品、新能源汽车等行业。软包电池是电池中的一大类,在生产过程中需要将电芯、包装膜和极耳封装在一起,实现与外界环境隔离。但由于极耳为金属材质制成,具有过高的导热性能,在封装过程中存在导热过快温度降低,从而使包装膜和极耳无法完全密封的情况出现,导致存在封装漏液的问题。同时,随着极耳金属带的设计厚度增加,更加恶化了封装漏液的问题。

3.可见,相关技术中存在着电池封装容易漏液的问题。

技术实现要素:

4.本实用新型实施例提供一种电池及封装装置,以解决相关技术中存在着电池封装容易漏液的问题。

5.为达到上述目的,本实用新型实施例提供一种电池,包括:密封部,所述密封部设有第一绝缘胶、第二绝缘胶、第一包装膜、第二包装膜和金属导体片;

6.延所述金属导体片的宽度方向,所述密封部包括第一区域、第二区域和第三区域;

7.在所述第一区域,金属导体片的第一表面贴附有第一绝缘胶,所述金属导体片的第二表面贴附有第二绝缘胶,所述金属导体片的第一表面和第二表面相背,所述第二区域与所述第一区域邻接,所述第三区域位于第一区域远离第二区域的一侧;

8.在所述第二区域,所述第一绝缘胶与所述第二绝缘胶贴附,所述第一包装膜贴附在所述第一绝缘胶的表面,所述第二包装膜贴附在所述第二绝缘胶的表面;

9.所述密封部的第二区域的厚度沿着所述第一区域至所述第二区域的方向逐渐减小,在所述第二区域的密封部厚度最小值处,所述第一包装膜和所述第二包装膜的切面夹角为8~60

°

。

10.作为一种可选的实施方式,在所述第二区域的所述第一绝缘胶、所述第二绝缘胶、所述第一包装膜、所述第二包装膜中的至少一个为斜面或弧形。

11.作为一种可选的实施方式,所述金属导体片的第一表面在所述金属导体片的宽度方向上的边缘设有第一斜面,所述金属导体片的第二表面在所述金属导体片的宽度方向上的边缘设有第二斜面;

12.所述第一斜面和所述第二斜面的夹角范围为8-60

°

。

13.作为一种可选的实施方式,在所述金属导体片的宽度方向上,所述第一斜面和所述第二斜面形成梯形或三角形。

14.作为一种可选的实施方式,所述第二区域靠近所述第一区域的一侧与所述第二区域远离所述第一区域的一侧的高度差值与所述金属导体片厚度的一半的差值范围为-50μm至50μm。

15.作为一种可选的实施方式,在所述电池封装后,在所述第一绝缘胶未被所述第一包装膜覆盖的区域,沿着所述第二区域远离所述第一区域的方向,所述第一绝缘胶的厚度先变小后变大。

16.作为一种可选的实施方式,所述第一绝缘胶的形状与所述第二绝缘胶的形状一致,所述第一绝缘胶的大小与所述第二绝缘胶的大小一致;

17.所述第一绝缘胶的厚度不小于所述金属导体片的厚度的1/3。

18.本实用新型实施例还提供一种封装装置,用于封装上述电池,所述封装装置设有凹槽,所述凹槽包括至少一个极耳槽,还包括包装膜槽,所述包装膜槽和所述极耳槽连通。作为一种可选的实施方式,所述极耳槽包括第一拐角、第二拐角、第三拐角和第四拐角,其中,

19.所述第一拐角、所述第二拐角、所述第三拐角和所述第四拐角与所述密封部抵接;

20.所述第一拐角与所述第二拐角相邻,所述第一拐角与所述第三拐角相邻,所述第一拐角与所述第四拐角相对;

21.所述第一拐角、所述第二拐角、所述第三拐角和所述第四拐角为斜面或圆弧。

22.作为一种可选的实施方式,在所述第一拐角、所述第二拐角、所述第三拐角和所述第四拐角为斜面的情况下,所述第一拐角和所述第二拐角之间的夹角为8-100

°

。上述技术方案中的一个技术方案具有如下优点或有益效果:

23.本实用新型实施例通过通过将第一绝缘胶和第二绝缘胶的第二区域和第三区域与第一区域设有夹角,使第一绝缘胶和第二绝缘胶在封装过程中应力更加均匀,减小产生空隙的可能性,进而改善电池封装容易漏液的情况。

附图说明

24.为了更清楚地说明本实用新型实施例的技术方案,下面将对本实用新型实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

25.图1是本实用新型实施例提供的一种密封部的横截面结构示意图;

26.图2是本实用新型实施例提供的一种密封部的纵向截面结构示意图;

27.图3是本实用新型实施例提供的另一种密封部的横截面结构示意图

28.图4是本实用新型实施例提供的一种金属导体片的横截面结构示意图;

29.图5是本实用新型实施例提供的另一种金属导体片的横截面结构示意图

30.图6是本实用新型实施例提供的一种第一绝缘胶的示意图;

31.图7是本实用新型实施例提供的一种封装装置的结构示意图;

32.图8是本实用新型实施例提供的一种极耳槽的结构示意图;

33.图9是本实用新型实施例提供的一种封装后的密封部的示意图;

34.图10是本实用新型实施例提供的另一种极耳槽的结构示意图;

35.图11是本实用新型实施例提供的另一种封装后的密封部的示意图。

具体实施方式

36.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

37.请参见图1,图1是本实用新型实施例提供的一种极耳的截面结构示意图之一,如图1所示,本实用新型实施例提供一种电池,包括:密封部,密封部设有第一绝缘胶10、第二绝缘胶20、第一包装膜40、第二包装膜50和金属导体片30,

38.延金属导体片30的宽度方向,密封部包括第一区域101、第二区域102 和第三区域103;

39.在第一区域101,金属导体片30的第一表面贴附有第一绝缘胶10,金属导体片30的第二表面贴附有第二绝缘胶20,金属导体片30的第一表面和第二表面相背,第二区域102与第一区域101邻接,第三区域103位于第一区域 101远离第二区域102的一侧;

40.在第二区域102,第一绝缘胶10与第二绝缘胶20贴附,第一包装膜40 贴附在第一绝缘胶10的表面,第二包装膜50贴附在第二绝缘胶20的表面;

41.密封部的第二区域102的厚度沿着第一区域101至第二区域102的方向逐渐减小,在第二区域102的密封部厚度最小值处,第一包装膜40和第二包装膜50的切面夹角为8~60

°

。

42.该实施方式中,通过将第二区域102的第一包装膜40和第二包装膜50 的切面夹角设为8~60

°

,使第一绝缘胶10、第二绝缘胶20、第一包装膜40和第二包装膜50在封装过程中应力更加均匀,减小产生空隙的可能性,进而改善电池封装容易漏液的情况。

43.具体的,在电池封装过程中,电池的封装装置对第一包装膜40和第二包装膜50施加应力,且第一包装膜40贴附在第一绝缘胶10表面,第二包装膜 50贴附在第二绝缘胶20表面,由于第一包装膜40和第二包装膜50的切面设有夹角,在封装过程中挤压的应力能够在第一区域101、第二区域102和第三区域的第一绝缘胶10、第二绝缘胶20、第一包装膜40和第二包装膜50之间均匀分散开,从而减小因应力集中出现的局部形变造成的空隙的可能性,使包装膜和绝缘胶能够紧密贴合,进而改善电池封装容易漏液的情况。

44.其中,第一绝缘胶10和第二绝缘胶20至少包括两层低温树脂层和一层高温树脂层,高温树脂层设在低温树脂层中间位置,二者熔点相差45℃,满足在封装过程中温度变化的要求。

45.另外,第一绝缘胶10和第二绝缘胶20在固定极耳的同时还需要固定电池的其他未封装区域。第二区域102和第三区域103依据电池的实际大小进行调整,使电池在封装后第一绝缘胶10和第二绝缘胶20能够有效的分隔开电池内部与外部,保持电池内部环境的稳定。

46.另外,由于包装膜用于隔离电池的内部和外部环境,根据工艺的不同,可以是一片包装膜用于封装,也可以是两片包装膜用于封装。其中,如图2所示,第一包装膜40设有第一热熔性树脂层401,第二包装膜50设有第二热熔性树脂层402,第一热熔性树脂层401贴附在第一绝缘胶10的表面,第二热熔性树脂层402贴附在第二绝缘胶20表面,通过第一热熔性树脂层401和第二热熔性树脂层402使第一绝缘胶10、第二绝缘胶20分别于第一包装膜40和第

二包装膜50熔融封装。

47.其中,在生产中通常将该大小设为第一绝缘胶10、第二绝缘胶20、第一热熔性树脂层401和第二热熔性树脂层402熔融后的20%-80%,再加上第一包装膜40、第二包装膜50和金属导体片30厚度的总和。

48.作为一种可选的实施方式,如图3所示,在第二区域102的第一绝缘胶 10、第二绝缘胶20、第一包装膜40、第二包装膜50中的至少一个为斜面或弧形。

49.该实施方式中,将第二区域102的第一绝缘胶10设为斜面或弧形能够使第二区域102的第一绝缘胶10与贴附的第一包装膜40在封装过程中能够实现分散应力的效果,使第一绝缘胶10的第二区域102与第一包装膜40能够紧密贴合。同样的,将第二绝缘胶20、第一包装膜40和第二包装膜50设为斜面或弧形,能够使位置的绝缘胶和包装膜在封装过程中实现分散应力的效果,从而达到绝缘胶和包装膜的紧密贴合的目的。

50.作为一种可选的实施方式,如图3所示,金属导体片30的第一表面在金属导体片30的宽度方向上的边缘设有第一斜面,金属导体片30的第二表面在金属导体片30的宽度方向上的边缘设有第二斜面;

51.第一斜面和第二斜面的夹角α范围为8-60

°

。

52.该实施方式中,通过将金属导体片30的第一表面在金属导体片30的宽度方向上的边缘设有斜面,金属导体片30的第二表面在金属导体片30的宽度方向上的边缘设有斜面,使金属导体片30在封装过程中在斜面区域的应力更加均匀,减小产生空隙的可能性,进而改善电池封装容易漏液的情况。

53.具体的,金属导体片30的宽度方向上的边缘位置在封装过程中与第一绝缘胶10或第二绝缘胶20接触受到的应力集中,存在出现空隙的可能性。将金属导体片30的第一表面在金属导体片30的宽度方向上的边缘设有斜面,金属导体片30的第二表面在金属导体片30的宽度方向上的边缘设有斜面,在封装过程中第一绝缘胶10或第二绝缘胶20挤压时,斜面能够将应力分散,使金属导体片30在封装过程中在斜面区域的应力更加均匀,进而改善电池封装容易漏液的情况。

54.其中,金属导体片30的厚度设为不小于0.2mm,金属导体片30的宽度不大于30mm。

55.另外,将第一斜面和第二斜面的夹角α范围为8-60

°

,使第一绝缘胶10 与金属导体片30的第一表面封装时在金属导体片30的宽度方向上的边缘位置能够有效的分散集中应力,使第一绝缘胶10与金属导体片30的第一表面能够紧密贴合,减小出现空隙的概率,进而改善电池封装容易漏液的情况。

56.作为一种可选的实施方式,在金属导体片30的宽度方向上,第一斜面和第二斜面形成梯形或三角形。

57.该实施方式中,第一斜面和第二斜面设为梯形,如图4所示,或三角形,如图5所示,能够在降低金属导体片30的边缘产生空隙的同时,还能够提高金属导体片30的边缘强度。

58.作为一种可选的实施方式,第二区域102靠近第一区域101的一侧与第二区域102远离第一区域101的一侧的高度差值与金属导体片30厚度的一半的差值范围为-50μm至50μm。

59.该实施方式中,将金属导体片30在宽度方向上的边缘相对减薄,能够降低产生空隙的可能性和减小产生空隙的大小,但仍可能出现较大的空隙导致漏液情况的发生。将第

二区域102靠近第一区域101的一侧与第二区域102远离第一区域101的一侧的高度差值与金属导体片30厚度的一半的差值范围为

ꢀ‑

50μm至50μm能够有效的控制可能产生的空隙的大小。

60.其中,斜面在第一表面或第二表面的投影长度由斜面与第一表面或第二表面的夹角、斜面在厚度上的投影长度确定。

61.作为一种可选的实施方式,如图6所示,在电池封装后,在第一绝缘胶 10未被第一包装膜覆盖40的区域,沿着第二区域102远离第一区域101的方向,第一绝缘胶10的厚度先变小后变大。

62.该实施方式中,在封装过程中第一绝缘胶10的形貌发生变化,在第二区域102远离第一区域101的方向,第一绝缘胶10的厚度先变小后变大,以适应封装挤压。为了保证贴附强度,降低出现空隙的概率,将第一绝缘胶10的厚度的最小值设为不大于第一绝缘胶10在电池封装前的一半。

63.作为一种可选的实施方式,第一绝缘胶10的形状与第二绝缘胶20的形状一致,第一绝缘胶10的大小与第二绝缘胶20的大小一致;

64.第一绝缘胶10的厚度不小于金属导体片30的厚度的1/3。

65.该实施方式中,第一绝缘胶10和第二绝缘胶20在封装后实现紧密贴合,需要将各个区域的第一绝缘胶10的大小设计为与第二绝缘胶20的大小一致或适配,将第一绝缘胶10的各个区域的形状设计为与第二绝缘胶20的形状一致或适配,可以在加工误差允许的范围内存在差异。

66.其中,将第一区域101、第二区域102或第三区域103的第一绝缘胶10 的厚度均不小于金属导体片30的厚度的1/3,使在封装后的电池的体积控制在一定范围内,同时能不影响电池电解液的容量。

67.请参见图7,如图7所示,本实用新型实施例还提供一种封装装置60,用于封装上述电池,封装装置60设有凹槽,凹槽包括至少一个极耳槽601,还包括包装膜槽602,包装膜槽602和极耳槽601连通。

68.该实施方式中,为能够有效的将极耳与电池封装,对用于封装的封装装置 60进行相应的调整。对应不同位置设置极耳的电池,将封装装置60中的极耳槽601数量进行相应的调整设置,满足在封装过程中能够与极耳的数量匹配即可。

69.其中,由于第一包装膜40和第二包装膜50的大小对于不同的电池存在设计差异,需要对包装膜槽602针对性进行不同大小和形状的设计,以满足不同的第一包装膜40和第二包装膜50的封装需求。

70.另外,在封装过程中极耳槽601的拐角位置易出现包装膜和绝缘胶封装不严密导致漏液的情况,例如,在封装过程中,第一绝缘胶10和第二绝缘胶20 在远离金属导体片30的方向上厚度呈现先变小后变大的趋势,其变化范围大致离在金属导体片30的1000μm以内。将所有的角落位置设为一定形状的拐角能够应对这种变化导致的缺陷,有效的改善包装膜和绝缘胶封装不严密的问题。

71.作为一种可选的实施方式,极耳槽601包括第一拐角6011、第二拐角6012、第三拐角6013和第四拐角6014,其中,

72.第一拐角6011、第二拐角6012、第三拐角6013和第四拐角6014与密封部抵接;

73.第一拐角6011与第二拐角6012相邻,第一拐角6011与第三拐角6013相邻,第一拐角6011与第四拐角6014相对;

74.第一拐角6011、第二拐角6012、第三拐角6013和第四拐角6014为斜面或圆弧。

75.该实施方式中,将四个拐角设为斜面或圆弧,使包装膜和绝缘胶在封装过程中在拐角位置能够保持紧密贴合,完成封装后能够有效的减小漏液出现的情况。

76.其中,为使封装后能够使金属导体片30周围仍保留一定厚度的绝缘胶,拐角位置的长度设为与第一绝缘胶10的第二区域102或第一绝缘胶10的第三区域103的大小相适配的长度,以减少对金属导体片30封装的影响。

77.在四个拐角为斜面的情况下,如图8所示,斜面平行于极耳槽601第一平面的长度不超过第一绝缘胶10的第二区域102的平行于金属导体片30的宽度方向上的长度,且斜面平行于极耳槽601第一平面的长度还不超过第一绝缘胶 10的第三区域103的平行于金属导体片30的宽度方向上的长度。

78.具体的,如图9所示通过极耳槽601封装后的包装膜和绝缘胶在拐角对应的位置为斜面,能够有效的减小包装膜和绝缘胶之间的空隙,同时降低包装膜和绝缘胶之间产生空隙的几率。

79.在四个拐角为圆弧的情况下,如图10所示,圆弧平行于极耳槽601第一平面的长度不超过第一绝缘胶10的第二区域102的平行于金属导体片30的宽度方向上的长度,且圆弧平行于极耳槽601第一平面的长度还不超过第一绝缘胶10的第三区域103的平行于金属导体片30的宽度方向上的长度。

80.具体的,如图11所示,通过极耳槽601封装后的包装膜和绝缘胶在拐角对应的位置为斜面,即在封装过程中包装膜和绝缘胶在拐角位置被挤压,压力能够减小包装膜和绝缘胶之间的空隙大小,降低产生空隙的几率。

81.作为一种可选的实施方式,在第一拐角6011、第二拐角6012、第三拐角 6013和第四拐角6014为斜面的情况下,第一拐角6011和第二拐角6012之间的夹角β为8-100

°

。

82.该实施方式中,为使包装膜和绝缘胶在封装过程中较好的贴合,将第一拐角6011和第二拐角6012之间的夹角β设为为8-100

°

,达到更优的贴附效果。

83.为探索本实用新型实施例的封装效果,对不同条件下的极耳进行测试,实验条件如下:

84.1.电池用极耳制作:

85.取0.2mm厚7mm宽规格正极金属导电片铝带放卷,金属导电片经预热后,取4mm宽0.1mm厚绝缘胶放卷分切贴合在正极金属导电片上下表面;经过预贴、热压成型、不同的高频能量处理1s,切片、导角r=2,得到所需多极耳电池用极耳;

86.取0.2mm厚7mm宽规格正极金属导电片铜镀镍带同时放卷,金属导电片经预热后,取4mm宽0.1mm厚绝缘胶放卷分切贴合在正极金属导电片上下表面;经过预贴、热压成型、不同的高频能量处理2s,切片、导角r=2,得到所需多极耳电池用极耳;

87.2.电池的制备:

88.多极耳电芯经过预焊后,将该极耳同时进行焊接后,包装膜选用111银色膜,采用不同深度的极耳槽,槽总宽9.5mm,不同极耳槽的拐角处理进行顶封,热封参数195℃,0.3mpa,热封时间见下表;统计封装不良率和电阻测试不良率(标准<2mω不良);

89.3.电池测试:封装合格电芯进行注液、化成、二封、分选、ocv;取ocv 电芯进行耐湿热测试。

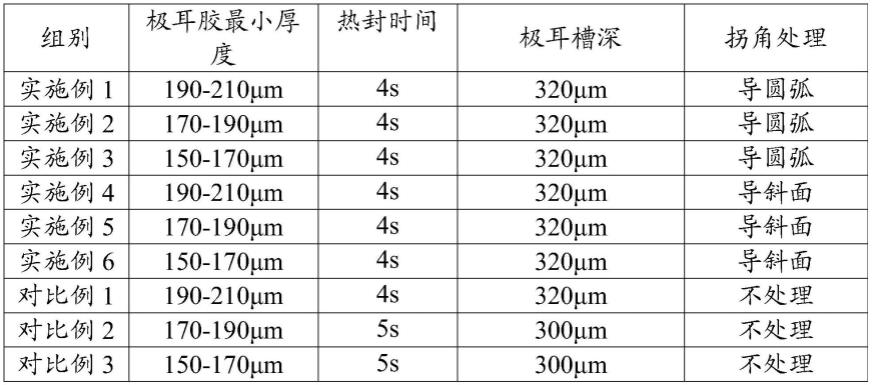

90.其中,极耳采用不同实施例和对比例,相关参数如下:

[0091][0092]

上述实施例1-6以及对比例1-3中的电池所述高温高湿存储测试方式如下:

[0093]

1、高温高湿存储测试

[0094]

将实施例1-6及对比例1-3制备的电池各取100只进行测试,将电芯放电至3v后,充满电,置于60℃,95%rh湿度条件下进行长期存储。

[0095]

判定标准:电芯表面无异常,无严重鼓胀,14d内电芯膨胀率<10%;

[0096]

2、边电压测试

[0097]

将实施例1-6及对比例1-3制备的电池各取100只ocv后下台电芯进行测试,采用边电压测试仪测试负极耳与包装膜间的电压差;

[0098]

判定标准:边电压测试结果<0.5。

[0099]

上述实施例和对比例的测试结果如下:

[0100][0101]

上述结果表明,对极耳槽的拐角采用导圆弧或导斜面能够有效的提高电池的密封性能,减少封装不良率,同时能够缩短热封时间,提高生产效率。

[0102]

需要说明的是,在本文中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排

他性的包含,从而使得包括一系列要素的过程、方法、物品或者装置不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者装置所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括该要素的过程、方法、物品或者装置中还存在另外的相同要素。

[0103]

上面结合附图对本实用新型的实施例进行了描述,但是本实用新型并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本实用新型的启示下,在不脱离本实用新型宗旨和权利要求所保护的范围情况下,还可做出很多形式,均属于本实用新型的保护之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1