信号传输高速电连接器的制作方法

1.本实用新型涉及电连接器领域,具体涉及信号传输高速电连接器。

背景技术:

2.mico电连接器全称mini cool i/o电连接器,在电子设备中用于高频信号的高速传输,适用于新一代小型系统。信号传输构件从电连接器的塑胶本体的插入口插入到壳体中,并且信号传输构件的多个接触端子与电连接器的多个导电触点接触,通过将信号传输构件适当地插入电连接器,确保了信号传输构件和布线板之间的导电。

3.mico电连接器通常包括塑胶本体、铁壳、两排端子以及固定端子的塑胶固持件几个部分组成。铁壳安装在塑胶本体的外侧通常起到信号屏蔽、接地、电连接器的辅助固定等作用。铁壳与塑胶本体的固定方式也是影响电连接器性能的因素之一。端子采用贴板焊的方式焊接在布线板。为了保证在传输高速信号时的稳定性,两排端子在与信号传输构建的接触点的共面度以及端子焊接端的焊接脚的共面度要求较高,以避免端子接触点的接触不稳定和端子焊接脚虚焊。传统的电连接器的端子采用整体冲压的方式保证整排端子的共面端,然后将整排端子插入到塑胶本体内,然后将焊接脚做折弯处理,在端子插入装配的过程中,其共面度会发生变化,影响接触的性能。焊接脚折弯后会发生回弹或者折弯不到位等问题,影响焊接连接的效果。

技术实现要素:

4.为了克服现有技术中信号传输高速电连接器的端子共面度、焊接共面度难以控制以及各部件间的连接结构不稳定等缺陷,提高电连接器的稳定性和可靠性,本实用新型的目的在于提供一种信号传输高速电连接器。

5.为达到以上目的,本实用新型采取的技术方案为:

6.信号传输高速电连接器,包括塑胶本体、安装于塑胶本体外部的铁壳,安装于塑胶本体内的两排对应设置的端子,端子的焊接端伸出塑胶本体的外侧,所述塑胶本体长度方向的两个内侧壁设有容置两排端子的格栅腔,同排相邻端子由格栅腔的侧壁分隔;各排所述的端子分别由固持塑胶固定,所述固持塑胶安装于塑胶本体;所述固持塑胶长度方向的两端分别设有凸块,所述塑胶本体内壁设有与所述凸块对应配合的凹槽,所述固持塑胶经所述凸块插入塑胶本体的凹槽内;两排端子对应的两个固持塑胶紧贴配合,其中一个固持塑胶的贴合面上设有销柱,另一个固持塑胶的贴合面上设有与销柱配合的销孔。

7.其中,所述端子的焊接端为水平的直角折弯脚,所述端子的中部与对应的固持塑胶固定,所述固持塑胶底部设有压条,所述端子的直角折弯脚贴紧压条的外侧直角面。

8.其中,所述固持塑胶与对应压条为注塑成型于所述端子的外侧的一体件。

9.其中,所述铁壳包括与塑胶本体的顶面以及塑胶本体长度方向的两个侧面配合的三个面,所述塑胶本体与所述铁壳的配合面上设有与所述铁壳厚度对应的安装槽,所述铁壳嵌与所述安装槽内,铁壳三个面上分别设有限位孔,所述塑胶本体上设有与所述限位孔

配合的凸筋。

10.其中,所述铁壳与所述塑胶本体长度方向两侧侧面配合的面上分别设有若干折弯脚,若干所述的折弯脚折弯后与所述塑胶本体的顶面和底面边缘钩接配合。

11.其中,所述凸筋朝向铁壳安装插入方向的一侧设有导向斜坡。

12.采取以上技术方案后,本实用新型的有益效果为:

13.1. 端子采用整体冲压成型,确保整体的平面度,并利用插入成型的方式将固持塑胶成型在整排端子的外侧,使得端子和固持塑胶形成一个整体,在保证了端子平面度的同时便于后续的整体式安装,利用固持塑胶与塑胶本体安装配合,避免在安装过程中端子的变形。

14.2. 端子的焊接为直角折弯的贴板焊接,在成型固持塑胶时在折弯脚的内直角处成型出与固持塑胶一体的压条,利用压条对折弯焊接进行整形和限位,保证了焊接脚的平面度同时避免焊接脚的变形。

15.3. 两排端子的固持件通过干涉配合的方式插入塑胶本体内,既能够准确限位,又能保证连接的稳定性;两个固持塑胶件通过销、孔的配合形成一个稳定的整体,避免两排端子间的错位,提高电连接器的安装精度。

16.4. 铁壳通过安装槽做限位,并通过限位孔与凸筋配合定位安装,再以折弯脚进一步与塑胶本体限位,三种限位连接方式的结合,是的铁壳安装更加牢固稳定,能够承受冲击和振动。

附图说明

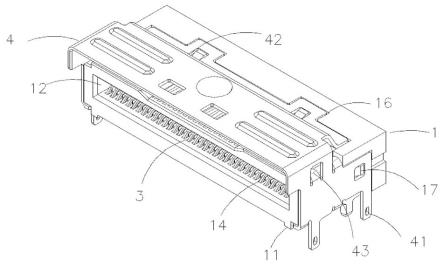

17.图1为本技术方案的立体示意图。

18.图2为本本技术方案的截面图。

19.图3为上、下排端子组件的立体示意图。

20.图4为上、下排端子组件的截面图。

21.图5为上排i/o端子组件的结构示意图。

22.图6为下排i/o端子组件的结构示意图。

具体实施方式

23.以下结合附图对本实用新型的具体实施方式做进一步详述:

24.如图1所示,信号传输高速电连接器,由塑胶本体1、上排i/o端子组件2、下排i/o端子组件3以及铁壳4四部分组成。

25.塑胶本体1为绝缘塑胶体,塑胶本体的底部四角设有支撑脚11,用于与布线板的定位。塑胶本体1宽度方向的一端为信号传输构件的插入口12,上排i/o端子组件2、下排i/o端子组件3安装在塑胶本体1内并上下分布。上排i/o端子组件2、下排i/o端子组件2的端子末端焊接脚为贴板式焊接脚211,焊接脚21直角折弯至水平状,并位于塑胶本体1的下方远离插入口12的一侧。

26.上排i/o端子组件2和下排i/o端子组件3分别由若干端子21以及固持塑胶22组成,端子21包含若干信号端子和若干接地端子,可更换需要设置若干电源端子以及其他端子。同一排的端,21同时冲压成型以保证共面度。为了保证端子21在安装过程中的共面度,端子

21和对应的固持塑胶22采用嵌入成型的工艺,即将整排的端子21放入成型模具中,在端子21的外侧成型出固持塑胶22,分别形成上排i/o端子组件和下排i/o端子组件。

27.上排i/o端子组件和下排i/o端子组件的安装结构为:在塑胶本体1的内部的长度方向的两个内侧面上加工有凹槽13,在各固持塑胶22的长度方向的两端面上加工有与凹槽对应的凸块221,凹槽13的进口为锥形导向口,便于凸块221的插入,凸块221与凹槽12间过盈配合,将各端子组件固定在塑胶本体1内。同时塑胶本体1内的上下侧面上加工有容置各端子的格栅腔14,每个格栅腔对应一个端子,格栅腔14靠近插入口的一端设有限制端子头部的斜孔15,端子21的头部212贴于斜孔15的坡面151并挤压该坡面。端子21与信号传输构件的接触段213位于格栅腔14的外侧,上排i/o端子组件和下排i/o端子组件对应端子的接触段213间的间距小于信号传输构件的厚度并自信号传输构件的两侧挤压信号传输构件。

28.为了使得上排i/o端子组件和下排i/o端子组件间能够准确定位,防止两排端子间存在错位,上下两个固持塑胶22间采用销孔的连接方式,在下固持塑胶的的顶面上成型处三个竖直的销柱222,在上固持塑胶的底面成型处三个对应的销孔223。在上排i/o端子组件2和下排i/o端子组件3成型完成后,利用销、孔的配合将上排i/o端子组件2和下排i/o端子3组成一个整体,然后插入塑胶本体1内。

29.在各固持塑胶22底部靠近焊接脚处一体成型有压条223,压条223的外直角面与焊接脚211的内侧直角折弯处配合,通过压条223保证整排的端子焊接脚211共面并且防止焊接脚211的变形以及回弹。

30.铁壳4是电连接器的重要组成部分。铁壳4由顶面和两个侧面组成,分别与塑胶本体1的顶面以及两个侧面配合。为了对铁壳4定位,在塑胶本体1的外侧成型出与铁壳形状对应的安装槽16,铁盒4贴着塑胶本体1安装在安装槽16内。铁壳4的两侧面的底端分别设有安装脚41。为了能将铁壳4与塑胶本体1固定,在铁壳4的三个面上分别加工有限位孔42,在塑胶本体1上对应位置成型处凸筋17,凸筋17朝上铁壳安装方向的一侧面为坡面,铁壳4安装完成后,凸筋17位于限位孔42内,将铁壳4限位。为了进一步加固,在铁壳4的两个侧面的上下边缘分别冲压处折弯脚43,利用折弯脚43折弯后勾住塑胶本体1上下底面的边缘,将铁壳4固定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1