一种硅反应装置的制作方法

1.本实用新型涉及半导体制造技术领域,特别是涉及一种硅反应装置。

背景技术:

2.对于现有技术的硅反应装置,由于工艺结构的限制,真空泵需要设置在腔体的底部的角落而无法设置在腔体的底部的中央,这样会导致在抽气过程中,腔体内的气体会偏心分布,距离真空泵远近不同的气体压力会有很大不同,气体流场方向混乱,腔体内气体的均匀性较差。

技术实现要素:

3.本实用新型的目的在于提供一种硅反应装置,以调整腔体内气体流场方向,实现腔体内气体的均匀性分布。

4.本实用新型的目的是采用以下的技术方案来实现的。依据本实用新型提出的一种硅反应装置,包括挡板、腔体以及载台组件,所述挡板设置于所述腔体的内部并与所述腔体的底部之间形成空间,所述挡板上开设有通孔,所述载台组件穿过所述通孔并与所述通孔之间形成间隙。

5.在一些实施方式中,所述载台组件包括用于放置硅晶圆的载台以及支撑部,所述支撑部的底端与所述腔体的底部连接,所述支撑部的顶端与所述载台的底部连接。

6.在一些实施方式中,所述载台组件还包括套筒,所述套筒套置在所述支撑部的外表面,所述套筒穿过所述通孔并与所述通孔之间形成间隙。

7.在一些实施方式中,所述通孔为圆形。

8.在一些实施方式中,所述套筒被构造成圆筒状,所述通孔的圆心与所述套筒的圆心不同。

9.在一些实施方式中,所述套筒被构造成圆筒状,所述通孔的圆心与所述套筒的圆心相同。

10.在一些实施方式中,所述硅反应装置还包括抽气部,所述抽气部设置于所述腔体的底部,所述抽气部的抽气口与所述空间连通。

11.在一些实施方式中,在所述挡板上,所述套筒的圆心距离所述抽气部的抽气口的距离小于所述通孔的圆心距离所述抽气部的抽气口的距离。

12.在一些实施方式中,所述间隙的面积与所述抽气部的抽气口的面积相同。

13.本实用新型的有益效果至少包括:

14.1、挡板设置于腔体的内部并与腔体的底部之间形成空间,载台组件穿过通孔并与通孔之间形成间隙,位于载台组件的顶部的上方的工艺气体在抽气部的作用下,从各个方向被分流至载台组件与通孔之间形成的间隙,并从间隙进入空间,在这个过程中,挡板能够降低气体流速,同时调节气流场的方向,从而提高腔体内气体的均匀性分布。

15.2、套筒的圆心距离抽气部的抽气口的距离小于通孔的圆心距离抽气部的抽气口

的距离,实现了利用大小不一的间隙来平衡抽吸力,从而调节腔体内部的气体压力,使距离抽气部远近不一的气体压力趋于均衡。

16.上述说明仅是本实用新型技术方案的概述,为了能更清楚了解本实用新型的技术手段,而可依照说明书的内容予以实施,并且为让本实用新型的上述和其他目的、特征和优点能够更明显易懂,以下特举较佳实施例,并配合附图,详细说明如下。

附图说明

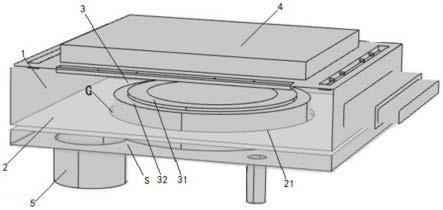

17.图1为根据本实用新型的一种实施方式的硅反应装置的立体结构示意图;

18.图2为根据本实用新型的一种实施方式的硅反应装置的平面结构示意图;

19.图3为根据本实用新型的一种实施方式的套筒以及通孔的平面结构示意图;

20.图4为根据本实用新型的一种实施方式的挡板以及匀气孔的平面结构示意图。

具体实施方式

21.为更进一步阐述本实用新型的技术手段,以下结合附图及较佳实施例,对依据本实用新型提出的硅反应装置的具体实施方式详细说明。

22.如图1所示,本实用新型所述的硅反应装置包括腔体1、挡板2以及用于放置硅晶圆的载台组件3,其中,腔体1被构造成矩形,但可以理解的是,本实用新型对腔体1的形状不作具体限制,在一个或多个其他实施例中,腔体1的形状也可以为棱柱形或圆柱形。挡板2被构造成板状结构,挡板2固定设置于腔体1的内部并与腔体1的底部之间形成空间s,空间s可作为气流通道。挡板2上开设有通孔21,载台组件3穿过通孔21并与通孔21之间形成间隙g,载台组件3的顶部用于放置硅晶圆。在一个或多个实施例中,本实用新型所述硅反应装置还包括上盖板4,上盖板4盖合于腔体1的顶部。上盖板4上均匀设置有进气孔(图中未示),进气孔与腔体1的内部空间连通以向腔体1中通入工艺气体。

23.如图1所示,由于工艺的限制,抽气部5设置于腔体1的底部的下方的边缘处,无法设置在腔体1的底部的中央。抽气部5可以为真空泵,用于将腔体1内部的气体抽出,具体地,腔体1的底部设置有出气孔,抽气部5通过出气孔与空间s连通以将工艺气体抽出。

24.如图1以及图2所示,由于载台组件3穿过通孔21并与通孔21之间形成间隙g,工艺气体(图2中箭头所示)先从上盖板4上的进气孔进入腔体1内,在腔体1内,位于载台组件3的顶部的上方的工艺气体在抽气部5的作用下,从各个方向被分流至载台组件3与通孔21之间形成的间隙g,并从间隙g进入空间s,在这个过程中,挡板21能够降低气体流速,同时调节气流场的方向,从而提高腔体1内气体的均匀性分布。

25.如图1所示,腔体1的外壁与上盖板4固定连接,在一个或多个实施例中,腔体1的外壁与上盖板4可通过螺纹件固定连接,在一些其他实施例中,腔体1的外壁与上盖板4可通过卡扣固定连接。

26.如图1以及图2所示,本实用新型所述载台组件3包括用于放置硅晶圆的载台31以及支撑部33,载台31位于载台组件3的顶部,支撑部33的底端与腔体1的底部连接,支撑部33的顶端与载台31的底部连接。载台组件3还包括套筒32,套筒32套置在支撑部33的外表面以防止载台组件3内部的颗粒以及污染物等扩散至腔体1内,从而防止对硅晶圆造成污染,套筒32穿过通孔21并与通孔21之间形成间隙g。

27.如图3所示,在一个优选实施例中,通孔21为圆形,套筒32被构造成圆筒状,通孔21的圆心与套筒32的圆心不同。具体地,在挡板2上,套筒32的圆心距离抽气部5的抽气口的距离小于通孔21的圆心距离抽气部5的抽气口的距离,从而使得在通孔21中,距离抽气部5的抽气口较近的位置所形成的间隙较小,相应地,能够通过的工艺气体较少,距离抽气部5的抽气口较远的位置所形成的间隙较大,相应地,能够通过的工艺气体较多,又因为距离抽气部5的抽气口较近的位置处存在较大的抽吸力,距离抽气部5的抽气口较远的位置处存在较小的抽吸力,从而使得距离抽气部5较近的工艺气体可以在较大的抽吸力作用下,经由较小的间隙进入空间s,距离抽气部5较远的工艺气体可以在较小的抽吸力作用下,经由较大的间隙进入空间s,实现了利用大小不一的间隙来平衡抽吸力,从而调节腔体1内部的气体压力,使距离抽气部5远近不一的气体压力趋于均衡。可以理解的是,在一些其他实施例中,通孔21的圆心与套筒32的圆心也可以相同。在一些其他实施例中,套筒32与通孔21之间所形成的间隙g面积与抽气部5的抽气口的面积相同。

28.可以理解的是,在一些其他实施例中,如图4所示,载台组件3穿过通孔21并与通孔21之间形成的间隙g较小或不形成间隙g,这种较小的间隙g不足以使得工艺气体气流从其中通过。在这种实施中,可直接在挡板2上围绕套筒32开设多个匀气孔22,多个匀气孔22的孔径大小不一,具体地,多个匀气孔22被构造成距离抽气部5的抽气口越近,匀气孔22的孔径越小,距离抽气部5的抽气口越远,匀气孔22的孔径越大,从而使得距离抽气部5的抽气口较近的工艺气体可以在较大的抽吸力作用下,经由孔径较小的匀气孔22进入空间s,距离抽气部5较远的工艺气体可以在较小的抽吸力作用下,经由孔径较大的匀气孔22进入空间s,也实现了利用大小不一的间隙来平衡抽吸力,从而调节腔体1内部的气体压力,使距离抽气部5远近不一的气体压力趋于均衡。

29.本实用新型中涉及的诸如“包括”、“包含”、“具有”等等的词语是开放性词汇,指“包括但不限于”,且可与其互换使用。这里所使用的词汇“或”和“和”指词汇“和/或”,且可与其互换使用,除非上下文明确指示不是如此。

30.提供所公开的方面的以上描述以使本领域的任何技术人员能够实施本实用新型。对这些方面的各种修改对于本领域技术人员而言是显而易见的,并且在此定义的一般原理可以应用于其他方面而不脱离本实用新型的范围。因此,本实用新型不意图被限制到在此示出的方面,而是按照与在此公开的原理和新颖的特征一致的最宽范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1