一种蓄电池总正总负通流连接排结构、蓄电池及用电设备的制作方法

1.本实用新型属于蓄电池技术领域,具体涉及一种蓄电池总正总负通流连接排结构、蓄电池及用电设备。

背景技术:

2.目前新能源电池模组行业需求大量的通流连接,随着储能行业的大力发展,电芯极柱材质低成本化,正负极柱均采用铝材,这就要求电池模组的总正总负通流排可以可靠解决铜铝异种金属通流的问题,让电流从铝极柱、过度排到连接铜排稳定通流,关键在于可靠的连接通流、低电阻率、均匀的温度变化和合适的加工成本。

3.行业中极柱和铝排间主要采用单光纤激光焊接,焊接区内部容易残留较多气孔,铜铝过度部分主要采用螺钉固定和超声焊接,铜铝直接接触容易产生电化学腐蚀,常规的熔融焊接过程会产生气孔,增加接触电阻,同时超声焊接需要一定搭接面积,也会造成材料浪费。

技术实现要素:

4.为解决现有技术中的不足,本实用新型提供一种蓄电池总正总负通流连接排结构、蓄电池及用电设备,避免了铜、铝焊接过程中可能产生的气孔缺陷,降低了接触电阻,减少了材料浪费。

5.为达到上述目的,本实用新型所采用的技术方案是:

6.第一方面,提供一种蓄电池总正总负通流连接排结构,包括铜排模块和铝排模块,所述铝排模块的一端与电芯的铝极柱连接,在所述铝排模块与所述电芯之间安装有绝缘隔板;所述铜排模块的一端与外接铜排连接;所述铝排模块的另一端与所述铜排模块的另一端通过经插接后轧制形成的铜铝复合部连接。

7.进一步地,经插接后轧制形成的铜铝复合部包括:与所述铝排模块一体成型的第一插齿和与所述铜排模块一体成型的第二插齿;沿所述铝排模块的厚度方向排列的若干所述第一插齿与沿所述铜排模块的厚度方向排列的若干所述第二插齿依次交替插接。

8.进一步地,所述第一插齿的截面为楔形,所述第二插齿的截面为与所述第一插齿相匹配的楔形。

9.进一步地,在所述第一插齿和/或所述第二插齿的表面设有镀镍层。

10.进一步地,经插接后轧制形成的铜铝复合部的厚度小于等于所述铝排模块的厚度和/或所述铜排模块的厚度。

11.进一步地,所述铝排模块上设有用于所述铝排模块与所述铝极柱焊接的第一通孔。

12.进一步地,所述铝排模块与所述铝极柱采用双波长复合激光焊接后形成的焊接结合部,满足:熔宽a>2mm,熔深b<2.5mm。

13.进一步地,所述铜排模块与外接铜排搭接后通过螺栓连接,在铜排模块和/或外接

铜排的搭接表面设置有镀镍层。

14.第二方面,提供一种蓄电池,所述蓄电池配置有第一方面所述的蓄电池总正总负通流连接排结构。

15.第三方面,提供一种用电设备,包括供电装置,所述供电装置包括第二方面所述的蓄电池。

16.与现有技术相比,本实用新型所达到的有益效果:

17.(1)本实用新型通过经插接后轧制形成的铜铝复合部连接铝排模块和铜排模块,避免了铜、铝直接焊接,从而避免了铜、铝焊接过程中可能产生的气孔缺陷,降低了接触电阻,减少了材料浪费;

18.(2)本实用新型经插接后轧制形成的铜铝复合部提高了铜、铝连接的综合机械结合力,同时增加了铜、铝接触面的面积,具备良好的通流性能,有效减少电阻率的增加;

19.(3)本实用新型经插接后轧制形成的铜铝复合部适合批量提前预制,通过模具冲压成零件造型即可,工序简单,同时节省了超声焊接要求的搭接面部分,避免了材料浪费,经济性好。

附图说明

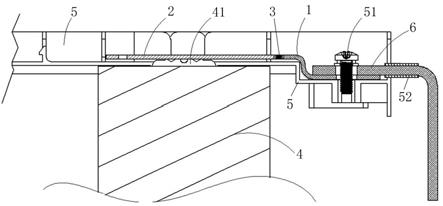

20.图1是本实用新型实施例提供的一种蓄电池总正总负通流连接排结构的示意图一;

21.图2是本实用新型实施例提供的一种蓄电池总正总负通流连接排结构的示意图二;

22.图3是图2的俯视图;

23.图4是本实用新型实施例中铜铝复合部的结构示意图;

24.图中:1、铜排模块;11、第二插齿;2、铝排模块;21、第一插齿;22、焊接结合部;3、铜铝复合部;4、电芯;41、铝极柱;5、绝缘隔板;51、螺钉;52、防水套;6、外接铜排。

具体实施方式

25.下面结合附图对本实用新型作进一步描述。以下实施例仅用于更加清楚地说明本实用新型的技术方案,而不能以此来限制本实用新型的保护范围。

26.实施例一:

27.如图1~图4所示,一种蓄电池总正总负通流连接排结构,包括铜排模块1和铝排模块2,铝排模块2的一端与电芯4的铝极柱41通过激光焊接,在铝排模块2与电芯4之间安装有绝缘隔板5,本实施例中,绝缘隔板5为塑料隔板;铜排模块1的一端与外接铜排6通过m5十字盘头组合螺钉51连接,且螺钉51固定在绝缘隔板5的螺纹内;外接铜排6通过绝缘隔板5上的连接孔引出,并在连接孔与外接铜排6之间设置防水套52,用于保护电芯及位于绝缘隔板5内与电芯连接的各金属导体;铝排模块2的另一端与铜排模块1的另一端通过插榫轧制连接,即通过经插接后轧制形成的铜铝复合部3连接。

28.经插接后轧制形成的铜铝复合部3包括:与铝排模块2一体成型的第一插齿21和与铜排模块1一体成型的第二插齿11;沿铝排模块2的厚度方向排列的若干第一插齿21与沿铜排模块1的厚度方向排列的若干第二插齿11依次交替插接。

29.本实施例中,铝排模块2上设有用于铝排模块2与铝极柱41焊接的第一通,孔铝排模块2与电芯4的铝极柱41通过双波长复合激光焊接,形成良好的焊接结合部22,深熔焊的同时保证熔池的稳定,控制熔宽a>2mm,熔深b<2.5mm,保证铝排和铝极柱可靠连接,具备良好的通流性能。

30.铜排模块1和外接铜排6通过十字盘头组合螺钉51进行连接固定,搭接面部分采取镀镍处理,即在铜排模块1和/或外接铜排6的搭接表面设置镀镍层。

31.第一插齿21的截面为楔形,第二插齿11的截面为与第一插齿21相匹配的楔形。在第一插齿21和/或第二插齿11的表面设有镀镍层。镀镍层可以提高材料连接时的抗腐蚀能力。

32.采用经插接后轧制形成的铜铝复合部3代替铜铝片叠层超声波焊接结构,第一插齿21采用铝带材机械加工而成或模具铸造而成,采用相同的方法在铜带材上制作第二插齿11,第一插齿21与第二插齿11依次交替插接,其中,第二插齿11外包第一插齿,插接后通过复合轧制、热处理等使铜、铝形成整体的复合结合面;经插接后轧制形成的铜铝复合部3的厚度小于等于铝排模块2的厚度和/或铜排模块1的厚度,提高了铜铝复合部3的综合机械结合力,同时增加铜铝接触面的面积,具备良好的通流性能。

33.通流连接排中的电阻值是铜排模块1、铝排模块2和铜铝复合部3中电阻的总和,铜铝复合部3中的插榫结构使几何形状的横截面积比对接横截面积大30倍以上,有效减少电阻率的增加。

34.本实用新型通过经插接后轧制形成的铜铝复合部连接铝排模块和铜排模块,避免了铜、铝直接焊接,从而避免了铜、铝焊接过程中可能产生的气孔缺陷,降低了接触电阻,减少了材料浪费;本实用新型经插接后轧制形成的铜铝复合部适合批量提前预制,通过模具冲压成零件造型即可,工序简单,同时节省了超声焊接要求的搭接面部分,避免了材料浪费,经济性好。

35.实施例二:

36.基于实施例一所述的一种蓄电池总正总负通流连接排结构,本实施例提供一种蓄电池,所述蓄电池配置有实施例一所述的蓄电池总正总负通流连接排结构。

37.实施例三:

38.基于实施例一所述的一种蓄电池总正总负通流连接排结构、实施例二所述的一种蓄电池,本实施例提供一种用电设备,包括供电装置,所述供电装置包括实施例二所述的蓄电池。

39.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和变形,这些改进和变形也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1