焊接终端结构及包含该结构的半导体封装结构及电子器件的制作方法

1.本实用新型涉及电子器件加工领域,特别涉及一种焊接终端结构及包含该结构的半导体封装结构及电子器件。

背景技术:

2.在微电子学中,相互连接一词通常指在半导体、电容器或激光等有源元件与陶瓷基板或有机基板之间进行电连接的结构或方法。对于电子器件的加工,一般常常采用倒装芯片连接,硅芯片上的焊接终端通过焊球与陶瓷基板或有机基板相连接,实现陶瓷基板或有机基板与硅芯片上已形成的电路之间的电连接和物理连接。为实现这种连接,焊接终端的要求包括:导电性、粘接和机械稳定性、易沉积和易光刻、焊接材料的工艺稳定性等。然而,以上这些要求随半导体元件及其封装技术的发展而变化。例如,随着半导体元件尺寸变小和连接端数量增加,要求焊接终端位置更精确、机械稳定性更好、缺陷更少。

3.现有的焊接终端结构通常包括如图1所示的结构,包括位于半导体元件一侧表面的电极焊垫;设置在半导体元件表面未设有电极焊垫的部分的绝缘层;位于电极焊垫具有开放区域的一侧的ubm层,ubm层与半导体元件之间通过电极焊垫和/或绝缘层进行连接;以及设置在ubm层远离电极焊垫一侧的用于半导体封装的焊料凸块。在实际应用中,由于焊料凸块位于ubm层的上侧,ubm层通过焊料凸块受到的外部物理压力较大,会导致ubm层被损坏进而损坏电极焊垫,影响封装产品的可靠性;另外,由于焊料凸块仅位于ubm层上侧,ubm层的侧壁裸露在外容易被氧化,ubm层被氧化会导致其与电极焊垫以及焊料凸块的电性接触不良,同样会影响封装产品的可靠性。

技术实现要素:

4.实用新型目的:针对现有技术中存在的问题,本实用新型提供一种焊接终端结构及包含该结构的半导体封装结构及电子器件,通过该方法制备得到的焊接终端结构能够有效防止ubm层被氧化,并减少其受到的外部物理压力,有效提高封装产品的可靠性。

5.技术方案:本实用新型提供了一种焊接终端结构,包括位于半导体元件一侧表面的电极焊垫;设置在所述半导体元件表面未设有所述电极焊垫的部分的绝缘层;位于所述电极焊垫具有开放区域的一侧的至少一层ubm层,所述ubm层与所述半导体元件之间通过所述电极焊垫和/或绝缘层进行连接;以及设置在所述ubm层远离所述电极焊垫一侧的用于半导体封装的焊料凸块;在所述ubm层与所述焊料凸块之间,还包括前处理金属层,所述前处理金属层与所述焊料凸块为一体结构,该一体结构将所述ubm层远离所述电极焊垫的一侧及侧壁完全包裹。。

6.优选地,所述前处理金属层的材质为au、pt或者由au/pt交替层叠等电子亲和度高的金属膜。前处理金属层的材质的选择需要满足与焊料凸块以及ubm层均具有较好的亲和度,而且是能够与焊料熔融为一体的材料,一方面保证前处理金属与焊料熔融时,能够形成对ubm层上侧及侧壁完全包裹的全包裹结构,保证ubm层不会被氧化,另一方面,也能保证前

处理金属层与焊料凸块以及ubm层均具有较好的电性连接;焊料凸块通常为sn或sn合金材料,ubm层通常为ni或cu材料,前处理金属层选择使用au或pt材料既能够与sn或sn合金材料的焊料凸块也能够与ni或cu材料的ubm层有很好的电性连接,且不易被氧化,能够实现本技术的发明目的。

7.优选地,若所述前处理金属层的材质为由au/pt交替层叠而成,则交替层叠的周期为1~5。

8.优选地,所述前处理金属层的厚度0<h≤10μm。、

9.优选地,所述ubm层的材料为ni、cu或者由ni/cu交替层叠而成。

10.优选地,所述焊料凸块的材料为sn或sn合金;优选地,所述sn合金为snag或snagcu。

11.本实用新型还提供了一种所述的焊接终端结构的制备方法,包括以下步骤:在上表面具有电极焊垫和绝缘层的半导体元件的上表面沉积ubm层,以使所述ubm层与所述半导体元件之间通过所述电极焊垫和/或绝缘层进行连接;在所述ubm层的上表面沉积前处理金属层,使所述前处理金属层包裹住所述ubm层的上表面及侧壁;将焊料沉积到所述前处理金属层的上表面;或者,先将助焊剂布置在所述前处理金属层的上表面,然后将焊料落球到所述助焊剂的上表面;采用回流焊工艺将所述焊料与所述前处理金属层熔融后成为一体结构,形成将所述ubm层的上表面及侧壁完全包裹的焊料凸块,得到所述焊接终端结构。

12.本实用新型还提供了一种半导体封装结构,包括所述的焊接终端结构。

13.优选地,所述半导体封装结构包括用于安装所述焊接终端结构的基板,所述半导体元件通过至少一个所述焊料凸块与所述基板连接。

14.本实用新型还提供了一种电子器件,包括所述的半导体封装结构。

15.有益效果:本技术中的焊接终端结构在ubm层与焊料凸块之间,还包括前处理金属层,在焊料熔融形成所述焊料凸块前,前处理金属层将ubm层远离电极焊垫的一侧及侧壁完全包裹;这样,在熔融焊料时,前处理金属层也能够与焊料融为一体,形成将ubm层远离电极焊垫的一侧及侧壁完全包裹的焊料凸块。即,最终得到的焊接终端结构中,焊料凸块不仅能够将ubm层的顶面覆盖,且能够将ubm层的侧面也包裹起来,这样就能够有效防止ubm层的氧化,由于焊料凸块将ubm层侧面也包裹,这种结构也能够减少ubm受到的外部物理压力,防止外部压力较大时通过损伤ubm层进而损伤电极焊垫,有效提高封装产品的可靠性。

16.本技术是利用前处理金属层能够与焊料同时熔融,迫使焊料形成能够包裹ubm层侧壁的包裹结构,如果没有前处理金属层,在焊料熔融后形成的焊料凸块只能位于ubm层的上侧,并不能包裹其侧壁。

附图说明

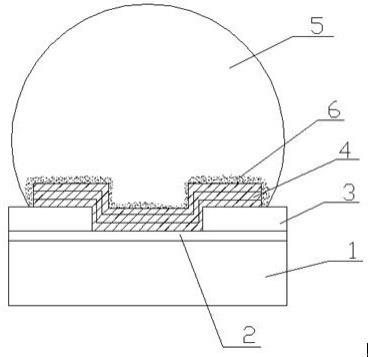

17.图1为现有技术中中焊接终端结构的剖面结构示意图(焊料熔融后形成的焊料凸块只能位于ubm层的上侧,并不能包裹其侧壁);

18.图2为焊接终端结构的制备工艺中沉积ubm层的步骤示意图;

19.图3为焊接终端结构的制备工艺中沉积前处理金属层的步骤示意图;

20.图4为焊接终端结构的制备工艺中沉积焊料的步骤示意图;

21.图5为焊接终端结构的制备工艺中将助焊剂涂覆到前处理金属层上表面的步骤示

意图;

22.图6为焊接终端结构的制备工艺中将焊料落球到助焊剂上表面的步骤示意图;

23.图7为焊接终端结构的制备工艺中焊料和前处理金属层熔融后形成球形焊料凸块的步骤示意图,也是实施方式1中焊接终端结构的剖面结构示意图;

24.图8为实施方式3中半导体封装结构的剖面结构示意图。

具体实施方式

25.下面结合附图对本实用新型进行详细的介绍。

26.实施方式1:

27.本实施方式提供了一种焊接终端结构,包括位于半导体元件1一侧表面的电极焊垫2;设置在半导体元件1表面未设有电极焊垫2的部分的绝缘层3;位于电极焊垫2具有开放区域的一侧的材料为ni、cu或者由ni/cu交替层叠而成ubm层4,优选采用三层ubm层4,ubm层4与半导体元件1之间通过电极焊垫2和/或绝缘层3进行连接;设置在ubm层4远离电极焊垫2一侧的材质为au或pt、厚度为6μm的前处理金属层6,以及设置在前处理金属层6远离电ubm层4一侧的用于半导体封装的焊料凸块5;焊料凸块5的材质为sn或sn合金,sn合金优选snag或snagcu。前处理金属层6与焊料凸块5为一体结构,该一体结构将ubm层4远离电极焊垫2的一侧及侧壁完全包裹,如图7。

28.上述半导体元件1可包含多个不同种类的单独元件(individual devices)。例如,上述单独元件包括各种微电子元件(microelectronic devices) ,例如:cmos(complementary metal oxide semiconductor,互补金属氧化物半导体)晶体管,互补金属绝缘体半导体晶体管(c o m p l e m e n t a r y m e t a l

ꢀ‑ꢀ

i n s u l a t o r

ꢀ‑ꢀ

s e m i c o n d u c t o rtransistor),系统lsi(large scale integration,大规模集成),mosfet(metal-oxidesemiconductorfield effect transistor,金属氧化物半导体场效应晶体管),cis(cmosimaging sensor,cmos图像传感器)等图像传感器,mems (micro-electro-mechanical

29.system,微机电系统),有源元件,无源元件等。

30.上述半导体元件1可能是存储器半导体芯片。上述存储器半导体芯片可以是dram (dynamic random access memory,动态随机存取存储器)或sram(static random accessmemory,静态随机存取存储器)等挥发性存储器半导体芯片,或者是ram(phase-change

31.random access memory,相变随机存储器),mram(magneto-resistive random access

32.memory,磁阻随机存取存储器),feram(ferroelectric random access memory,铁电随机

33.存取存储器),rram(resistive random access memory,电阻随机存取存储器)等非挥发性存储器半导体芯片。

34.上述焊接终端结构的制备方法,包括以下步骤:

35.如图2所示,在上表面具有电极焊垫2和绝缘层3的半导体元件1的上表面沉积ni、cu或者由ni/cu交替层叠而成ubm层4,以使ubm层4与半导体元件1之间通过电极焊垫2和/或

绝缘层3进行连接;并连续沉积三层ubm层4,如图2所示;

36.在ubm层4的上表面及侧壁沉积6μm的au或pt以形成前处理金属层6,使前处理金属层6包裹住ubm层4的上表面及侧壁;如图3所示;

37.将sn或sn合金焊料7沉积在前处理金属层6的上表面;如图4所示;或者,先将助焊剂10涂覆在前处理理金属层6的上表面,如图5,然后将sn或sn合金焊料7落球到助焊剂10的上表面,如图6;

38.采用回流焊工艺将焊料7与前处理金属层6熔融后成为一体结构(助焊剂10在回流焊工艺过程中受热蒸发),形成将ubm层4的表面及侧壁完全包裹的球形焊料凸块5,得到焊接终端结构。如图7所示。

39.本实施方式中的焊接终端结构在ubm层4与焊料凸块5之间设置前处理金属层6,在焊料7熔融形成焊料凸块5前,前处理金属层6将ubm层4远离电极焊垫2的一侧及侧壁完全包裹;这样,在熔融焊料7时,前处理金属层6也能够与焊料7融为一体结构,形成将ubm层4远离电极焊垫2的一侧及侧壁完全包裹的焊料凸块5。即,最终得到的焊接终端结构中,焊料凸块5不仅能够将ubm层4的顶面覆盖,且能够将ubm层4的侧面也包裹起来,这样就能够有效防止ubm层4的氧化,由于焊料凸块5将ubm层4侧面也包裹,这种结构也能够减少ubm层6受到的外部物理压力,防止外部压力较大时通过损伤ubm层4进而损伤电极焊垫2,有效提高封装产品的可靠性。

40.实施方式2:

41.本实施方式与实施方式1大致相同,不同点仅在于,本实施方式中的焊接终端结构中,前处理金属层6为au/pt交替层叠而成,则交替层叠的周期为3,除此之外,本实施方式与实施方式1完全相同,此处不做赘述。

42.实施方式3:

43.本实施方式提供了一种半导体封装结构,如图8所示,该半导体封装结构采用倒装芯片连接工艺进行封装。半导体封装结构包括用于安装实施方式1或2中的焊接终端结构的基板8,半导体元件1通过多个焊料凸块5与基板8形成电连接和物理连接,所述焊料凸块5通过熔融工艺,实现半导体元件1和基板8上的焊接金属层及终端金属层之间的金属融合。基板8远离焊接终端结构的一侧设置有多个用于与外部进行焊接的基板焊垫9。

44.上述实施方式只为说明本实用新型的技术构思及特点,其目的在于让熟悉此项技术的人能够了解本实用新型的内容并据以实施,并不能以此限制本实用新型的保护范围。凡根据本实用新型精神实质所做的等效变换或修饰,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1