等离子刻蚀机台的制作方法

1.本实用新型涉及等离子刻蚀设备技术领域,特别涉及一种等离子刻蚀机台。

背景技术:

2.干法刻蚀是芯片制造领域最主要的表面材料去除方法,拥有更好的剖面控制。等离子刻蚀是干法刻蚀中最常见的一种形式,其原理是暴露在电子区域的气体形成等离子体(plasma),由此产生的电离气体和释放高能电子组成的气体,从而形成了等离子或离子,电离气体原子通过电场加速时,会释放足够的力量与表面驱逐力紧紧粘合材料或刻蚀表面。

3.刻蚀采用的等离子体源常见的有容性耦合等离子体(capacitivelycoupled plasma,ccp)源、感应耦合等离子体(inductivelycoupledplasma,icp)源和微波ecr等离子体(microwaveelectroncyclotronresonanceplasma)源等。

4.目前常用的一种icp刻蚀机台通常具有:内部设定有等离子生成空间且呈圆柱筒形的反应腔室(cylindricalcoilchamber)、盘绕在反应腔室外侧壁上的线圈、将刻蚀气体供应至反应腔室的等离子生成空间中的机构(包括气孔gashole)以及将反应腔室内的气体排出的排气机构等。在需要对反应腔室的晶圆进行刻蚀时,对icp刻蚀机台的线圈施加高频率电力而产生感应磁场后,将刻蚀气体供应至反应腔室内的等离子生成空间中,通过感应磁场将刻蚀气体等离子化,而利用生成的等离子对晶圆表面进行刻蚀。

5.请参考图1,icp刻蚀机台中,用于向反应腔室注入刻蚀气体的气孔通常设置在真空反应腔的顶壁上,且均匀分布,各个气孔通常均呈圆柱形真空状。刻蚀气体经过气孔呈直线状注入反应腔室中后,通常从反应腔室的顶部向底部呈圆锥状逐渐向下流动,见图2中等离子的运动路径,从而,愈靠近反应腔室中的晶圆,刻蚀气体的浓度则愈低,刻蚀气体的解离效率也愈低,生成的等离子体的浓度也随之降低,由此导致刻蚀速度受到影响。

6.此外在刻蚀时,由于反应腔室的侧壁干涉,等离子体(plasma)无法均匀向下,即使将气孔设置在靠近电极基板的圆心处,也还是会导致晶圆边缘区域的刻蚀速度较其中央区域的刻蚀速度小,最终导致晶圆面内的刻蚀均匀性降低。

技术实现要素:

7.本实用新型的目的在于提供一种等离子刻蚀机台,以解决刻蚀气体经过气孔呈直线状注入真空容器中后,刻蚀速度慢的问题。

8.为解决上述技术问题,本实用新型提供一种等离子刻蚀机台,包括:

9.反应腔室,所述反应腔室具有围绕出等离子体生成空间的侧壁以及位于所述侧壁上的顶壁;

10.电极基板,设置在所述反应腔室内且固定在所述反应腔室的顶壁的底面上;

11.至少一个气孔,贯穿所述电极基板,以提供刻蚀气体注入到所述反应腔室内的通道,且各个所述气孔为朝向所述反应腔室的所述侧壁倾斜的斜孔,使所述气孔输出的刻蚀气体朝向所述侧壁流动且在被所述侧壁反射后向着所述反应腔室的底壁流动。

12.优选的,所述反应腔室为圆筒形腔室,且其侧壁的外部缠绕有环形耦合线圈。

13.优选的,所述气孔沿所述电极基板的周向排布在所述电极基板上。

14.优选的,多个所述气孔以所述反应腔室的中心轴为轴线,排布一圈或至少两圈。

15.优选的,所述气孔与所述电极基板的轴线之间的夹角为0-30度。

16.优选的,各个所述气孔均布设在所述电极基板的边缘区域上。

17.优选的,各个所述气孔到所述侧壁之间的水平距离为0-30mm。

18.优选的,各个所述气孔为柱形孔或者内侧壁为曲面的变形孔。

19.优选的,还包括引流机构,设置在所述侧壁上并用于引导所述反应腔室内的等离子体的流动方向。

20.优选的,还包括排气机构,连通所述反应腔室且用于将所述反应腔室内的气体排出。

21.在本实用新型提供的等离子刻蚀机台,相比于现有的等离子刻蚀机台,其通过改变反应腔室内用于注入刻蚀气体的气孔朝向来提高刻蚀速率,具体地,将气孔排布在电极基板的边缘处,将气孔设置成斜孔,使得刻蚀气体朝向反应腔室的侧壁注入,并沿反应腔室的侧壁向下流动,加快了等离子体流向晶圆的速度,提高了解离效率,从而提高晶圆的刻蚀速度,并且通过倾斜的气孔,使等离子体能够在反应腔室的侧壁的作用下,沿反应腔室侧壁向下流动或是与侧壁成一定角度溅射到晶圆上,提高了刻蚀效率,并且保证了晶圆刻蚀的面内均匀性。

附图说明

22.图1是现有的一种icp刻蚀机台的剖面结构示意图;

23.图2是图1中的反应腔室内的刻蚀气体流体示意图;

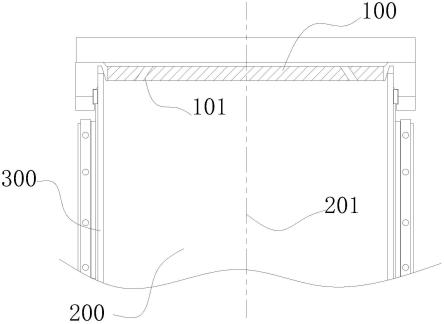

24.图3是本实用新型实施例的示意图;

25.图4是本实用新型实施例的电极基板示意图;

26.图5是本实用新型实施例下等离子体的路径;

27.图6是本实用新型另一种实施方式。

28.其中,附图标记如下:

29.100、电极基板;101、气孔;

30.200、反应腔室;201、中心轴;

31.300、侧壁;

32.400、等离子体。

具体实施方式

33.以下结合附图和具体实施例对本实用新型提出的一种等离子刻蚀机台作进一步详细说明。根据下面说明和权利要求书,本实用新型的优点和特征将更清楚。需说明的是,附图均采用非常简化的形式且均使用非精准的比例,仅用以方便、明晰地辅助说明本实用新型实施例的目的。

34.具体的,请参考图3,其为本实用新型实施例的示意图。如图3-5所示,一种等离子刻蚀机台包括:

35.反应腔室200,反应腔室200具有围绕出等离子体400生成空间的侧壁300以及位于侧壁300上的顶壁;

36.电极基板100,设置在反应腔室200内且固定在反应腔室200的顶壁的底面上;

37.至少一个气孔101,贯穿电极基板100,以提供刻蚀气体注入到反应腔室200内的通道,且各个气孔101为朝向反应腔室200的侧壁300倾斜的斜孔,使气孔101输出的刻蚀气体朝向侧壁300流动且在被侧壁300反射后向着反应腔室200的底壁流动。可选地,电极基板100和反应腔室200的顶壁之间有气隙(未图示),该气隙与所有的气孔101连通,反应腔室200的顶壁的外部连接有供气管道(未图示),供气管道提供的气体在该气隙中缓存且能产生相应的气压,以进一步通过各个气孔101释放到电极基板100下方的等离子体400生成空间中。

38.本实施方式中,相对于将气孔101均匀排布在电极基板100上这一传统的排布方式,通过改变气孔101的排布方式,将气孔101排布在电极基板100的边缘处,将气孔101设置成斜孔,使得刻蚀气体朝向侧壁300注入,并沿侧壁300向下流动,加快了等离子体400流向晶圆的速度,提高了解离效率,从而提高晶圆的刻蚀速度。

39.详细参阅图3,图3中的等离子体400的理想运动路径,实际操作时仍然会有部分的等离子体400沿侧壁300流动。

40.这里提出的气孔101设置在电极基板100的边缘处,为进一步提高刻蚀速度,这里电极基板100上在其中央区域仍可设置若干气孔101进行注入。

41.此外,本技术中所指的电极基板100外缘,即电极基板100靠近侧壁300一侧处,也可以说是电极基板100的外径处。

42.这里提到的电极基板100为实现等离子体400注入的结构,其具体结构可以是本领域技术人员所熟知的任意合适的感应耦合等离子体处理装置中的电极基板结构。

43.具体的,反应腔室200为圆筒形腔室,且其侧壁300的外部缠绕有环形耦合线圈。

44.本实用新型针对于产生感应耦合等离子体(inductivelycoupledplasma,icp)源的icp刻蚀机台。

45.进一步的,本实用新型提出的等离子注入结构同样适用于相似腔体构造下的其他类型的等离子电浆刻蚀机。

46.气孔101沿电极基板100的周向排布在电极基板100上。

47.电极基板100的形状见图4所示,其呈圆形的片体,因此气孔101以电极基板100的圆心为圆心,沿电极基板100的圆周排布。

48.多个气孔101以反应腔室200的中心轴201(也是穿过电极基板100的圆心的轴线,也可以称为电极基板100的轴线)为轴线,均匀排布一圈或至少两圈。

49.气孔101在电极基板100上排布一圈或若干圈,以使刻蚀气体注入。

50.详细请参阅图4和图6,图4示出了气孔101排布一圈的状态,图6这一图示出了气孔101排布了两圈的状态。

51.气孔101与电极基板100的轴线(即反应腔室200的中心轴201)之间的夹角为0-30度。

52.该轴线的方向是垂直于电极基板100顶面和地面的直线,同时也是反应腔室200的中心轴201,该轴线也穿过电极基板100的中心(或者说圆心)。

53.气孔101在电极基板100上,且和侧壁300之间呈一定夹角或是说和电极基板100的轴线,让刻蚀气体靠近侧壁300往下流,气孔101的倾斜角度为0-30度,气孔101的倾斜角度主要取决于工艺的压力,刻蚀气体靠近侧壁300往下流,解离效率会提高,从而提高晶圆的刻蚀效率。

54.当气孔101设置两圈及其以上圈数时,相邻两圈的气孔101与中心轴201之间的夹角可以相同或是不同。

55.各个气孔101到侧壁300之间的水平距离为0-30mm。

56.在晶圆的区域内,将压力保持在从5mt到500mt的范围内。

57.作为刻蚀的操作数值,将晶圆的区域内,将压力保持在从5mt到500mt的范围内。

58.各个气孔101为柱形孔或者内侧壁为曲面的变形孔。

59.气孔101可以为柱形或内壁为曲面,进一步的,气孔101的内壁上还可以设置若干导向的沟道,来对反应气体进行引流。

60.等离子刻蚀机台还包括引流机构,设置在侧壁300上并用于引导反应腔室200内的等离子体400的流动方向。

61.作为本实用新型的另一种实施方式,在侧壁300上设置引流机构,用于对等离子体400进行导流、引流,这里的引流机构可呈“(”形状(图中并未示出具体的结构),当刻蚀气体经过气孔101喷射向侧壁300上弧形的引流机构时,气体经过引流机构导流,朝向晶圆方向流动,使得等离子体400的流向更趋向图6中的理想状态,另外引流机构的内弧角度可根据反应腔室200的内部压力以及气孔101的位置进行调整,以使等离子体400尽可能多且均匀的溅射到晶圆上进行刻蚀,等离子体400撞击到侧壁300或是引流机构上,并溅射到反应腔室200中,进一步到达晶圆上进行刻蚀,减少扩散到真空容器的解离区域以外的刻蚀气体,造成刻蚀气体的利用率不高,浪费刻蚀气体。

62.可选地,本实用新型实施例提供的等离子刻蚀机台还包括排气机构(未图示),其连通反应腔室200且用于将反应腔室200内的气体排出。该排气机构可以包括抽气泵(未图示)、连通反应腔室200和抽气泵的排气管道(未图示)以及设置在排气管道上的气体流量阀门(未图示)等等。

63.综上可见,在本实用新型实施例提供的等离子刻蚀机台中,通过改变反应腔体内注入刻蚀气体的气孔的分布和形状来提高刻蚀速率,将气孔排布在电极基板的边缘处,将气孔设置成斜孔,使得刻蚀气体朝向侧壁注入,并沿侧壁向下流动,加快了等离子体流向晶圆的速度,提高了解离效率,从而提高晶圆的刻蚀速度,并且通过倾斜的气孔,使等离子体能够在侧壁的作用下,沿侧壁下流或是与侧壁成一定角度溅射到晶圆上,提高了刻蚀效率,并且保证了晶圆刻蚀的面内均匀性。

64.上述描述仅是对本实用新型较佳实施例的描述,并非对本实用新型范围的任何限定,本实用新型领域的普通技术人员根据上述揭示内容做的任何变更、修饰,均属于权利要求书的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1